利用流程模擬軟件解決乙烯裝置冷箱凍堵問題

任唯松

(中國石化上海石油化工股份有限公司烯烴部,上海 200540)

利用流程模擬軟件解決乙烯裝置冷箱凍堵問題

任唯松

(中國石化上海石油化工股份有限公司烯烴部,上海 200540)

化工流程模擬技術以工藝過程的機理模型為基礎,采用數學方法來描述化工過程,使人們可以從整個系統的角度來認識、分析、預測生產中深層次的問題,進行裝置調優、流程剖析和過程綜合,達到優化生產、節約資源、環境友好、提高經濟效益的目的。文章利用流程模擬軟件分析乙烯裝置冷箱凍堵可能產生的原因,并以此為依據,解決實際生產問題。

流程模擬 乙烯 冷箱凍堵 水合物

乙烯裝置的物料組成較為簡單,整個過程更為接近理想狀態,為流程模擬軟件的應用提供了很好的基礎。在實際生產中經常遇到設備故障臨時切出檢修和流程更改等問題,化工模擬計算軟件(HYSYS)有很多小的計算工具,比如沸點曲線(Boiling Point Curves)、CO2冰點(CO2Freeze Out)、相圖(Envelope)、水合物的形成(Hydrate Formation)等,可以用來模擬計算平時遇到的相態變化、冷箱凍堵等問題,為復雜的過程帶來更便捷的計算方法。

文章結合裝置實際生產和模擬計算,就流程模擬軟件實際使用情況進行舉例說明。

1 冷箱EA-331B凍堵原因分析

中國石化上海石油化工股份有限公司(以下簡稱上海石化)2#烯烴裝置于1978年12月從日本東洋工程公司引進,生產技術采用Lummus公司的SRT-1、3型裂解爐和順序深冷低壓脫甲烷分離工藝。2002年在現有裝置(以下簡稱老區)北側的一個狹長地區內新增了一條生產能力為300 kt/a的生產線(包括裂解爐區、急冷區和分離區,合稱新區)。隨著裝置的改造及老區運行負荷的增加,2010年2月25日冷箱發生第一次凍堵,隨后近一年的時間內連續發生7次凍堵事件,裝置將冷箱切出進行吹掃。老區裝置在正常運行期間,EA-331濾網經過吹掃的凍箱,仍存在堵塞的現象。從拆出的冷箱進口過濾網看,濾網和管壁上附著白色結晶物,堵塞過濾網,形成凍堵。

造成冷箱凍堵原因有不同的解釋:一是由于裂解氣在冷箱內逐漸降溫過程中,當溫度低于經過干燥的裂解氣露點溫度后,水分就會冷凝,經過長期積累,導致冷箱換熱效果變差,使冷箱阻力增大,物料流通量逐漸減小,最終冷箱凍堵;二是由于裂解氣中含有的苯以及凝固點溫度較高的物質(如CO2),因為溫度下降而逐漸析出并附著在冷箱內,造成凍堵。但是這兩種解釋導致的凍堵處理方法及解決手段各不相同,因此通過流程模擬軟件分別對兩種可能的因素進行分析。

1.1 CO2析出

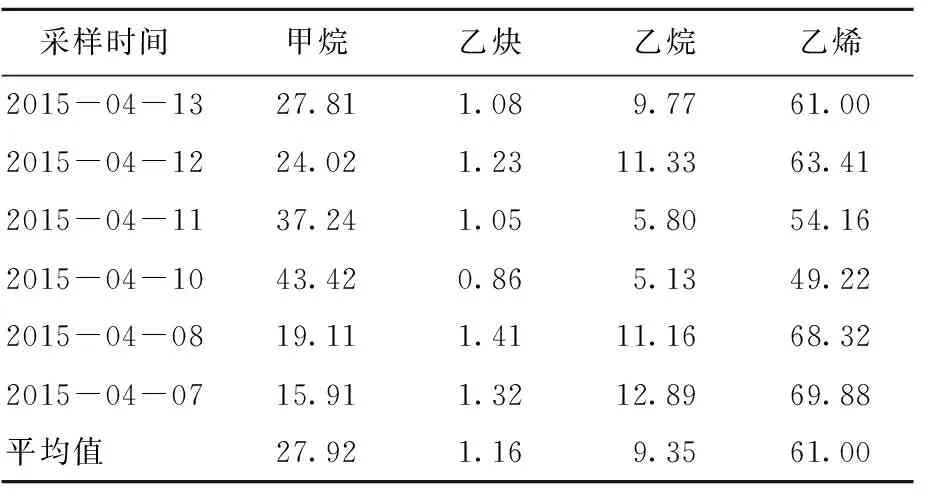

2010年老區大修后引入了富乙烯氣作為原料,經分析該股物料CO2的體積分數為5×10-6,一直以來我們認為EA-331B進口堵塞的原因是由于該股物料中CO2析出造成的。經測算,該股物料溫度為-72 ℃,壓力3.3 MPa,各組分的體積分數如表1所示。

表1 富乙烯氣物料各組分的體積分數 %

利用HYSYS的公用工具(UTILITIES)進行模擬計算,選擇Peng-Robinson物性包,通過CO2析出工具(CO2Freeze Out)對該股物料進行模擬計算。計算結果表明:在當前工況下,只有在冷箱溫度達到-189.6 ℃以下時,CO2才能夠析出,而在EA-331B正常運行的溫度(-76 ℃)下,CO2是不會析出的。由此可以判定冷箱EA-331B的凍堵不是由于CO2結晶引起的。

1.2 水合物造成的堵塞[1]

管道內生成水合物的條件包括:

(1)適當溫度和壓力的結合。水合物形成的適宜條件是低溫和高壓,適宜的溫度和壓力取決于具體的氣體成分。

(2)必須有水合物形成物,即小分子氣體。試驗證明大于丁烷的分子一般是不能生成氣體水合物的。

(3)自由水。自由水對于水合物的生成不是必要的,但是自由水的存在對于水合物的生成確實是有利的,水-氣界面也是水合物容易成核的地方。天然氣的溫度必須等于或低于天然氣中水的露點,才能夠形成水合物。

另外,還有一些對水合物生成有利的條件,包括:

(1)紊流。紊流包括高流速和湍流,高流速的流體有利于水合物形成,湍流為管道、容器或熱交換器中的混合流體,有利于水合物的生成。

(2)成核地點。相位轉換處一般是容易成核的地點。水合物的成核地點包括管路中不理想的地方,如焊縫處、管路裝配處(彎頭、三通、閥門),淤泥、銹皮、污垢和砂子都是很好的成核地點。

針對文獻中所描述的水合物生成的條件,對EA-331B進行如下分析:

(1)具備水合物生成的溫度和壓力

利用HYSYS軟件,選擇Peng-Robinson物性包,通過水合物生成工具(Hydrate Formation Utility)進行模擬計算。模擬計算結果表明:在3.3 MPa的壓力下,形成水合物的溫度為14.1 ℃,EA-331B進口溫度為-72 ℃,壓力為3.55 MPa,完全具備形成水合物的溫度和壓力條件。因此在冷箱運行期間,會形成水合物,水合物的結構類型主要取決于氣體分子填充晶穴的大小,EA-331B進口形成水合物的結構為I型水合物。

2 冷箱凍堵解決方案

根據模擬結果確定了EA-331B的凍堵是由水合物引起的。針對這個原因對水合物生成的條件進行排摸:一方面考慮是由于裂解氣干燥器水分穿透引起;另一方面對冷區進料流程進行排摸。

2.1 DC-2250跨線設計不合理

該跨線于2006年6月15日投用,后借大修的機會將其改至老區裂解氣干燥器FA-209進口。雖然該跨線露點檢測一直為-70 ℃左右(S-2250),但也有2~3 mg/L的水分被帶入老區的冷區,長期積累也可能會造成凍堵。目前,對露點采樣分析時間節點進行了優化,確保各露點分析數據正常。

2.2 TIC-235(裂解氣干燥器進料洗滌塔溫度)的影響

通過計算,理論上裂解氣壓力為3.55 MPa(表壓),密度為800 kg/m3,溫度低于14 ℃的條件下,即能形成水合物。當裂解氣壓力高于3.65 MPa,溫度低于15 ℃的條件下,乙烯和水易產生水合物;當裂解氣壓力高于3.65 MPa,溫度低于14.5 ℃時乙烷和水易產生水合物。因此,收集了PIC-255段出口壓力(見圖1)及TIC-235溫度(見圖2)數據作為說明,并找出兩者的關聯性(其中圖中的圓圈代表發生凍堵的日期)。由于3A分子篩對水合物幾乎不吸附,也就是說,一旦形成水合物,裂解氣干燥器FA-209無法將其脫除。

由圖1和圖2可以看出:在凍堵發生時間段內,TIC-235溫度在15 ℃上下徘徊,而裂解氣壓力隨老區負荷的逐年升高,相應PIC-255壓力也同步升高,最高時超過了3.70 MPa(表壓)。可以判定,當前工況下,已滿足了生成水合物的兩個必要條件。

圖1 PIC-255裂解氣壓力趨勢

圖2 TIC-235溫度趨勢

通過流程模擬軟件的計算和對老區流程的排摸,確定了冷箱凍堵產生的原因以及水合物可能產生的來源。裝置采取了相應措施,對TIC-235及PIC-255進行校驗,確保其數據準確性,并相應提高了TIC-235的控制溫度至16 ℃,使其達不到生成水合物的標準。

3 結語

利用流程模擬軟件對裝置運行中存在的問題和現狀進行了分析,對冷箱凍堵解決方案的可行性進行論證,為方案順利實施提供了保證。

近年來,化工流程模擬軟件因其性能上獨特的優越性而得到迅速的發展,模擬技術已成為化工裝置節能降耗和排摸檢查的重要手段。通過流程模擬軟件的應用,提高了分析與解決問題的科學性和可靠性。但是,流程模擬是建立在模型選取和技術人員水平的基礎上的,目前的軟件應用水平還停留在初級階段,只能用來解決一些基本的問題,水平還有待提高,如果能夠在基層技術人員中推廣應用,一定會使管理水平更上一個臺階,并有利于降低企業的生產成本。

[1] 涂運中,蔣國盛.管道內氣體水合物的形成及其處理方法研究[J].西部探礦工程,2005(2):62-63.

Utilization of Process Simulation Software in Solving the Frozen Blocking

Problem of Cold Box in Ethylene Plant

Ren Weisong

(OlefinsDivision,SINOPECShanghaiPetrochemicalCo.,Ltd.,Shanghai200540)

The chemical process simulation technology adopts mathematical method to describe the chemical process on the basis of the mechanism model of the process,so as to enable people to understand,analyze and forecast the deep-level problems in the whole system,make plant optimization,flow analysis and process integration,and achieve the target of optimizing production,saving resources,protecting environment,and improving economic benefits.In this paper,the simulation process is used to analyze the possible causes of the frozen blocking of the cold box in the ethylene plant,so as to solve the actual production problems.

process simulation,ethylene,cold box frozen blocking,hydrate

2017-03-08。

任唯松,男,1980年出生,2003年畢業于東華大學自動化管理專業,助理工程師,現從事烯烴生產工藝及技改項目管理工作。

1674-1099 (2017)03-0051-03

TB492

A