1.5ZDK20型自吸清水泵殼體的焊接

李曉華

摘 要:文章介紹了濟南市技師學院化工原理實驗設備中泵殼的故障情況,詳細闡述對該鑄鐵工件進行焊補的工藝過程,以及該零件在焊補后的使用情況。并對生產廠家提出建議,改進產品生產,以適應不同地區的生產環境。

關鍵詞:灰鑄鐵;裂紋;焊補

DOI:10.16640/j.cnki.37-1222/t.2017.13.007

1.5ZDK20型自吸清水泵,是我校化工原理實驗設備,利用該泵吸取清水或有色溶液完成柏努利方程的演示實驗。該泵技術參數如下:揚程1~20米 ,泵壓力P≦300Kpa,流量1.5~18m3/h(規定流量8 m3/h)。由于設備生產地為廣東,生產廠地冬季不結冰,使設備在設計上存在缺陷,在北方冬季由于無法將泵體中的積水完全排出,造成2003年冬季設備積水結冰膨脹,使設備殼體產生兩處裂紋,使設備無法使用,由于設備系合資企業生產,且為特殊用途泵,故價格較貴,為不影響學生實驗,我們決定進行焊補。

1 焊前準備

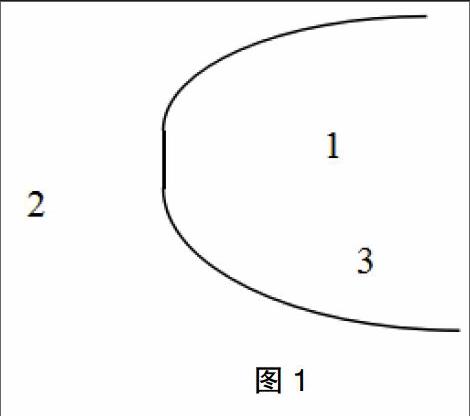

(1)設備缺陷:該泵材質為HT200,壁厚約6mm。該泵殼上有兩處裂紋,其中一處為“一”字型其長度約60mm,另一處為90度旋轉的“U”字型,其長度為110mm,寬度為45mm,其形狀見圖1兩處裂紋分別位于泵殼前和泵殼后,靠近水泵出水孔和進水孔附近,如果裂紋繼續擴展,則可能破壞出水孔和進水孔。

(2)焊前準備:首先將水泵的出水孔和進水孔連接的不銹鋼管件拆除,因為該不銹鋼管件連接處圖有樹脂密封,受熱容易破壞,拆除后在管螺紋孔中塞入耐熱填料,以防焊接時金屬熔融物濺入,造成螺紋破壞旋合困難。先用砂紙將殼體表面的油漆清除干凈,借助放大鏡檢查裂紋的走向、分枝和端點,然后在裂紋的端部打上止裂孔,直徑為φ6mm,由于殼體裂紋已經通透,故止裂孔也為通孔。

沿裂紋走向用角向磨光機開U形坡口,坡口留一定的鈍邊,為便于施焊,開出的坡口上口應稍大些,以預防應力集中并便于焊接操作。

(3)焊接性分析:該泵殼材料為HT200,材料的力學性能如下:當壁厚2.5~10mm時。其抗拉強度δb不小于220Mpa,適用于承受較大載荷的的重要零件,如汽車,拖拉機的汽缸、汽缸蓋、剎車片等。

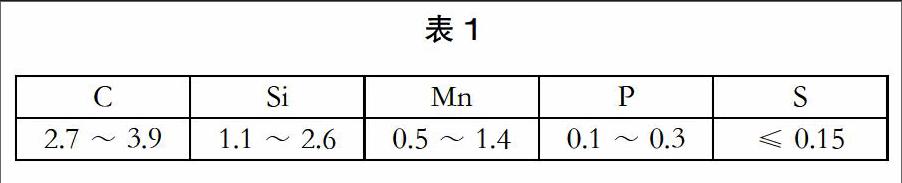

灰鑄鐵化學成分含量如下(質量分數):(%)

其碳當量CE=C+Mn/6+ =2.78~4.13% 。根據經驗:當CE≤0.4%時,焊材的淬硬傾向不明顯,焊接性優良,焊接時不必預熱;當CE≤0.4~0.6%時,焊材的淬硬傾向逐漸明顯,需要采取適當預熱,控制線能量等工藝措施;當CE≥0.6%時,淬硬傾向明顯,屬于較難焊的材料,需要采取嚴格的工藝措施。灰鑄鐵的碳當量數值遠大于0.6%,所以其焊接性較差,應采取嚴格的工藝措施。

(4)焊接方法和焊接材料的選擇:綜合該泵殼材料、焊接性、裂紋分布及結構特征,認為雖然該處焊接后,對顏色和后續加工無具體要求,但是考慮到我校無對鑄鐵加熱的設備,且該處如果再次出現焊接裂紋,該設備將法修復,所以決定選用Z308鎳基焊條、電弧冷焊。該焊條屬于純鎳焊芯、石墨型藥皮的鑄鐵焊條,最大特點是其電弧冷焊焊接接頭的加工性優越,焊接工藝正確時其鑄鐵母材上半熔化區的白口寬度一般為0.05mm左右,比所有其他鑄鐵焊條都窄,并呈斷續分布,熱影響區的硬度≤250HBS,焊縫硬度一般位130~150HV。焊縫金屬的抗拉強度≥240Mpa,并具有一定的塑性,其灰鑄鐵焊接接頭的抗拉強度可達到147~196 Mpa,于鑄鐵HT150及HT200相當。焊縫顏色基本于母材相近。配合適當焊接工藝,焊條抗裂性好,主要用于對焊后加工型要求較高的加工面的焊補。焊條直徑為ф3.2mm,這樣焊接前不需要預熱,焊后不需要熱處理,工藝性好,采用交流焊機,手工焊條電弧焊。

2 焊接

焊接工藝過程:電弧冷焊的工藝主要是:“短段、斷續,分散焊,較小電流熔深淺,每段錘擊緩應力,退火焊道前道軟”。

(1)選擇合適的最小焊接電流。灰鑄鐵含Fe、Si、C、及有害的S、P、雜質高,焊接電流越大,與母材接觸的第一、第二層異質焊縫中熔入母材量越多,帶入焊縫中的量也隨之上升,對鎳基焊條來說,其中Si及S、P雜質提高,會明顯增大發生熱裂紋的敏感性。焊接電流越大,則焊接熱輸入越大,其結果焊接接頭應力越大,發生裂紋的敏感性增大。因此,在焊接過程中選擇90~120A焊接電流。其中第一層焊接電流選擇稍小些。

在焊補加工面的線狀缺陷時,如果只焊一層,焊道底部熔合區比較硬。將第一層上部鏟除一層,能使先焊的一層低部受到退火作用而變軟一些,改善加工性,在焊補導軌等摩擦面時,除將缺陷稍微加工深一些,使焊縫底部躲開工作面外,還可以利用這個辦法使焊縫和母材交界處變軟些,提高焊補質量。

(2)采用較快的焊接速度及短弧焊接。在保證焊縫正常成型及母材融合良好的情況下,應采用較快的焊接速度,因為隨焊接速度加快,鑄鐵母材熔深、熔寬下降,母材熔入量下降,焊接熱輸入下降。焊接電壓(弧長)增高,使母材熔化寬度增加,母材熔化面積增加,故應采用短弧焊接。

(3)采用短段焊、斷續焊、分散焊及焊后立即錘擊焊縫的工藝,以降低焊接應力,防止裂紋發生。隨著焊縫長度的增加,縱向應力增大,焊縫發生裂紋的傾向增大,故宜采用短段焊,焊接過程中,由于考慮到泵殼為薄璧件,散熱慢,每次焊縫長度均為10~20㎜ 。當焊縫處于較高溫度時,塑性性能異常優良,立即用帶圓角的小錘快速敲擊焊縫,直到焊道上出現密布的麻點并已冷卻為止,這樣使焊縫金屬承受塑性變形,細化晶粒,改善組織,以降低焊縫應力。焊道底部錘擊不便,可用圓刃扁鏟輕捻。錘擊必須適當用力,否則焊縫不能產生塑性變形消除應力。為了避免補焊局部溫度過高,應力增大,應采用斷續焊,即待焊縫附近的熱影響后區冷卻至不燙手時(約50~60℃),再焊下一道焊縫。

近年來的電弧冷焊實驗研究及生產實踐證明,盡量減小焊段長度并縮短每段的焊接時間,從而使熔合區存在時間變短,熔合區石墨來不及完全溶解而保存下來,白口得以減小甚至消失。具體做法使:用小直徑焊條,不移動電弧,熔合良好(熔池濕潤母材)時立即斷弧,形成一個圓形焊點。下一個焊點與這個焊點部分重疊,逐漸焊好過渡層,再焊退火焊道。

(4)選擇合理的焊接方向及順序,焊接方向及順序是否合理,對焊接應力及裂紋傾向會產生較大影響,在該泵殼中,由于整個泵體較薄,且裂紋數量較多,因此在焊接過程中選擇合理焊接順序顯得更為重要,在焊接過程中,先焊“一”型裂紋,然后再焊接“U”裂紋。在“U”型裂紋的焊接過程中,亦不能一次焊完,而是采用短焊,斷續先焊接橫向一道焊縫,即圖中①焊縫,然后焊②焊縫,冷卻至適溫狀態下,再焊③焊縫,以防止①、③焊縫同時產生應力,造成殼體上產生橫向脆斷。

焊接收弧時,填滿弧坑,避免產生弧坑裂紋。

3 焊后處理

(1)焊后處理及檢驗:1)焊后焊件放置24小時后,先檢查焊縫表面質量,未發現咬邊、裂紋等缺陷,然后進行密封性檢驗,選定壓力р檢=(1.2~1.5)рI條件下,未發現泵殼漏水。2)用砂輪將殼體表面焊縫打磨平整和母村銜接處打磨光潔,過渡圓滑,然后再涂上殼體原來顏色油漆,整個焊補過程完成。

(2)效果:焊后該泵使用至今良好,未發現任何問題,既為學校節約一筆費用,又通過對該設備焊接,提高自己技能,拓寬焊接知識面。

針對該設備出現的問題,本人對該設備生產廠家提出建議:應改變該泵安裝位置,將葉輪殼體方向改變,增加管件,使整個泵體中的水在冬季不使用時能排出,以避免該現象的再度發生。

參考文獻:

[1]電焊工工藝學[M].北京:中國勞動出版社.

[2]焊工技師培訓教材[M].北京:機械工業出版社.

[3]焊工手冊[M].第3版.北京:機械工業出版社.

[4]俞尚知.焊接工藝人員手冊[M].上海:上海科學技術出版社.

[5]周崢.工程材料于熱處理[M].山東:山東大學出版社.