基于有限元法的鑄軋速度對7050鋁合金溫度和應力的影響分析

張明達++王洪斌++張利陽++曹立亭

摘 要:文章針對雙輥連續鑄軋技術,采用有限元法對雙輥鑄軋7050鋁合金的工藝過程進行了數值模擬,研究了鑄軋速度對鋁合金鑄軋過程溫度、熱應力和等效應力分布的影響。

關鍵詞:雙輥鑄軋;7050鋁合金;數值模擬

中圖分類號:TG335 文獻標志碼:A 文章編號:2095-2945(2017)20-0067-02

雙輥連續鑄軋技術作為一種短流程、近終形的成形技術,在改善鋁合金微觀組織形貌、提高鑄軋板帶坯質量方面也具有很大潛力[1]。將鑄軋工藝應用于超高強度變形鋁合金的成形加工中,尤其是7000系鋁合金,可很好地解決高強度鋁合金薄帶的成型問題,直接獲得組織成分均勻的板坯,從而實現短流程、節能和高效[2]。因此對于鑄軋7000系鋁合金的研究越來越廣泛,為了給鑄軋獲得高質量超高強鋁合金板帶材提供理論依據,本文采用ANSYS軟件建立模型,結合金屬的加工硬化效應和成形特點,設定其邊界條件,通過對成形工藝條件參數的設置來預測板材的成形效果,從而分析了不同鑄軋速度對7050鋁合金立式雙輥鑄軋過程中液態熔池內溫度、熱應力和等效應力的影響規律。

1 有限元模型建立及主要參數

1.1 幾何模型

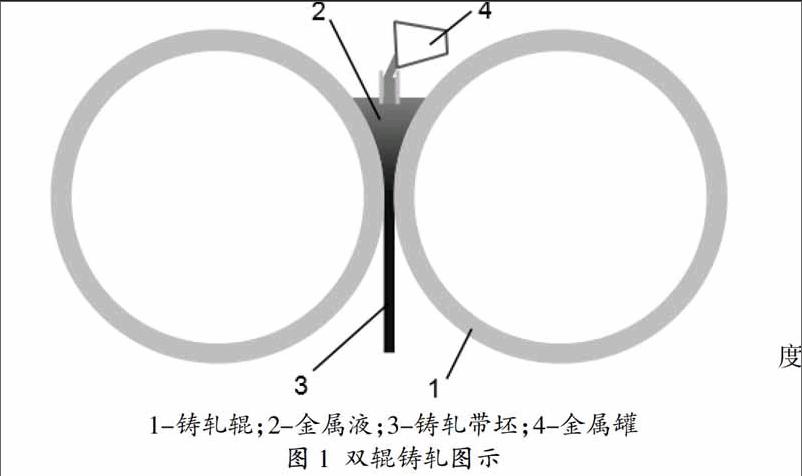

鑄軋過程的傳熱、流動現象極其復雜,液態金屬在流動過程中發生凝固,在熔池內同時存在三種不同的區域(固態區、液態區、固-液兩相區),軋輥的接觸邊界不斷發生變化,導致其傳熱分析較復雜。沿鑄坯對稱中心取其一半進行研究,由于軋制變形都是上下對稱的,故只選取板坯的一側來建模。把鑄軋輥簡化為貼在板坯上的一段圓弧,通過給出線段的速度和換熱系數以達到要求。

1.2 建立鑄軋過程有限元模型采用以下假設

鑄軋過程是穩態的,經過初始過渡期后,工藝參數不隨時間變化;系統內的合金無論是純液態、半固態還是純固態,均視為同一種連續介質,無成分的宏觀偏析,材質均勻,各向同性;由于帶寬遠大于帶厚,側封板絕熱,忽略寬度方向的傳熱,僅考慮鑄軋方向和厚度方向的傳熱;鑄輥與帶坯接觸面無相對滑移;金屬與軋輥之間接觸時熱阻恒定,接觸面上的傳熱系數恒定;鑄軋輥內通有冷卻水, 在穩定鑄軋期間設定軋輥的溫度保持不變。

1.3 邊界條件

1.3.1 入口邊界

入口邊界是流體注入鑄軋熔池的邊界,在此邊界上施加溫度載荷與速度載荷。根據不可壓縮流體的體積不變原則,單位時間內注入到鑄軋區的液態金屬的體積與從鑄軋區拉出的固態薄板的體積相等,因此可用入口和出口金屬的秒流量相等計算出入口的速度。

1.3.2 鑄輥表面

在鑄軋輥和側封板形成的熔池中,軋輥不斷旋轉,金屬不斷凝固,因此由液態金屬凝固到固態金屬與軋輥之間的接觸緊密程度也是在不斷發生變化的,熱阻也在變化,即在接觸面上的傳熱系數是變化的,但在本模擬中,假定其為定值,軋輥為銅輥,將金屬與鑄軋輥接觸面傳熱系數定為8000W·m-2·K-1,環境溫度373K。

鑄軋輥的速度分解為水平方向和豎直方向兩個速度,并以這兩個速度作為接觸表面的速度邊界條件。

鑄軋速度:

Vx=-Vc*(R+b/2-Y)/R

Vy=-Vc*X/R

式中R代表鑄軋輥的半徑,Vc為軋輥的線速度。

1.3.3 出口斷面

壓力為零。

1.3.4 對稱表面

由于此面受水口端面的限制,垂直水口方向速度為零。

1.3.5 熔池表面

熔池表面金屬與空氣發生輻射,系數為0.76,此處環境溫度773K。

1.4 參數確定

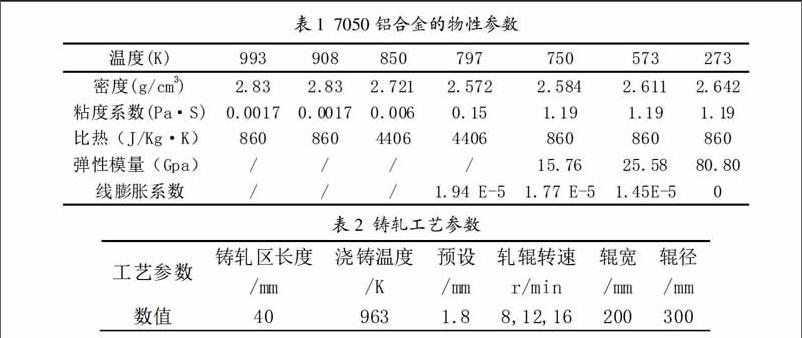

材料物性參數和鑄軋工藝參數如表1和表2。

2 模擬結果與討論

2.1 鑄軋速度對鑄坯溫度分布的影響

在模擬邊界條件下提高鑄軋速度,單位時間內流進熔池的金屬質量增加,帶進熔池內的熱量增多,沖入金屬熔池的速度也加快,水口處高溫區域不斷增大,固液兩相區擴大,出口溫度升高。在此模型中,當軋輥轉速為16r/min的工藝時,由于出口溫度過高,會造成漏液,不能形成板坯。由于入口處金屬熔體的溫度較高,但其比熱較小,通過轉動的鑄軋輥傳熱,使入口處溫度急劇降低,在較短的位移內溫度下降非常劇烈。降到液相線溫度時,合金開始釋放凝固潛熱,緩慢降溫。在接近出口處,熔池的空間已非常小,在固相線溫度附近,潛熱釋放完成,金屬比熱容減小,金屬又迅速降溫。但是鑄軋速度越高溫度下降的越緩慢,即出口處與入口處溫差減小。隨鑄軋速度提高,鋁液在熔池內停留時間減少,向鑄軋輥傳熱減少,鑄軋區出口溫度升高。鑄坯心部溫度高于表面,高出5-8K。

2.2 鑄軋速度對鑄坯熱應力分布的影響

在鑄軋的過程中凝固殼表面由彎月狀被鑄軋成平面狀,承受了較大的拉應力,由于心部金屬相對于表面的合金凝固速度慢,其強度和塑性較低,而且這部分金屬凝固過程發生的體積收縮使凝固殼承受拉應力,凝固殼表面的溫度低而心部溫度高,金屬表面受拉應力,心部受壓應力。但是隨著鑄軋速度的增大,無論是表面所受的拉應力還是心部承受的壓應力均有所減小。

雙輥鑄軋7050鋁合金凝固過程中,鋁合金中心線上的應力相對出口和入口處來說,鑄軋區中間偏前部位應力最大。金屬進入鑄軋區依靠鑄軋輥使溫度下降進而凝固,此處溫降速率快,熱壓應力急劇增加。表面合金直接與鑄軋輥接觸,迅速冷卻成凝固殼,中心的液態金屬由于冷卻較慢而尚未凝固,隨后進一步冷卻,這部分液態金屬在凝固過程中均會發生體積收縮,收縮的體積得不到液態金屬的補充而形成縮孔,凝固殼厚度繼續增加,當彎月面的凝固殼厚度達到最大值時,心部的合金凝固速率變緩,壓應力增加幅度減緩。當熱壓應力達到最大值后,由于金屬凝固潛熱的釋放,使中心線溫度梯度變小,使熱壓應力下降,鑄軋板坯心部熱壓應力在出口處降低至最小。隨鑄軋速度的提高,鑄軋區整體溫度升高、熱拉壓應力降低,薄帶表面和中心的應力差減小。

鑄軋速度為8r/min的鑄軋合金,由于金屬在熔池內完全凝固,將潛熱完全釋放掉,而線膨脹系數在此溫度區間內變化較大,因此其應力變化沒有明顯的規律性,而其他兩種鑄軋速度下的合金尚未經歷這個溫度區間,所以應力變化較規律。

2.3 鑄軋速度對鑄坯等效應力分布的影響

在鑄軋力作用下,提高鑄軋速度,鑄軋力降低,合金的等效應力降低。過慢的鑄軋速度會使合金過早凝固,變形區長度增加,所受到的鑄軋力增大,若最大應力超過了所對應溫度下的斷裂強度,板坯在通過鑄軋區之前就會產生裂紋源,在隨后的空冷過程中擴展到鑄軋板表面,而且過慢的鑄軋速度,容易粘輥、軋卡。

適當的鑄軋力能在一定程度上能夠減少縮松、氣孔等缺陷,從而減少潛在的熱裂形核質點,但當鑄軋力過大時,鑄軋瞬間,板坯表面溫度與心部溫度相差大,板坯內部高溫層面將發生后滑,在板坯表面形成表面張力。并且,在實際實驗中,降低鑄軋速度,鑄軋力增大,7050鋁合金與鑄軋輥的接觸熱阻增加,傳熱系數增加,此時合金溫降快,發生熱負荷沖擊,對近表面區域產生較大的沖擊內應力,為熱裂的形成提供條件。

因此,在一定范圍內,增大鑄軋速度,降低軋制力,降低鋁帶與鑄軋輥的傳熱系數,降低熱應力,可以在一定程度上抑制裂紋的萌生。

3 結束語

(1)提高鑄軋速度,鑄坯溫度升高、拉壓應力降低,薄帶表面和中心的應力差減小。加快鑄軋速度,降低合金熱應力,降低裂紋萌生的傾向,利于得到良好板坯。在保證合金在鑄軋區內能夠完全凝固的前提下,適當地提高鑄軋速度,可以降低裂紋萌生的傾向。

(2)利用有限元這種數值分析方法通過對成形工藝條件

參數的設置來預測工件的成形效果,可以為實驗提供理論依據,提高實驗的成功率。

參考文獻:

[1]Shuzhen Shang, Xiaoling Tang, Guimin Lu, Wanning Zhang, Jiaojiao Wang. Constitutive Equation of ZL201 Alloy during the Semi-Solid Thixotropic Compression [J]. Advanced Materials Research,2012,418:1274-1278.

[2]Jiaojiao Wang, D. Brabazon, A.B. Phillion, Guimin Lu. An innovative two-stage reheating process for wrought aluminum alloy during thixoforming [J]. Metallurgical and Materials Transactions A,2015,46(9):4191-4201.