地鐵高架鋼—混結合簡支雙線梁施工關鍵技術

鐘彬

摘要:北京地鐵8號線三期南延工程高架雙線鋼混結合梁跨越城市交通干道及南水北調渠道,不能采取封閉道路、繞行等施工方法,另外該工程鋼箱梁制作段的跨度大,重量重,現(xiàn)場吊裝難度大。本工程鋼混結合梁施工中,采取了工廠分段加工鋼箱梁、現(xiàn)場吊裝拼裝鋼箱梁、利用鋼箱梁設置三角模板托架、橋面板混凝土一次現(xiàn)澆完成的方案,既保證了結合梁質量,又縮短了工期,而且在混凝土橋面板施工中不影響橋下交通,取得了良好的經(jīng)濟效益和社會效益,為類似工程施工提供參考。

Abstract: In Beijing metro line 8 third phase south extension project, the double steel-concrete girder of elevated bridge goes across the urban arterial road and channels of South-to-North Water Transfer Project, and it can not take construction methods such as the road closure, bypass. In addition, the section of the steel box girder construction has a large span, a heavy weight and lifting is very difficult in the scene. In the construction steel-concrete beam, the scheme that steel box girder is taken by sectional processing in factory, is lifted and assembled in the scene, is used to set the triangular form bracket, the concrete of bridge deck is completed once in place, can both ensure the beam quality, and shorten the construction period, and does not affect the traffic under the bridge in the construction, which has achieved good economic and social benefits, provided a reference for similar construction.

關鍵詞:鋼混結合梁;地鐵高架雙線梁;施工;鋼箱梁制作;吊裝

Key words: steel-concrete beam;double line beam of elevated bridge in subway;construction;steel box girder production;lifting

中圖分類號:U455 文獻標識碼:A 文章編號:1006-4311(2017)22-0110-04

1 工程概況

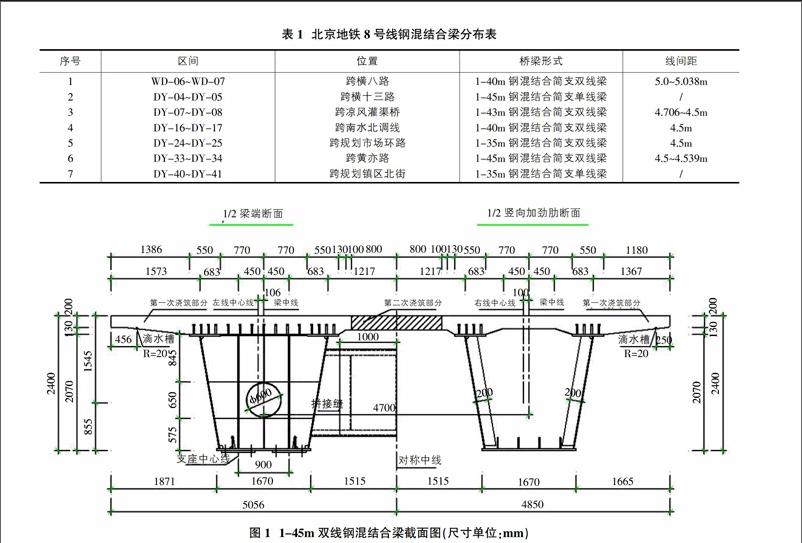

北京地鐵8號線三期工期起由三期工程終點五福站,之后線路南大紅門路、104國道向南鋪設至瀛海站,線路全長3.5km,其中地下段長約988.6m,過渡段長約347.3m,高架段長約2194.8m。本工程高架區(qū)間多次跨越城市交通干道和灌渠,周邊交通和施工環(huán)境復雜,為了較少施工期間對既有道路交通的影響和安全,縮短施工周期,本工程高架區(qū)間共設有7孔鋼混結合簡支梁,其中五福堂站~德茂站高架區(qū)間(WD)設置1孔,德茂站~瀛海站高架區(qū)間(DY)設置6孔,合計7孔鋼混結合梁,并根據(jù)場地周圍情況,采用分段吊裝或整體吊裝施工,具體分布如表1所示。

橋面結構由鋼箱梁和鋼筋混凝土橋面板組成,如圖1所示。混凝土橋面板厚25cm,與鋼梁翼緣板結合的部位加厚至33cm,懸臂部分后20cm,現(xiàn)澆橋面板采用C50補償收縮纖維混凝土,濕接縫采用C50補償混凝土。鋼梁主體結構采用Q345qD鋼,鋼模板等附屬設施和臨時構件等次要結構選用Q235C鋼材。鋼箱梁和混凝土橋面板通過翼緣板上的剪力釘結合在一起整體受力,剪力釘尺寸為Φ20*180,材料為ML15。鋼箱梁按直線制造,雙線右線鋼箱梁及單線鋼箱梁均按玄線法布置,雙線左線鋼箱梁為右線鋼箱梁左偏4.7m或5.2m布置,橋面線形由現(xiàn)澆混凝土橋面板調整。雙線鋼箱梁由2片主梁通過橫梁連接而成,雙線主梁截面為倒π型截面,1雙線梁高2070mm,底板寬1670mm,主梁內部設置橫隔板以及縱、豎向、環(huán)形加勁肋,鋼箱梁翼緣板、底板與腹板間縱縫焊接均采用全熔透角焊縫,組合梁上部結構標準斷面如圖1所示。

2 施工特點和難點

①鋼梁制造在廠內完成,本工程鋼箱梁制作段的跨度大,重量大,受施工場地環(huán)境限制,鋼梁運輸和吊裝有較大難度。需提前規(guī)劃場地,選擇大噸位吊裝設備,合理設置吊點,使用專用吊具;使用專業(yè)吊裝人員,配置專業(yè)信號工統(tǒng)一指揮;吊裝就位時,梁體同步、輕吊輕放、支墊平穩(wěn),邊測量校正,邊就位固定。

②梁安裝位置要跨黃亦路,吊裝過程中需臨時占用道路,影響道路交通;黃亦路為既有交通道路,車流量大,該跨鋼混結合梁采用整體吊裝。與交通部門提前溝通,做好交通組織;設置足夠的警示標牌,安排專人進行交通疏導;采取晚上時間吊裝,避開交通高峰期;采取必要的安全防護措施,確保交通符合安全要求。

③臨時支墩為承重墩,其搭設質量要求高。嚴格按計算書要求控制鋼管柱支架的立桿縱橫間距及橫撐布置,確保鋼管立柱的垂直度;對地基進行夯實、預壓,支墩上部設置支撐架和操作臺,支撐架通過測量來控制標高和軸線。同時施工過程中對臨時墩進行保護,確保施工安全。

3 施工工序

施工分兩個階段進行,首先是廠內鋼箱梁加工階段,二是現(xiàn)場鋼箱梁安裝、橋面板澆筑階段。

3.1 鋼箱梁工廠內制造與焊接

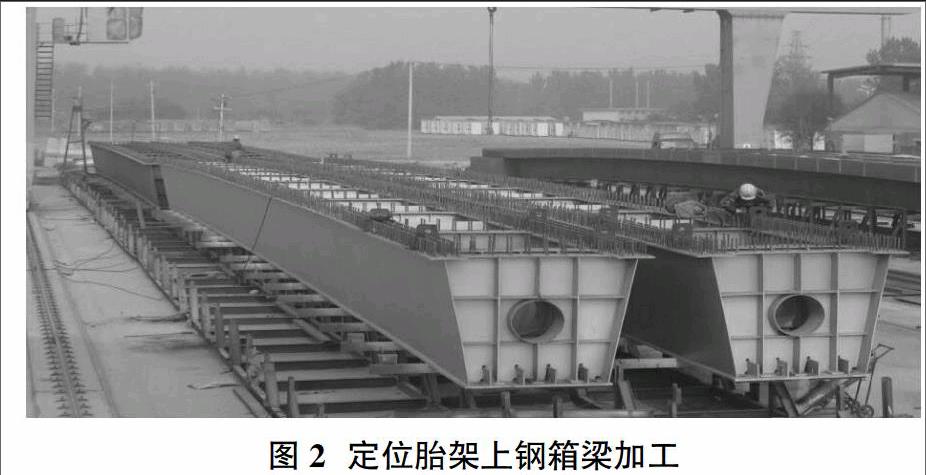

3.1.1 胎具制作及搭設要求

根據(jù)鋼箱梁的結構特點,采用胎上正向整體制作,分段運輸?shù)跹b,因此胎架為正向胎架。針對鋼箱梁預拱度進行分析,預拱度值的設置由恒載、1/2運營階段活載及施工階段引起的變形因素決定。施工階段從焊接、運輸變形兩個方面考慮,鋼箱梁加工制作時在設計預拱度基礎上增加施工預拱度,進而保證鋼箱梁安裝完成后的設計預拱度值。其中,45m鋼箱梁加工最大拱度為180mm,支點處為零,起拱值按二次拋物線設置,圖2所示。

■

3.1.2 鋼箱梁焊接變形控制措施

鋼箱梁在焊接時,在焊接變形應力的作用下,主要會出現(xiàn)縱向收縮變形、橫向收縮變形、撓曲變形等。本工程根據(jù)實際情況做出相應的工藝措施來減少和克服焊接變形:①根據(jù)理論計算及經(jīng)驗在原拱度的基礎上,加大10~30mm的拱度值,以便產(chǎn)生了撓曲變形后用拱度增大值與上撓曲值相抵消;②為減少箱體在施焊過程中出現(xiàn)撓曲變形和扭曲變形,箱梁要等全部組裝點焊牢固后方可施焊,上翼板與腹板點焊牢固再施焊豎向肋板的焊縫,等效于給腹板在上面加了一個剛性固定,這樣可大大減少腹板上的波浪變形;③在焊接縱向角焊縫底層和豎向肋板立焊縫采用CO2保護焊,可以減少腹板的波浪變形,同時提高生產(chǎn)效率和焊縫質量。通過采用上述焊接變形控制措施,鋼箱梁焊接變形控制效果明顯。最終經(jīng)過驗收,鋼箱梁在結構長度、預拱度及其他結構尺寸方面均滿足設計圖紙及相關規(guī)范要求。

3.1.3 鋼箱梁底板拼板焊接技術

傳統(tǒng)鋼箱梁底板拼板做法一般為在平地上拼板焊接,完成一面后進行翻轉,另一面焊縫處用碳弧氣刨清根打磨后再焊接,這樣焊接質量更容易保證。由于本工程工期緊、工程量大、占用場地大,原有的習慣的加工方法不能滿足本工程需要。因此底板拼板采用胎上直接拼板,開好坡口后一側粘貼陶瓷襯墊,采用單面焊雙面成型的焊接工藝。此方法解決場地不足,減少了碳弧氣刨工序,能夠加快生產(chǎn)進度,拼板工程量越大反映更明顯。由于陶瓷襯墊吸附潮氣,焊縫表面容易產(chǎn)生氣孔缺陷,經(jīng)超聲波探傷合格,X射線探傷易發(fā)現(xiàn)缺陷,但用砂輪機將焊縫表面進行打磨處理后超聲波探傷與X射線探傷均未發(fā)現(xiàn)缺陷,焊縫合格。

3.2 鋼箱梁運輸

鋼箱梁在加工廠家根據(jù)梁長分段加工,35m梁長分2段,40m、43m、45m梁長分3段,在加工廠進行試拼,合格后選擇運梁車運輸。減少了社會車輛對運梁干擾,在夜間鋼箱梁分段后長度17m以上的鋼箱梁用炮車運輸,長度17m以下的鋼箱梁采用平板車運輸;現(xiàn)場組裝完成澆筑混凝土后整體吊裝的鋼箱梁二次倒運采用板爬盤加炮車的方式進行轉運。運輸全過程安排了專職人員跟隨觀測加固情況,發(fā)現(xiàn)問題立即通知停車檢查。相關人員采用對講機聯(lián)絡、指揮。

3.3 鋼箱梁現(xiàn)場吊裝

WD-06~WD-07軸40m雙線、DY-24~DY-25軸35m雙線在所在橋跨位置吊裝前根據(jù)鋼箱梁梁中線、邊線、橋跨高程及起拱曲線搭設臨時稱重鋼管柱支架,如圖3所示,支架驗收合格后使用1臺130t吊車分段吊裝就位鋼箱梁,焊接分段位置之后利用三角模架支撐體系澆筑橋面板,最后采用吊模工藝澆筑中間濕接縫混凝土。

■

DY07~DY08軸43m雙線鋼混結合梁橋下為涼風灌渠,分段吊裝時的沒有吊車站位;DY16~DY17軸40m雙線鋼混結合梁橋下為南水北調南干渠,施工前需要南水北調辦公室報審施工手續(xù),分段吊裝時臨時稱重鋼管支架對南干渠影響較大,為減小對南干渠的影響,經(jīng)論證不采用分段吊裝工藝;DY-33~DY-34軸45m雙線鋼混結合梁橋下為黃亦路,為交通量較大市政主干路,大中型重型車輛較多,分段吊裝時臨時鋼管支架受社會車輛干擾較大,安全風險高,交通疏導難度大。上述3跨鋼混結合梁橋跨外兩側具有寬敞的履帶吊走形空間,在施工場地范圍了騰出一塊空地,根據(jù)鋼箱梁梁中線、邊線及起拱曲線搭設臨時稱重鋼管柱支架,使用1臺130t吊車分段拼裝就位后澆筑橋面板,再采用2臺250t履帶式起重機整體吊裝就位,之后焊接連接橫梁,最后采用吊模工藝澆筑中間濕接縫混凝土鋼箱梁。

3.4 鋼箱梁焊接

鋼箱梁拼裝完成后,采用整體落架法完成梁段的落梁,即梁段接口位置砂箱同時卸載,使鋼梁均勻下落,邊落梁邊測量橋面高程,直至達到設計高程為止。在鋼箱梁現(xiàn)場預留剖口焊接縫位置底、腹板內側焊接工裝板,每隔500mm焊接一個工裝板,同時在焊縫底、腹板外側位置粘貼陶瓷襯墊,然后采用二氧化碳保護焊接方式,即采用單側開坡口、另一側粘貼陶瓷襯墊單面焊雙面成型的焊接工藝,如圖4(a)所示。鋼箱梁主梁焊接完成,根據(jù)設計圖紙在主梁上放出中間連接橫梁在主梁上的位置,焊接連接橫梁底座板,如圖4(b)所示。焊接時由一端向另一端、低處向高處推進,每次焊機完成后仔細清理焊渣,焊接完成后切割工裝板,焊縫成型48小時后進行超聲波焊縫無損檢驗,如圖4(c)所示。

■

3.5 支座安裝、灌漿

鋼箱梁焊接完成后,復測墊石標高、平整度、預留錨栓孔深度、垂直度、平面位置,無誤后對支座進行灌漿,如圖4(d)所示。支座灌漿漿液采用無收縮高強度灌注材料,使用重力灌漿的方式灌漿,漿液強度達到20MPa后拆除上下座板連接裝置,安裝防塵罩,期間養(yǎng)護14天。

3.6 橋面板施工

鋼-混結合梁橋面板模板分為兩部分,一部分為外模板,用于翼緣板,翼緣板模板采用三角托架上鋪5cm模板,模板上鋪18mm竹膠板;一部分為內模板,鋼箱梁內側的混凝土模板全部采用4mm鋼板焊接而成,4mm鋼板制梁完成后不予拆除。鋼箱梁就位栓接及焊接完成后,安裝翼板外挑模板三角架,三角架采用Ф48的鋼管焊制,如圖5所示。中間部位采用雙排鋼管加對拉螺栓連接。外掛三角架間距為1m,用Ф22的普通螺栓與鋼箱梁連接,三角架下端采用可調頂托,頂緊在鋼箱梁的側壁上,保證三角架的穩(wěn)定性,頂托上包無紡布,防止損壞鋼箱梁外觀。鋼梁吊裝連接成整體后進行橋面板現(xiàn)澆施工,橋面板施工略,混凝土達到90%設計強度后拆除支架體系。

4 結語

北京地鐵8號線三期南延工程高架區(qū)間雙線鋼混結合梁采用上述施工工藝,克服工期短、在盡可能減少對既有交通影響的情況下,安全順利地完成梁體架設任務,保證了鋼箱梁的施工安全、質量、線型和起拱曲線,施工具有可借鑒性,為其他類似工程的施工提供了經(jīng)驗參考。

參考文獻:

[1]聶建國,劉明,葉列平.鋼-混組合結構[M].北京:中國建筑工業(yè)出版社,2005.

[2]王勛文,史志強,李之榕.八通線鋼-混結合梁中鋼梁制造和安裝的監(jiān)理[J].鐵道建筑,2003(11):32-33.

[3]周東良.津濱輕軌-跨京山鐵路結合梁橋施工要點分析[J]. 鐵道建筑,2006(2):17-19.

[4]杜玉良.跨越既有鐵路鋼混結合梁吊裝技術[J].鐵路標準設計,2015(12):62-63.

[5]詹輝.48m鋼-混結合梁吊裝施工技術[J].山西建筑,2015, 35(12):150-151.