基于ANSYS的多翼型離心風機葉輪有限元分析

陳曉++陳小兵++龔艷

摘要:機械化高效施藥是目前對噴藥機械的基本要求,所以風送植保機械被普遍使用。風機是其中的關鍵部件,利用PROE和ANSYS這2種軟件對強力風送裝備中多翼型離心風機葉輪進行實體建模、靜力學分析和模態分析。通過靜力學分析,得到葉輪在工作時的等效云圖,分析得到葉輪的最大應力出現在葉片與前盤等的焊接處;通過模態分析,得到葉輪的前八階模態的振型云圖,驗證了葉輪工作的安全性。利用有限元分析方法,可以提高結果的準確性,為優化設計提供理論依據。

關鍵詞:離心風機;葉輪;有限元分析

中圖分類號: S491文獻標志碼: A

文章編號:1002-1302(2017)09-0180-04

風送植保機械由于具有作業效率高、霧滴在靶標物上沉積均勻、農藥利用率高和流失少、對土壤和地下水等環境污染小等特點,在歐美發達國家得到廣泛應用。噴霧技術是施藥作業的關鍵,最理想的施藥效果就是將農藥霧滴均勻地噴灑在靶標上,由于靶標是立體的,霧滴很難穿透到達指定的地點,而風送噴霧技術的應用大大增加了霧滴穿透性,它是利用氣流的動能把藥液霧滴吹送到指定的位置,大大地改善了藥液的霧化性能,增強了霧滴穿透性,提高了霧滴在植物中的沉積,成為了改善藥液分布的主要措施[1]。

離心風機是組成風送植保機械噴灑系統的關鍵部件。離心風機工作時,葉輪通過磁電轉機子直接接在汽油機曲軸上,隨著發動機高速轉動,風機產生的高速氣流分3部分流出,一部分氣流經前半蝸的冷卻風口流出用以冷卻發動機;少部分氣流經蝸殼上部的擋風板進入藥箱,在藥液表面形成正壓,藥液就在風壓作用下經輸液短管送到噴頭處;大部分高速氣流經風機出口進入噴管,在噴頭喉口處流速最大,將流出的藥液[LL]沖擊成極細的霧滴,并隨氣流噴出[2]。

離心風機部件主要包括風機前殼、后殼和葉輪。葉輪是離心風機的關鍵部件之一。其中葉片和前后盤的幾何參數及形狀都對離心風機的性能有很大影響[2]。同樣,隨著植保機械技術的提高,對風機強度方面的要求也越來越高。通過對葉輪進行有限元分析可以提高葉輪設計的準確性以及提高優化葉輪的效率。

1葉輪的三維實體建模

葉輪是風機的旋轉部件,是風機傳遞給氣體能量的唯一元件,離心風機的葉輪形狀、尺寸和數量,決定了它的工作能力和性能參數。離心風機的葉輪一般由前盤、后盤、葉片和軸盤等組成[3]。

1.1葉輪的幾何參數

本研究主要是對意大利TIFONE公司的CANNON 80S型強力風送噴霧機上的多翼型離心風機進行有限元分析。葉輪的幾何參數如表1所示。

1.2葉輪實體建模

葉輪的實體模型通過PROE軟件來實現,葉輪的輪盤和葉片是通過焊接固定在一起的,由于不考慮焊接對葉輪的影響,所以在建模時可以將二者看為一個整體。最終的實體模型如圖1所示。

完成建模后,將PROE默認的PRT格式的文件轉化為可以導入到ANSYS Workbench中的IGS文件。IGS是CAD文件的一種通用格式,可以有效地避免不能成功導入而帶來的麻煩。

葉輪材料參數如表2所示。

2風機葉輪的靜力分析

本研究的離心風機應用于大型植保機械上,它的功用是產生高速氣流,將藥液破碎霧化或將藥粉吹散,并將之送向遠方。風機的主要部件包括前殼、后殼和葉輪。而葉輪是風機的旋轉部件,是風機傳遞給氣體能量的唯一元件,離心風機的性能參數尤為重要[4]。可以通過有限元分析來判斷風機葉輪的強度。

2.1葉輪網格的劃分

ANSYS中網格的結構和數量將會影響計算結果的精度和計算規模的大小。一般來講,網格數量增加,計算精度會有所提高,但同時計算規模也會增加,所以在確定網格數量時應權衡2個因素綜合考慮。網格疏密是指在結構不同部位采用大小不同的網格,在計算數據變化梯度較大的部位(如應力集中處),為了較好地反映數據變化規律,需要采用比較密集的網格。而在計算數據變化梯度較小的部位,為減小模型規模,則應劃分相對稀疏的網格。

在ANSYS Workbench中,主要有自動劃分網格、四面體網格劃分、六面體網格劃分和掃掠法等。本研究采用自動網格劃分的方法,對在PROE中進行建模的三維葉輪模型進行網格劃分,得到的有限元網格模型如圖2所示。

2.2施加工作載荷與約束

根據葉輪的實際工作狀況,葉輪隨風機軸轉動。葉輪沒有軸向移動并且輪盤上的6個螺栓孔表面轉動時也沒有周向位移。所以對葉輪靜力分析時施加載荷的約束條件為:6個螺栓孔表面沒有軸向和周向的位移,即定義螺栓孔表面的自由度為0。

葉輪在工作中主要受到離心力和氣動力的影響,由于氣動力對葉輪產生的影響與離心力相比要小得多,所以在研究時只考慮離心力對葉輪的影響[2]。離心力可以通過施加角速度來定義,其角速度為210 rad/s。

2.3靜力學分析結果

經過ANSYS的計算求解后,得到了葉輪在工作時的等效應力圖、等效應變云圖和總變形量云圖。圖3所示為葉輪的等效應力圖,葉輪的應力主要集中于葉片與前盤等的焊接處,最大值為137.37 MPa,小于材料的屈服強度355 MPa,可以認為葉輪滿足強度要求。葉輪在總體上所呈現的趨勢是離旋轉軸越遠,應力越大。而葉片與輪盤焊接的中部應力更為集中,此外在6個螺栓孔的位置周圍也存在應力集中現象。

圖4、圖5分別為葉輪的等效應變云圖和總變形量云圖。從等效應變云圖中可以看出,應力集中的地方也是應變較大的地方,應變的最大值為6.148 8×10-4 mm。在總變形量云圖中,位移沿徑向方向成圓環行分布,位移最大的位置是在葉片的外側邊緣上,最大的位移為0.387 32 mm。在應變云圖中,每個葉片的變形基本上是相同的,基本上呈現的是循環對稱的特點。在總變形量云圖中,可以發現葉輪輪盤的變形量比葉片的變形量小很多,葉片的變形出現了扭曲的現象。

通過葉輪的分布云圖可知,應力最大處發生在葉片與輪盤的焊接處,可以改進焊接工藝來減少應力集中,以此來提高葉輪的強度,增加風機的壽命。

3模態分析

模態分析主要是為了確定機械鼻尖的振動特性,包括固有頻率和振型,為避免發生共振提供參考。

離心風機在旋轉工作時,葉輪的激振源主要是離心力的激振頻率。葉輪的結構相對復雜,直接計算本身的固有頻率比較困難。借助ANSYS對其進行模態分析,可以得到相應模態的振型,可以在風機設計時為避免共振而提供參考的依據。

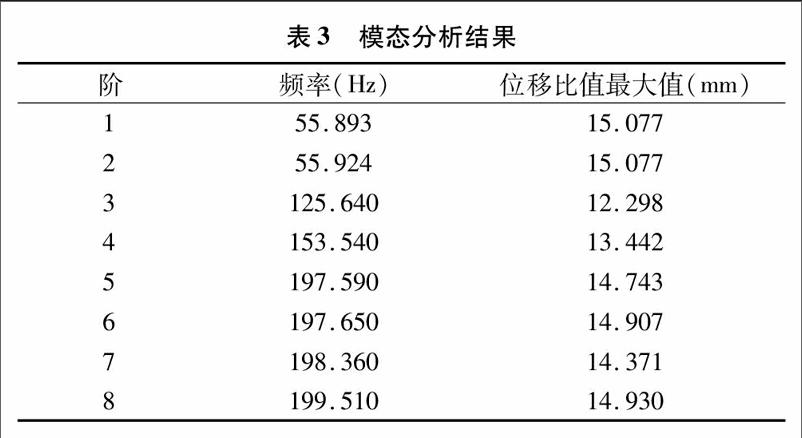

模態分析是研究結構動力特性的一種方法。模態是機械結構的固有振動特性,采用在靜力學分析中運用的載荷和約束,對葉輪進行預應力模態分析。隨著模態分析階數的不斷增大,模態分析的結果誤差將會變大[5]。所以根據需要,本研究只進行前八階的模態分析,結果如表3所示。

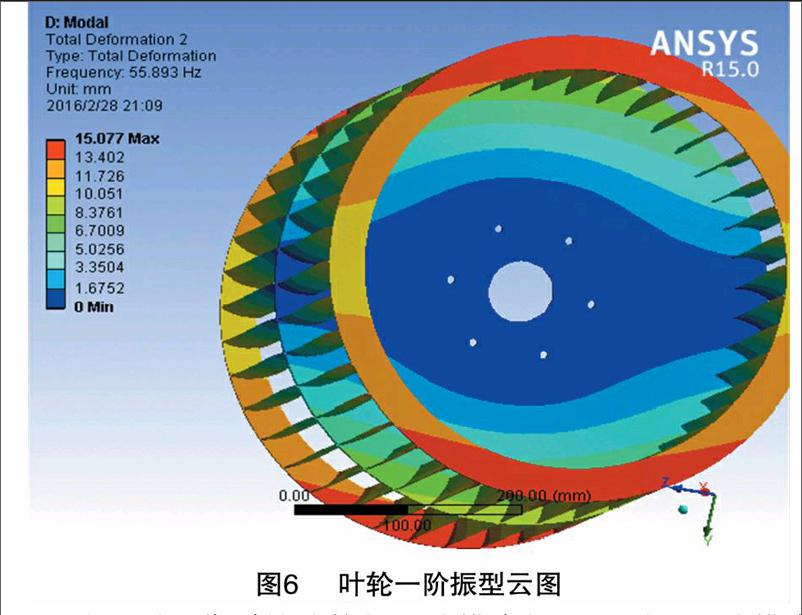

由表3可以看出,葉輪的一階和二階模態的振動頻率非常接近,應該是振動方程的二重根。它們的振型也是相似的,如圖6、圖7所示,分別為葉輪的一階模態和二階模態振型云圖,它們在共振時存在一個相位差,即共振時振幅變化的位置不同。在這兩階模態下,葉輪的振型可以看成是由2個近似對稱的部分組成,離對稱線越遠,其位移量越大。圖中的位移數值只是葉輪在固有頻率下振動時各點位移的比值,并不是實際的位移值。

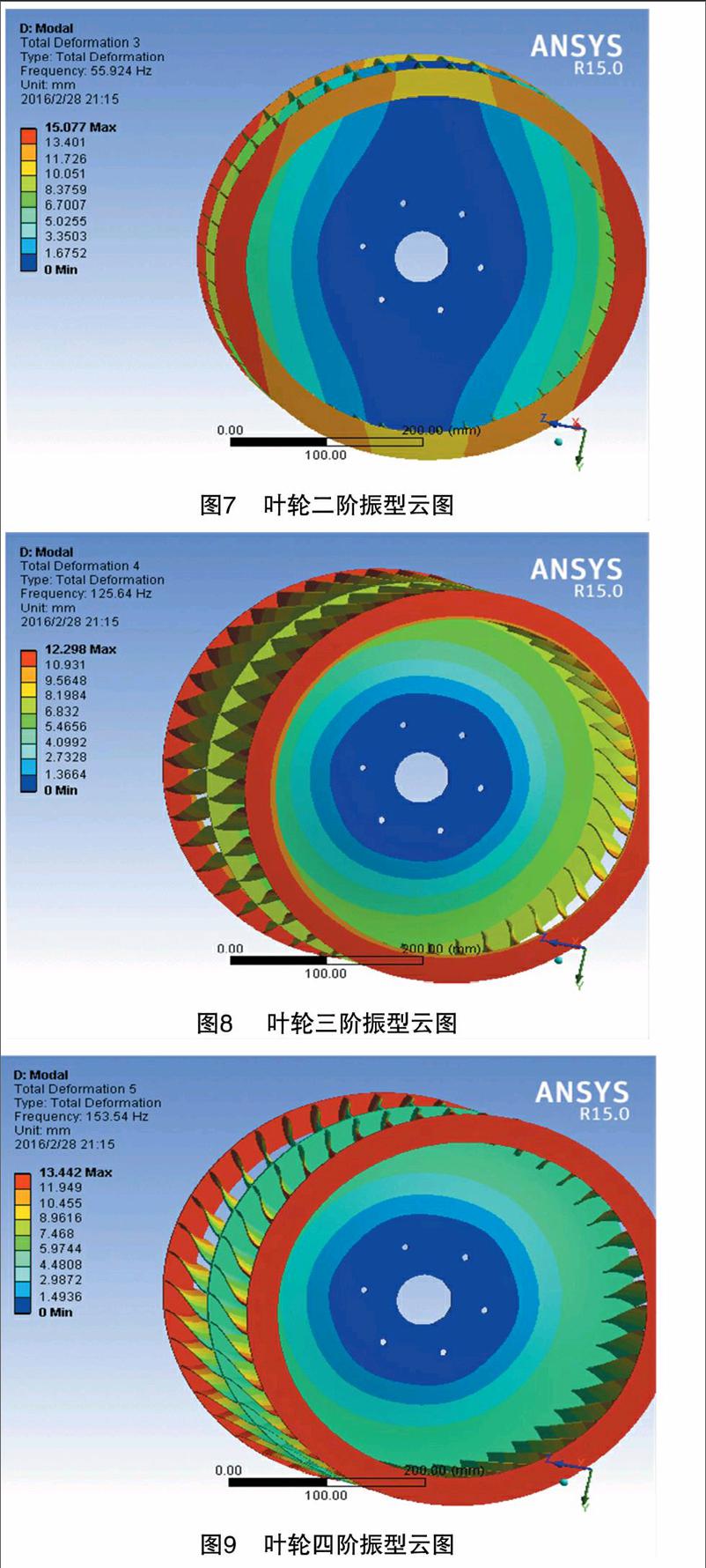

圖8、圖9分別是葉輪的三階模態振型云圖和四階模態振型云圖,其徑向位移成圓環狀向外遞增,最大位移出現在葉輪邊緣和葉片外側邊緣。

圖10、圖11分別是葉輪的五階模態和六階模態振型云圖,它們的振動頻率相近,應該是振動方程的兩重根。它們的振[CM(25]型也是相似的,只是在共振時存在一個相位差。輪盤的最大位移出現在輪盤邊緣的2個區域,這2個區域近似對稱,葉片的最大位移出現在其外側邊緣上。

圖12是葉輪的七階模態振型云圖,葉輪的振型可以看成是由2個近似對稱的部分組成,離對稱線越遠,其位移量越大。

圖13是葉輪的八階模態振型云圖,葉輪的振型近似對稱分布,但是位移量最大的點出現在葉輪邊緣的一側,此時,葉輪輪盤也存在扭轉振動。

綜合前八階的振型云圖可知,最大得到相對位移都出現在輪盤的外側,有效地避免了葉片發生破壞。可以增加輪盤的厚度來提高輪盤的剛度。

離心風機葉輪的干擾頻率與葉輪的轉速有關,其關系如下:

式中:n為轉速,r/min;f為干擾頻率,Hz。本研究的葉輪轉速為2 000 r/min,由上述公式可得到葉輪的干擾頻率為 33.3 Hz。由前八階的模態分析可以得到葉輪工作時有效地避免了共振現象,保證其安全。

4結論

葉輪是風機的關鍵部件,傳統的強度計算是將葉輪進行相應的轉化,采用相應的公式進行計算,計算結果與實際情況存在較大的誤差[6]。本研究采用PROE和ANSYS對植保機械上的離心風機進行了靜力學分析和模態分析,為葉輪的優化設計提供了依據。運用PROE和ANSYS對產品進行優化,可以減少強度和模態分析所需要的時間,降低優化所需的成本,為優化設計提供有效的數據。由靜力學分析和模態分析的結果可以得知該葉輪的結構和材料滿足工作要求。葉片與輪盤焊接處的應力比較集中,在進行優化設計時,可以考慮增加相應的厚度來提高結果強度;葉片外側邊緣的位移較大,在優化設計時應考慮相應情況進而減少其位移。

通過ANSYS軟件靜力分析可以很直觀地了解葉輪最大應力出現的位置,便于在設計過程中對葉輪進行改進優化。利用ANSYS對葉輪進行模態分析可以得到葉輪各階的固有頻率和相對應的振型,為避免風機發生共振提供了有力的理論依據。而采用傳統的計算方法,所得到的最大應力只是平均應力,不是實際最大應力。所以采用傳統的計算方法所得到的結果通常比實際的結果小。雖然通過有限元分析方法進行的輕度校核與實際也存在一定誤差,但比傳統計算方法所得的誤差小。在進行葉輪設計的過程中,建議采用有限元法對風機進行強度校核,但風機的最終優化結果還需要經過試驗實踐的驗證。

參考文獻:

[1]劉建,呂新民,黨革榮,等. 植保機械的研究現狀與發展趨勢[J]. 西北農林科技大學學報(自然科學版),2003,31(增刊1):202-204.

[2]張玉成,儀登利,馮殿義,等. 通風機設計與選型[M]. 北京:化學工業出版社,2011.

[3]黃炎,趙滿全,黃鵬飛. 前置式雙圓盤割草機主軸有限元分析[J]. 農機化研究,2013,35(8):26-27.

[4]蔡兆麟,韓海燕,彭鑫. 旋轉葉輪三維應力分布及其改善措施[J]. 華中科技大學學報(自然科學版),2003,31(12):81-83.

[5]鄭磊,尹健,紀斌,等. 基于ANSYS的脫離滾筒模態分析[J]. 農機化研究,2013,35(4):48-49.

[6]李燕平. 離心風機葉輪的有限元分析及優化[D]. 楊凌:西北農林科技大學,2012:23-24.

[7]凌桂龍,丁金濱,溫正. ANSYS Workbench 15.0從入門到精通[M]. 北京:清華大學出版社,2012:114-115.