基于工業物聯網的在線測厚技術應用

劉濤

(中國石油錦州石化公司機動設備處,遼寧 錦州,121001)

基于工業物聯網的在線測厚技術應用

劉濤

(中國石油錦州石化公司機動設備處,遼寧 錦州,121001)

腐蝕監測是企業防腐管理的重要手段,連續的實時數據監測使企業資產管理更加完整,為安全運行和收益提高提供可靠的決策依據。永感?超聲波測厚監測技術將先進的超聲技術與無線技術結合,可以在-180~600℃的環境中永久安裝使用,無需維護,實現腐蝕數據準確的遠程監測,是工業物聯網的真正應用場景。其采用AXC計算方法與溫度補償技術,最大限度的消除局部腐蝕和溫度對測厚數據的影響,使測量數據更加準確可靠,數據精度可達微米級,為監測高風險管線的安全運行提供可靠、高精度的數據支撐,其應用能收到良好的經濟和社會效益。

超聲波測厚;無線;AXC;溫度補償

腐蝕監測系統為設備完整性管理及風險評估提供可靠、實時的數據依據,這些信息可以有效指導設備維修,并協助腐蝕管理者優化防腐策略,但任何行之有效的設備完整性管理及風險評估系統都離不開真實、可靠、及時、精準的數據作為基礎和支撐。然而一些傳統的監測手段,往往達不到這樣的數據要求,例如傳統人工測厚由于受檢測人員的技術水平、檢測位置的相對不固定等因素影響,難以獲取準確連續的管線壁厚變化數據,因此無法準確判斷高風險、高腐蝕部位的厚度變化情況,也就無法準確預知運行管線安全風險情況。在線超聲測厚監測系統不僅可以有效解決上述問題,提供大量精準的數據,而且大大降低檢測人員安全風險。

Permasense永感?超聲波測厚監測技術通過AXC(自適應交叉相關)計算方法以及溫度補償技術,最大限度的消除管道內部局部腐蝕以及溫度變化對測厚數據的影響,突破了傳統超聲測厚技術的局限性,使測量數據精度高達微米級,這些高精度的數據既充分滿足了設備安全管理、風險控制的需要,又為工藝防腐的評定和監控提供了依據。

1 監測原理及特點

1.1 波導桿設計

Permasense永感?在線測厚系統采用波導桿專利設計,將超聲波傳感器與被測管線隔離,因此可在高、低溫(介質溫度范圍-180~600℃)、高壓、臨氫等危險環境下使用。

如圖1所示,在高溫管線外壁,波導桿通過固定螺柱壓緊,超聲波的激發和接收裝置都設置在波導桿末端,與管道外壁通過管線外保溫材料以及隔熱片進行隔離,保證儀表可以在常溫區域工作,超聲波可以通過波導桿的傳輸到達管道并經過另一個波導桿傳輸回儀表。

圖1 波導桿設計

波導桿與被測設備采用硬耦合方式,通過被緊固在設備表面的螺柱將波導桿壓緊到被測設備表面即可,無需耦合劑,從而解決了高溫測厚耦合劑失效問題,見圖2。

圖2 探頭通過螺柱或卡箍固定在管道

1.2 無線傳輸設計

Permasense永感?在線測厚系統采用無線傳輸技術,IEEE802.15.4標準協議,操作頻率為2.4GHz全球免許可證頻段,是真正的工業物聯網的應用場景。網關和探頭之間以及探頭和探頭之間均采用無線自組網通訊技術,同時探頭作為數據采集終端,也作為數據傳輸的中繼,一體化設計。無線傳輸方式避免了現場大量的電纜敷設工作,在減少了檢修期的工作量的同時也節約了布線成本。

采集頻率為每12小時一個數據,與人工測厚相比,測量頻率大大提升,可以極大的提高在線測厚數據對設備的監控效果,降低了安全風險。

探頭采用電池供電,按照12小時/組數據的采集頻率下,BP10電池可支持3~4年的使用,BP20電池可支持7~8年的使用(采集頻率可調),因此實現了裝置運行周期內的免維護。

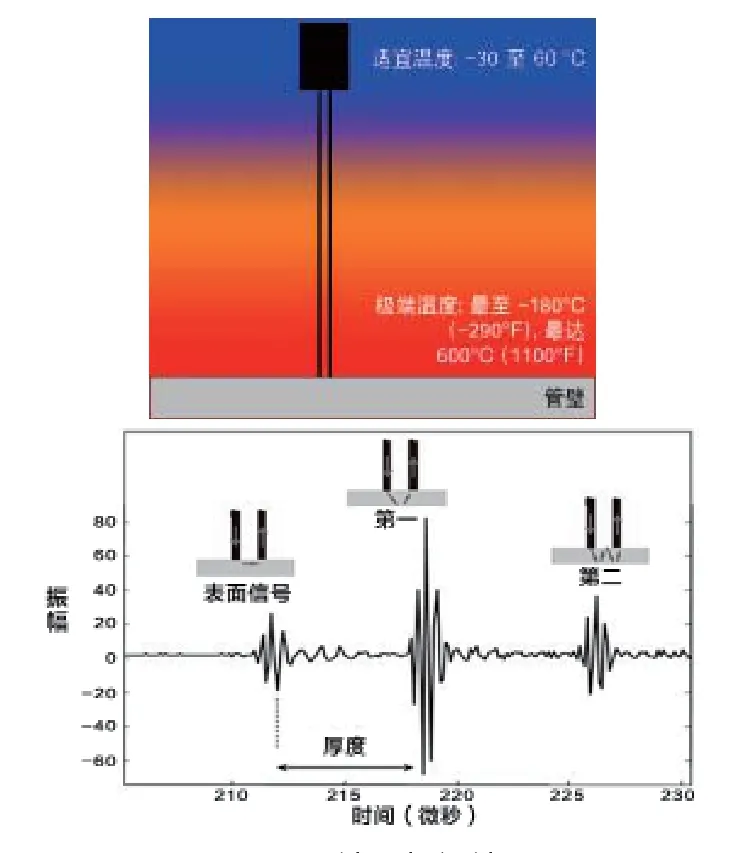

圖3 局部腐蝕對波形的影響

2 永感?在線測厚系統數據處理技術

2.1 AXC?處理技術

在傳統的超聲波測厚技術中(包括手持式超聲波測厚儀),厚度的測量都是使用EP包絡算法,通過對超聲波形進行包絡,以表面波和一次回波包絡線峰值之間的時間作為超聲波在被測物體內部傳播的時間,因此被測物體的厚度=超聲波在被測物體中的傳播速度×時間/2。

根據超聲波測厚原理,如果測量位置存在局部腐蝕、點蝕、不平整等形態,會對超聲波的信號反射帶來較大影響,進而影響設備厚度值的計算,而在常減壓裝置高溫部位的管線,由于環烷酸的存在,局部腐蝕成為廣泛存在的腐蝕形態,這是一個影響常減壓裝置高溫區域超聲波測厚結果的重要因素。

一般的可采集波形的在線測厚系統,可通過人工對波形的分析,定性的指出局部腐蝕的存在,但是無法定量的計算出局部腐蝕的程度以及當前真實的厚度值。

如圖3所示,由于局部腐蝕的存在,超聲波一次回波出現不規則的雙波峰變化,同時經過時間的推移,雙波峰的形態也在不斷變化,說明局部腐蝕的情況也在不斷地變化中。

為了消除局部腐蝕對厚度值的影響,永感?在線測厚系統采用了最新的AXC?(Adaptive cross correlation自適應交叉相關)技術,利用一次反射波對測量波形進行交叉相關分析,從而找到相關度峰值之間的時間差來計算壁厚,與EP包絡算法最大的不同就是由對波形數據進行包絡尋峰改變為先進行交叉相關再進行尋峰,解決了內壁粗糙造成的包絡尋峰不準確的難題。

AXC?算法能在去除內壁粗糙干擾的同時完整地保留這些有價值的變化信息,讓數據更加精準、真實,不僅極大地提高了數據的準確性和分辨率,還可以自動識別管道或設備內壁的腐蝕形態,并直接用色帶進行標示。當出現由于點蝕、坑蝕等內表面不平整的形態時,PSI?內壁形態指示即用顏色來表示內壁形態。顏色越深,內壁越粗糙;顏色越淺,內壁越平滑。

如圖4所示,圖3中的數據經過AXC?計算之后,最大限度的消除了局部腐蝕對數據造成的影響,使數據更加準確,同時,圖譜下方的PSI?色帶顯示為深紅色,表明該點局部腐蝕情況嚴重。

圖4 AXC處理后的數據

該監測點所在管線為減渣抽出線,檢修時對該線所做的腐蝕調查表明該管線腐蝕嚴重。管線中工藝介質溫度較高(360℃),處在環烷酸腐蝕嚴重的高溫區(環烷酸平均含量0.54mgKOH/g),另外,高溫硫腐蝕也加劇管線的腐蝕(硫含量平均3.2%wt)。因此,該監測點壁厚減薄趨勢與實際腐蝕工況吻合較好,印證了探針監測數據的準確性。

2.2 溫度補償技術

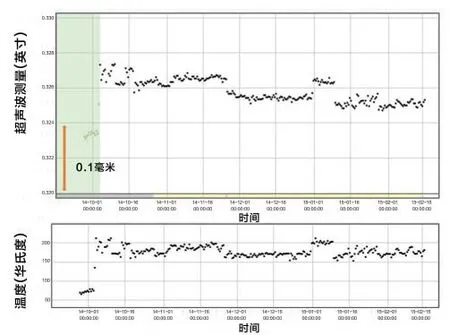

由于超聲波在金屬中傳播的速度與溫度相關,因此所有基于超聲波測量原理的監測方法都會受到介質工藝溫度變化的影響。如圖5所示,如果工藝溫度波動為20℃,壁厚變化程度為0.05mm(2密耳)。這種變化程度很小,不適于用來確定腐蝕率的短期變化。

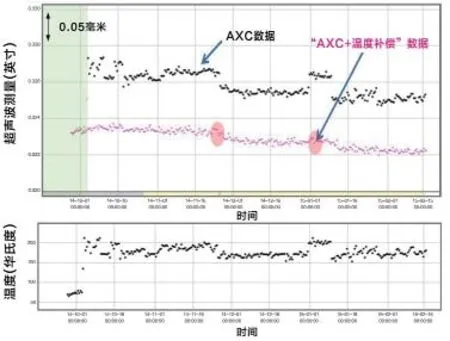

因此Permasense永感?傳感器利用自身集成熱電偶PT1000測量金屬表面溫度,自動地補償工藝溫度變化時的壁厚數據,如圖6所示,數據樣本與圖5中數據相同。

圖5 溫度變化對溫度的影響

圖6 經溫度補償處理的壁厚測量數據

經過溫度補償處理的數據(粉色數據點)的波動低于10μm(0.2密耳)。這樣的精度足以探測到更小、更短期的腐蝕情況,且可信度更高。需要注意的是,經溫度補償后的數據表明腐蝕在該位置發生過程中有兩處與溫度毫無關聯的腐蝕事件,造成了粉色曲線有兩次短時間的腐蝕減薄情況,而兩者都被原數據的溫度變化掩蓋。使用永感?智能傳感器和先進的數據處理及算法技術所能夠達到的精度可與高靈敏度侵入式電感探針相對比,而且不存在后者潛在的安全問題和安裝成本維護高的問題。

3 永感?系統的發展歷程

超聲波測厚技術的發展可以定義為四代技術。第一至四代技術的發展演進、各自特點及技術局限性見表1。

表1 超聲波測厚技術的發展

4 結語

Permasense永感?系統微米級的數據精度,為制定防腐策略、快速發現腐蝕變化和問題提供了精準的數據基礎。其數據測量迅速、靈敏,可以和工藝變化快速地建立聯系,從而評估工藝調整、處理方案優化、原油板巖變化、助劑品種和劑量調整等對于裝置設備的影響。永感?系統高質量數據,使腐蝕管理人員獲得了第一手詳實的設備信息,為實現從被動腐蝕防護到主動腐蝕控制提供了決策和評估依據。其基于工業物理網場景的應用,為企業提升經濟效益,實現智能工廠、智慧決策、智慧生產提供了大數據的基礎。

[1]Peter Collins. Continuous Corrosion Monitoring[J]. Hydro Carbon Asia, 2011, 7-9: 48~51.

TP206+.1

A

1671-0711(2017)07(上)-0100-03