無蝸殼風機墻出口隔板的應用研究

王頂東,葉信學

(1.合肥通用機電產品檢測院有限公司,安徽 合肥 230000;2.浙江億利達風機股份有限公司,浙江 臺州 318056)

無蝸殼風機墻出口隔板的應用研究

王頂東1,葉信學2

(1.合肥通用機電產品檢測院有限公司,安徽 合肥 230000;2.浙江億利達風機股份有限公司,浙江 臺州 318056)

多個無蝸殼風機并聯組合成風機墻應用時,在風機的出口方向,分別采用隔板將各個風機均布隔開或無隔板運行研究,對風機的性能影響。

無蝸殼風機;并聯;隔板

無蝸殼風機因其本身具有的優點被廣泛應用于各種通風和空調領域。許多商用中央空調設計已經大量地采用了由多臺小型無蝸殼風機組成的風機墻來代替大型離心風機。無蝸殼風機墻通常由多個無蝸殼風機并聯運行,風輪與風輪之間無任何遮擋物,或如圖3將各個葉輪隔開運行。本文通過對4臺無蝸殼560風機(含無葉擴壓邊)并聯組合成風機墻的樣式進行運行試驗,通過增加風輪之間的隔板進行對比有無隔板對風機性能的影響,試驗結構見圖2、3。再通過三維建模及網格劃分對風機箱體的內部進行流場分析,分別模擬隔板長度與位置的改變對風機高效區的氣動性能的影響。

1 試驗研究

1.1 試驗裝置

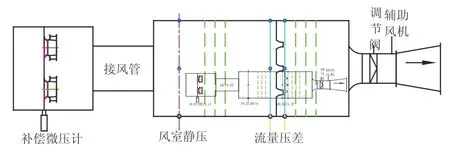

按(GB/T1236-2000設計的多噴嘴風室圖73b)進行綜合性能采集。采用補償微壓計分別采集位于風機的進出口截面的靜壓(箱體靜壓),取壓點位置布置,參考多噴嘴墻前后38±6mm,再通過改變風室末端的調節風閥與輔助風機的頻率來測試變工況的性能(如圖1)。

圖1 測試安裝示意圖

1.2 試驗樣機與步驟

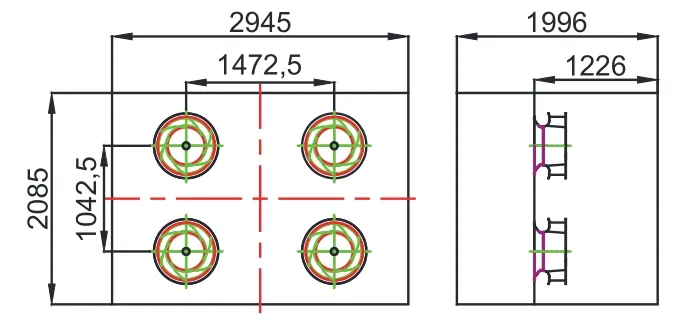

(1)采用4臺無蝸殼560風機(帶無葉擴壓邊),組合成風機墻形式,風機出口箱體段長1226mm,進口箱體段長770mm。箱體尺寸與樣式見圖2。

圖2 風機墻示意圖

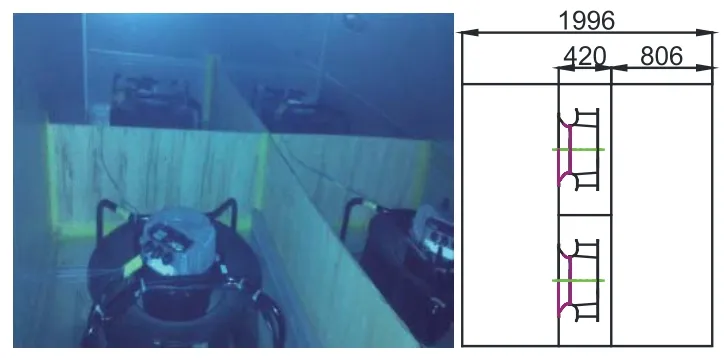

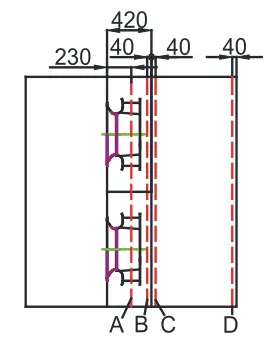

(2)將風機出口之間采用長420mm的隔板隔成獨立4塊,見圖3。

1.3 試驗數據與分析

表1 4臺無蝸殼風機并聯運行測試數據在文章中進行標注

圖3 風機墻出口段(帶隔板420mm)

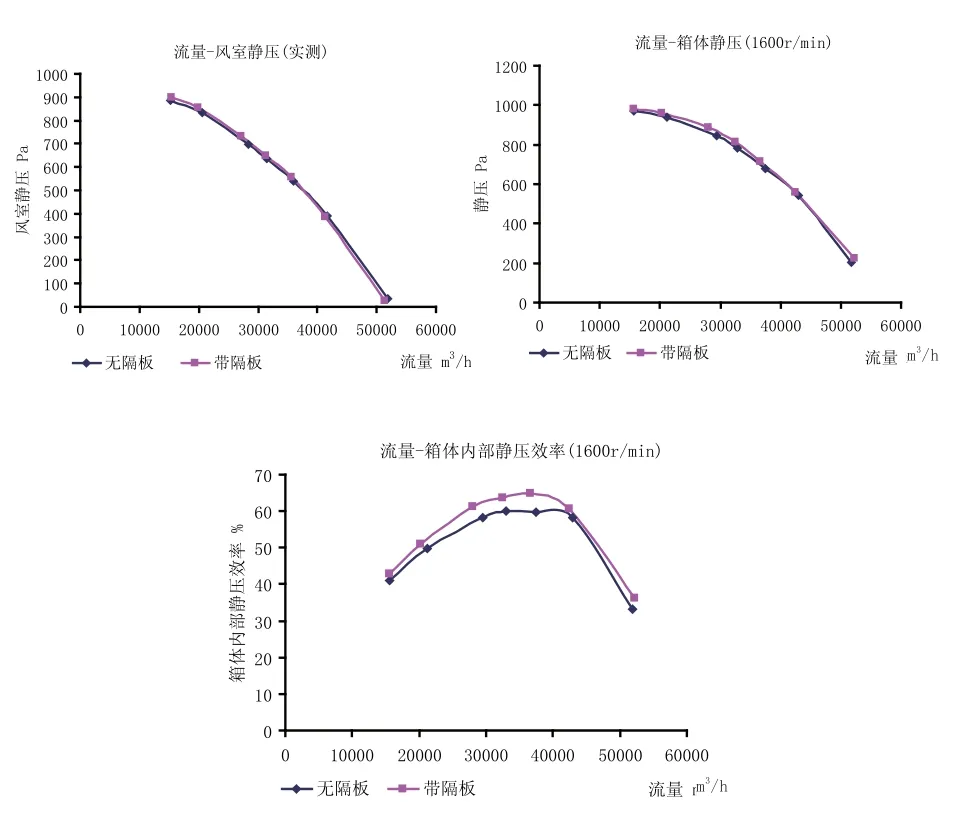

根據試驗步驟,測得數據見表1,根據表1數據的分析:無蝸殼風機組合運行過程中,無隔板與有隔板存在時候,箱體的效率,特別是高效區,帶隔板的要遠遠高于不帶隔板的。造成效率偏高的主要是由于高效區的箱體靜壓偏高,輸入功率偏低。無論帶與不帶隔板,最終在風室形成的壓力基本一致,由此可知,帶隔板的氣流在通過管道突縮時,壓力損失更大,由于帶隔板后輸入功率低,風室采集的靜壓效率要高。

對于無蝸殼風機,當箱體的尺寸大于1.8D時(D葉輪直徑),箱體的存在對風機的性能基本無影響。對于文中帶隔板與不帶隔板形成的流量-靜壓的性能差異,主要是由于隔板的存在改變了箱體內部的阻力,影響了電機的特性,改變了電機的轉速,從而對風機性能產生影響,當將有無隔板的測試數據換算至等轉速1600r/min時,流量壓力性能十分接近(小于3%),但效率依舊是帶隔板的好。曲線如圖4。

圖4 等轉速(1600r/min)下性能比較

2 模擬分析

針對帶隔板的整體性能要優于不帶隔板的現象,通過三維建模及網格劃分對風機箱體的內部進行流場分析。

從實測的數據分析,性能最大的差異在高效區域。針對實物的樣式,采用同型號不同葉型的葉輪進行三維建模及網格分析、計算。主要目的是為了模擬有無隔板對氣動性能的影響方向,指導后期試驗的可操作性。三維模型及網格劃分見圖5。

圖5 風機墻三維建模圖與網格劃分圖(網格總數:750萬)

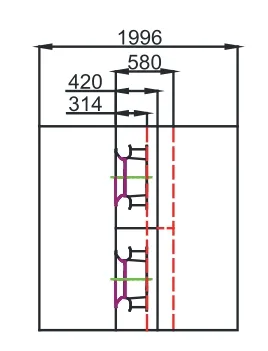

根據帶420mm隔板與不帶隔板的測試效果,定轉速1600r/min,分別進行改變隔板的模擬,隔板長度模擬示意圖見圖6。

(1)模擬帶420mm隔板與不帶隔板。(2)模擬隔板加長至580mm。(3)模擬隔板縮短至葉輪的后盤處314mm。

圖6 隔板長度模擬示意圖

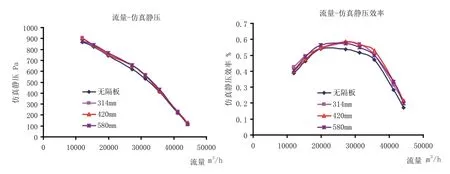

通過Fluent模擬2.1的帶420mm隔板與不帶隔板,發現模擬的氣動性能特征與實測的特征走勢完全相似,所以繼續按此方向進行2.2與2.3的仿真模擬。通過仿真數據繪制圖7不同隔板性能變化曲線。

圖7 不同隔板性能變化曲線

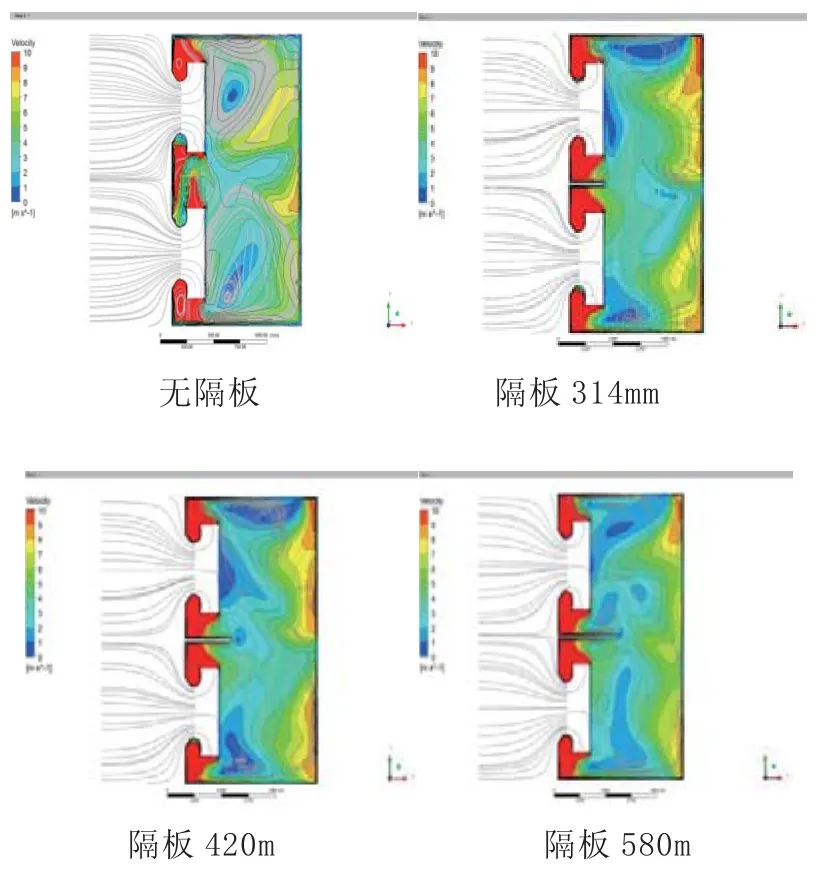

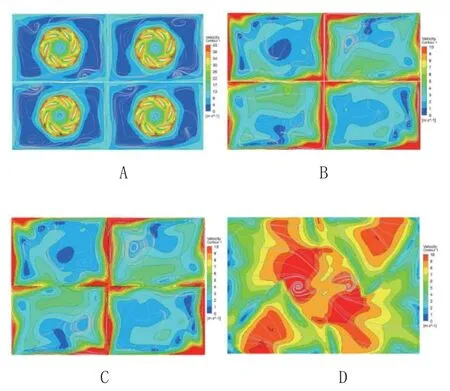

由于4個葉輪基本成對稱分布,通過2葉輪的中心截面,針對仿真中的最高效率點進行速度云圖分析。

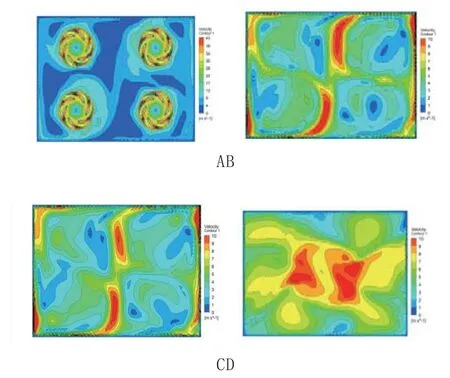

圖8的云圖顯示,隔板長度314mm、420mm,580mm葉輪的之后的速度云圖基本相似,表示出口隔板當超過葉輪的后盤后,再增加隔板的長度,對風機墻的整體性能影響不大。無隔板的葉輪產生的出口高速氣流相互作用,使得葉輪兩側氣流呈不對稱流出。葉輪后的腔體速度較低,由此可以分析不帶隔板造成效率偏低主要是因為葉輪之間的氣流相互沖擊作用而損失了部分能量。針對模型的無隔板與帶420隔板高效點進行縱向截面速度云圖分析,具體截取的截面位置如圖9。

圖8 高效點的速度云圖

圖9 縱向截面位置示意圖

A為葉輪出口中心截面;B為隔板420mm前40mm截面;C為隔板420mm后40mm截面;D為方腔進入圓柱管前40mm截面。

圖10 帶420隔板的縱向截面云圖

針對圖10的B/C云圖分析,B/C截面兩處的壓力基本變化不大,表明再增加隔板的長度,對于氣流的性能無明顯的影響,通過圖8高效點的速度云圖的流體分析,當隔板分別加長到580時,風機箱的氣動性能改變很小。

對于圖11的B/C兩個截面的分析研究,同樣增加風機箱的出口箱的長度意義并不顯得很大。由此可知,在風機墻設計應用過程中,對于工程上有一定長度限制的時候,首先要保證進風有足夠的空間,出風狀態的箱體長度可以進行適當的縮短設計。

圖11 無隔板的縱向截面云圖

針對有無隔板D圖比較,很顯然帶隔板在D圖時候的流速高。從而驗證了在實際測試過程中帶隔板的氣流在經過管道時的突變損失大。

3 結語

結合此次的試驗與模擬,得出如下結論。(1)無蝸殼風機墻如想實現理想的單風機性能算術疊加,必須保證腔體足夠大,腔體末端不應該接收斂的管道,否則收斂管后的數據無法進行簡單疊加。多臺無蝸殼風機并聯運行時,氣流之間會產生一定的阻力,對電機性能產生影響,直接影響轉速,如要保證風機數據的算術可疊加性,必須對各個風機的轉速換算至等轉速下比較。(2)當無蝸殼風機墻末端的出口沒有明顯的突縮口,帶隔板后的風機墻整體運行效果會大大的優于無隔板。如在末端有明顯的突縮口,帶隔板的整體運行效果比不帶隔板的略優。(3)當氣流通過葉輪出口后,出氣端箱體長度的長短對于性能的影響變化不大,出氣側箱體可進行適當的縮短。特別是在計算機機房用精密空調中,尤其是列間空調,結構尺寸限制很大,節省出來的這些空間,解放了尺寸空間限制,對產品設計貢獻很大。(4)實驗主要針對間隙大于等于1.8D(D葉輪直徑)的狀態研究,對于更大的腔體,單個無蝸殼風機的性能會更加接近裸機特性。而對于更小的腔體,隔板存在對于性能的影響,則需要經過實驗的再次驗證。

[1]GB/T1236-2000,工業通風機用標準化風道進行性能試驗[S].

[2]曹文斌,楊立軍,等.無蝸殼風機的特性研究及應用[J].風機技術,2016(3).

[3]續魁昌.風機手冊[M].北京:機械工業出版社,1999.

TB657.2

A

1671-0711(2017)07(上)-0121-03