彎直導條組合結構電機轉子焊接裝配殘余應變試驗研究

楊寄誠,成志強,王凱一,刁露陽,柳葆生

(西南交通大學力學與工程學院 應用力學與結構安全四川省重點實驗室,四川 成都 610031)

彎直導條組合結構電機轉子焊接裝配殘余應變試驗研究

楊寄誠,成志強,王凱一,刁露陽,柳葆生

(西南交通大學力學與工程學院 應用力學與結構安全四川省重點實驗室,四川 成都 610031)

為減小電機轉子工作時的溫度應力,電機工程師應用膨脹節原理,設計兩根彎導條和一根直導條的組合結構代替原來的直導條結構。采用切割法釋放此結構電機轉子的殘余應變,應用應變儀采集應變數據,并與同樣材料和直徑的直導條結構的測試結果對比,分析彎直導條組合結構對電機轉子殘余應變的影響。研究結果表明:彎直導條組合結構對端環環向殘余應變的大小和不均勻度影響有限,但對直導條殘余應變的影響較大,導致其應變標準差相比直導條結構電機轉子增加15.5倍,最大殘余應變增大2.12倍。試驗結果對電機轉子導條結構的設計有一定參考價值。

電機轉子;直導條;彎導條;殘余應變

0 引 言

牽引電機廣泛用于各種機車和電動車輛。電機轉子在運轉時,主要受到離心力、溫度應力、電磁力等工作載荷[1],與工作載荷產生的應力相比,焊接裝配殘余應力不可忽略[2]。盡量減小由工作應力和殘余應力組成的總應力,是電機設計的目標之一。長期、高速運轉的電機,溫度通常遠高于環境溫度[3]。為減小溫度應力,電機工程師應用膨脹節原理,引入彎曲導條結構,設計了兩根彎導條和一根直導條的組合單元結構(圖1),以代替原來的直導條結構(圖2)。但這種彎直導條組合結構對焊接裝配殘余應力/應變的影響尚待研究。

目前傳統殘余應力的測量方法可分為機械釋放測量法和無損測量法兩種。機械釋放測量法是將具有殘余應力的部件從構件中分離或切割出來使應力釋放,由測量其應變的變化求出殘余應力,該方法會對工件造成一定的損傷或者破壞,主要包括鉆孔法、環芯法、分割切條法等。無損測量法即物理檢測法,主要有X射線法、X射線衍射法、超聲法和磁性法等[4],測試過程對被測件無損害。馬小明等[5]采用盲孔法測試水冷壁管殘余應力;Zhao等[6]同樣用盲孔法測試混合鋼加筋板的殘余應力分布;Gardner L等[7]用分割切條法測試了激光焊接工型截面不銹鋼的殘余應力;陳懷寧等[8]分析了壓痕應變法測量殘余應力的不確定度;譚鵬程等[9]比較了環切法和環心法在測量發電機轉軸表面殘余應力的差異。根據電機轉子特有結構和現場試驗條件,本文采用精度較高、技術成熟的分割法測試彎直導條組合結構電機轉子中導條和端環的殘余應變,并與直導條電機轉子的測試結果[10]進行對比。

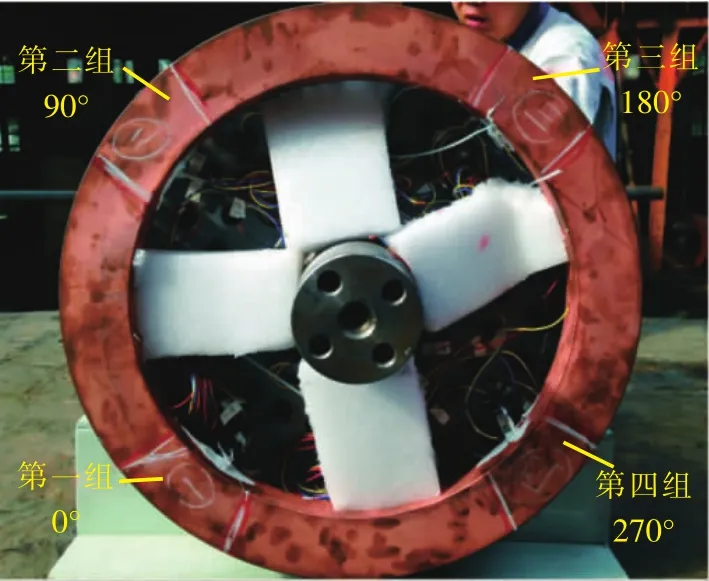

圖1 彎直導條組合電機轉子

圖2 直導條電機轉子

圖3 測點分組圖

1 測試方案

殘余應變測試的電機轉子試件為彎直組合導條結構。未安裝轉動軸的轉子試件如圖1所示。兩端環通過60根導條連接,其中兩根彎導條和一根直導條組成一組彎直導條組合結構單元,60根導條由20組這樣的結構單元組成(見圖1中的圓圈標識)。轉子橫向切割線位置的選取,需兼顧應力釋放和鋸床的操作空間,測試選取圖1中標識的離端部162mm的劃線位置。

應變片測點的布置位置如圖1所示,測點1位于端環內測,沿環向布置一枚單向應變片;測點2、4位于兩根彎導條的徑向面上,各布置一枚L形片,L形片中的一枚單向片沿斜軸方向,一枚沿徑向;測點3位于直導條的外圓面上,沿軸向布置一枚單向應變片。

轉子試件的導條共60根,兩根彎導條、一根直導條以及相應區域的端環為一組“測試單元”。本次測試共有4組“測試單元”,分別位于環向的0°,90°,180°,270°的位置,兩兩對稱。 第 1 組“測試單元”的測點編號為 1,2,3,4,第 2 組單元測點編號為 5,6,7,8,依次類推。 其中,1,5,9,13 為端環測點的編號,3,7,11,15 為直導條測點的編號,2,4,6,8,10,12,14,16為彎導條測點的編號。在完成應變片的貼片工作后,用702硅膠對應變片進行封裝,以進行防水處理[11]。把測試片、溫度補償片與DDS32動態應變儀組成半橋測試橋路后,用行吊把轉子試件吊裝到鋸床的操作臺上,在未上緊夾具前,測試各測點應變的初值,作為基準應變值。

2 殘余應變對比分析

首先沿著圖1所示離端部162mm的劃線位置,用鋸床橫向鋸開轉子,記錄各測點的應變值;然后沿圖3中的白色切割線依次鋸開,以解體端環,并記錄各測點的應變值。兩種切割狀態下測點的應變值,可與之前直導條結構的轉子測試結果對比。

彎直導條結構的轉子橫截面和端環均被切開后,彎導條的徑向應變在-295.2~60.3με之間,彎導條的軸向應變在-310.8~310.7με之間,遠小于直導條-1253.2~1650.2με的軸向應變。這是由于彎導條的殘余變形主要由彎曲處承擔,端部測點較小的殘余應變值是合理結果。同時也說明,彎直導條組合結構中的直導條遠比彎導條危險,是該重點分析的對象。

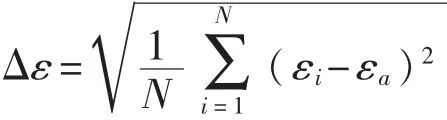

由于發生斷裂的轉子導條通常是應力最大的導條,而應力分布不均則會導致導條的最大應力增加。為對比分析兩種轉子結構中導條的殘余應變分布不均的程度,文章采用標準差的計算方法加以計算:

式中:N——數據個數;

εi——單個測試應變值;

εa——這組應變數據的平均值;

Δε——標準差。

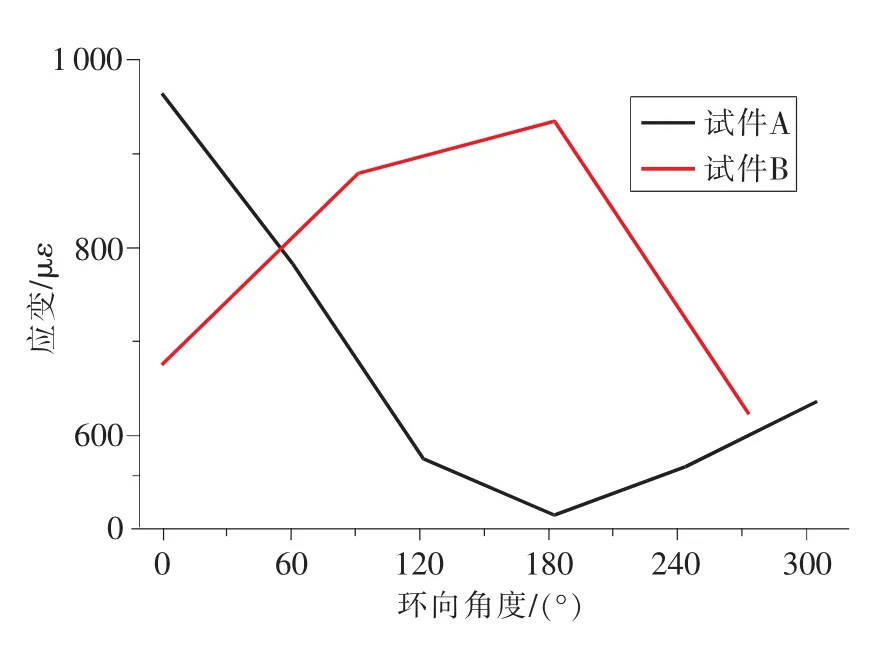

為方便討論,將直導條結構的電機轉子稱為試件A,將彎直導條組合結構的電機轉子稱為試件B。兩種轉子結構直徑相同,材料相同,預烘烤工藝相同。兩組測試采用同樣的切割方法和應變儀。試件A沿環向相隔60°布置應變片,試件B沿環向相隔90°布置應變片。由于試件A環向60°直導條測點應變片在切割過程中損壞,故圖4和圖5缺少60°處的測點數據。

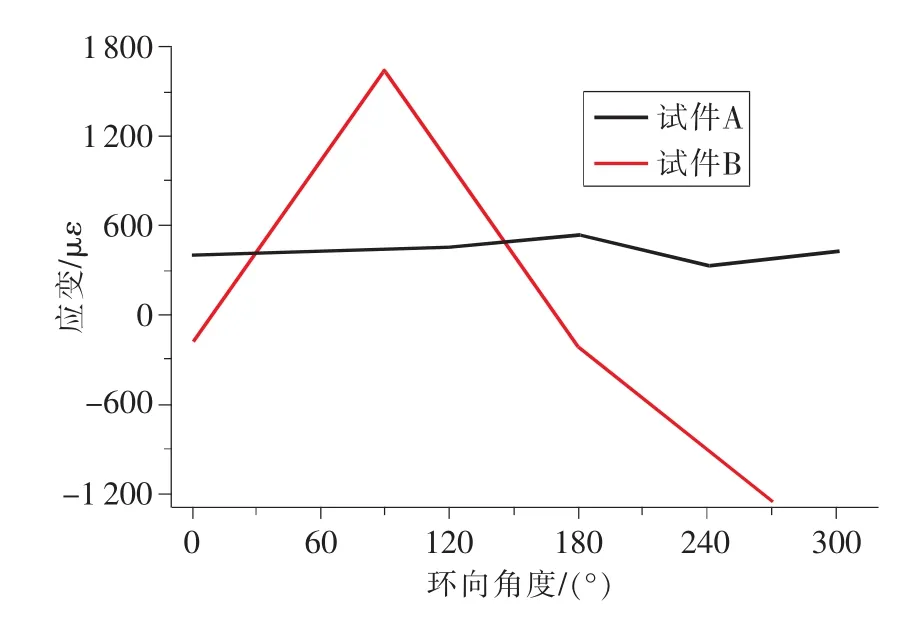

圖4 轉子橫向鋸斷后,試件A、B中直導條的軸向殘余應變分布

2.1 橫向鋸斷轉子后直導條的應變釋放

轉子被橫向鋸斷后,試件A、B直導條測點在各環向位置應變變化如圖4所示。與試件A相比,試件B各測點的應變的變化明顯加劇,試件B的應變標準差是339με,試件A的應變標準差是110με,試件B的應變標準差是試件A的3.1倍,參見表1。

圖5 解體端環后,試件A、B中的直導條的軸向殘余應變分布

表1 試件A和B所有測點應變標準差

相比試件A直導條的軸向應變區間254.3~540.6με,試件B直導條的軸向應變區間增大至125.7~850.2με。試件B的最大拉應變850.2με比試件A的540.6με增大了57%。由于直導條左右側的彎導條與端環的焊接殘余應力存在差異,致使某些彎導條擠壓沖片,使得沖片環向擠壓直導條,導致附加的彎曲應變,因此彎直組合結構中直導條的最大應變850.2με,大于直導條結構的540.6με。在彎直結構組合單元中,兩根彎導條的折轉方向兩兩相對(參看圖2),使得沖片與直導條的接觸力增大,橫向鋸斷轉子后,殘余應變釋放不充分,因此釋放出的最小應變125.7με小于直導條結構的254.3με。

2.2 解體端環后直導條的應變釋放

解體端環后,所有的約束得以解除,殘余應變得到充分釋放。環向各角度下,試件A、B直導條的殘余應變如圖5所示。與試件A相比,試件B直導條各測點的殘余應變變化明顯加劇,試件B的應變標準差是1208με,試件A的應變標準差是73με,試件B的應變標準差比試件A增大了15.5倍,參見表1。

對試件B而言,沿切割線鋸斷端環后,直導條的最大軸向殘余應變位于第2組直導條(即圖5中的90°導條),由 850.2με增加至 1650.2με,即釋放出 800.0με的殘余應變。最小殘余應變位于第4組直導條(即圖5中的270°導條),由受拉的應變量125.7με變為受壓的殘余壓應變-1253.2με,應變變化量的絕對值為1378.9με。

圖6 解體端環后,試件A、B中端環的環向殘余應變分布

對試件A而言,沿切割線鋸斷端環后,直導條的軸向殘余應變區間為331.9~529.7με。與轉子被橫向鋸斷后試件A直導條的軸向應變區間254.3~540.6με相比,并無顯著變化。

試件A、B直導條測點在鋸斷端環后的應變釋放差異,是由于其結構的差異造成的。首先,彎直導條組合結構中,彎導條的折轉導致某些沖片與直導條接觸力顯著增加,橫向鋸斷轉子后,殘余應變仍未充分釋放。在鋸斷端環,解體轉子后,殘余應變才得到完全釋放。其次,彎直組合結構中,彎導條沿折轉方向的焊接裝配殘余應力使得端環沿軸向的變形不均勻。鋸斷端環釋放其軸向殘余變形后,使得直導條測點的應變得到進一步釋放,甚至拉壓逆轉。端環軸向變形的釋放,導致試件B的最大殘余應變達到1650.2με,相比試件A的529.7με,增大了212%,使得殘余應力對導條工作總應力的相對貢獻量急劇增加。

2.3 端環的應變釋放

橫向鋸斷轉子后,B試件端環測點的環向應變值的區間為6.3~90.5με。由于端環的殘余應變主要來源于環向約束,而橫向切斷轉子釋放的僅是軸向自由度,對環向基本沒有影響。解體端環后,試件B端環測點的環向應變值變化顯著,參見圖6。殘余應變值在621.4~935.6με之間,均為拉應變,標準差為153με(參看表1)。試件A端環測點殘余應變值在515.3~964.3με之間,亦均受拉,標準差為170με。試件A、B端環的最大殘余應變值及應變分布標準差都非常近似,說明彎直導條組合結構對端環殘余應變的影響有限。

3 結束語

文章采用切割法釋放彎直導條組合結構電機轉子的殘余應變,應用應變儀采集應變數據,定量評估此結構對導條、端環殘余應變的影響。研究結果表明:彎直導條組合結構對端環環向殘余應變的大小和不均勻度影響有限,但對彎直導條組合結構中的直導條影響較大,導致其標準差相比直導條結構增加了15.5倍,最大殘余應變增大了2.12倍,焊接裝配殘余應力對于導條總應力的相對貢獻量顯著增加。在彎直導條組合結構的轉子設計中,不僅需考慮此結構對減小溫度應力的作用,亦需考慮由此結構導致的殘余應變分布不均和最大殘余應變增大等不良影響。

[1]TALHAOUI H,MENACER A,KESSAL A,et al.Fast fourier and discrete wavelet transforms applied to sensorless vector control induction motor for rotor bar faults diagnosis[J].ISA Transactions,2014(53):1639-1649.

[2]楊振中.大功率異步牽引電動機端環焊接[J].電機技術,2006(1):49-51.

[3]盛志偉.鼠籠型異步電動機轉子籠條和端環起動溫升的計算[J].防爆電機,2005,40(5):12-15.

[4]劉倩倩,劉兆山,等.殘余應力測量研究現狀綜述[J].機床與液壓,2011,39(11):135-138.

[5]馬小明,湯燕,伍海敏.盲孔法測水冷壁管殘余應力的方法研究[J].中國測試,2015,41(8):107-112.

[6]ZHAO Q, GUO Z Y, SHEN X J, et al.Test study on residual stress distribution of hybrid steel u-rib stiffened plates[J].Journal of Constructional Steel Research,2016(121):261-267.

[7]GARDNER L, BU Y, THEOFANOUS M.Laser-welded stainless steel I-sections:Residual stress measurements and column bucking tests[J].Engineering Structures,2016(127):536-548.

[8]陳懷寧,胡凱雄,吳昌忠.壓痕應變法測量殘余應力的不確定度分析[J].中國測試,2010,36(1):24-27.

[9]譚鵬程,王立,顧明亮,等.大型發電機轉軸表面殘余應力測試方法比較[J].電機技術,2013(5):48-52.

[10]成志強,柳葆生,羅會亮,等.預烘烤對牽引電機轉子感應焊裝配殘余應變影響的試驗評估[J].重慶理工大學學報(自然科學),2010,24(11):30-33.

[11]楊廷功,平學成.焊接殘余應力的測試方法[J].化工設備與管道,2009,46(5):60-61.

(編輯:李剛)

Experimental investigation on residual strain of motor rotor with curved and straight bars structure assembled by welding

YANG Jicheng,CHENG Zhiqiang,WANG Kaiyi,DIAO Luyang,LIU Baosheng

(Applied Mechanics and Structure Safety Key Laboratory of Sichuan Province,School of Mechanics and Engineering,Southwest Jiaotong University,Chengdu 610031,China)

In order to reduce the temperature stress of the motor rotor,the combined structure consisting of two curved and one straight bars is designed by the motor engineer based on principle of expansion joint to replace previous straight bar structure.The residual strain of motor rotor is released by partition method and collected by strain instrument.The test results are compared with the results of straight bars motor rotor which has the same material and diameter to study the effect of combined curved and straight bar structure on residual strain of motor rotor.The results show that the combined structure has limited influence on magnitude and nonuniformity of end ring hoop residual strain,but it has great influence on the residual strain of straight bar.The residual strain standard deviation is 15.5 times larger than that of rotor using straight bar structure,and the maximum residual strain is 2.12 times larger than that of rotor using straight bar structure.The test results provide certain reference to the design of the structure of motor bars.

motor rotor;straight rotor bar;curved rotor bar;residual strain

A

1674-5124(2017)04-0019-04

10.11857/j.issn.1674-5124.2017.04.005

2016-09-18;

2016-11-15

高等學校博士學科點專項科研基金(20110184110017)

楊寄誠(1993-),男,重慶市人,碩士研究生,專業方向為工程力學。

成志強(1969-),男,四川成都市人,教授,主要從事結構安全方向的研究。