多信息聯(lián)合技術(shù)缸蓋罩結(jié)構(gòu)輻射噪聲識別研究

孟浩東, 白 瑩, 張鳳嬌, 廖旭暉, 戴旭東,徐 毅

(1.常州工學(xué)院機械與車輛工程學(xué)院,江蘇 常州 213002;2.常州信息職業(yè)技術(shù)學(xué)院,江蘇 常州 213000;3.常柴股份有限公司,江蘇 常州 213002)

多信息聯(lián)合技術(shù)缸蓋罩結(jié)構(gòu)輻射噪聲識別研究

孟浩東1,3, 白 瑩2, 張鳳嬌1, 廖旭暉1, 戴旭東1,徐 毅3

(1.常州工學(xué)院機械與車輛工程學(xué)院,江蘇 常州 213002;2.常州信息職業(yè)技術(shù)學(xué)院,江蘇 常州 213000;3.常柴股份有限公司,江蘇 常州 213002)

以某四缸柴油機缸蓋罩薄壁件為研究對象,給出一種多信息聯(lián)合識別技術(shù),融合近場聲壓陣面掃描法、基于平板理想化的表面振速法及隔聲法的識別優(yōu)勢對其結(jié)構(gòu)輻射噪聲進行分離與識別研究。針對整機噪聲聲功率級超標問題,利用近場聲壓陣面掃描快速定位標定工況下柴油機缸蓋罩輻射噪聲源;基于平板結(jié)構(gòu)的輻射模型分析缸蓋罩的聲輻射能力;在綜合考慮聲輻射系數(shù)影響因素基礎(chǔ)上,識別分析缸蓋罩結(jié)構(gòu)噪聲的輻射特性,與傳統(tǒng)方法相比可提高識別精度;再結(jié)合隔聲法深入地識別缸蓋罩結(jié)構(gòu)噪聲中的主要噪聲源;最后,對識別結(jié)果進行降噪試驗驗證。該識別技術(shù)可為明確柴油機薄壁件降噪目標及其結(jié)構(gòu)低噪聲設(shè)計目標提供理論指導(dǎo)。

缸蓋罩;振速;隔聲;輻射特性;降噪

0 引 言

柴油機缸蓋罩、齒輪室蓋、油底殼等薄壁件由于輻射表面積大、剛度低,極易產(chǎn)生誘導(dǎo)振動輻射噪聲,成為柴油機結(jié)構(gòu)表面主要的輻射噪聲源,其中通過密封墊片及螺栓固定在缸蓋上的缸蓋罩受缸蓋振動及搖臂與氣門運動產(chǎn)生的聲振激勵,導(dǎo)致結(jié)構(gòu)傳遞和透射出較大噪聲。從噪聲傳播途徑入手,要有效地控制缸蓋罩結(jié)構(gòu)輻射噪聲,準確識別結(jié)構(gòu)噪聲源是關(guān)鍵。

發(fā)動機薄壁件結(jié)構(gòu)噪聲識別方法眾多[1-3],但這些方法往往只研究了由結(jié)構(gòu)傳遞振動引起的薄壁件輻射噪聲,忽略了由內(nèi)部噪聲激起的結(jié)構(gòu)透射噪聲,考慮到薄壁件輕量化設(shè)計材料鎂、鋁等廣泛應(yīng)用,其透射性能更應(yīng)受到重點關(guān)注。蔡相儒等[4]采用聲強法結(jié)合隔聲法分離與識別了發(fā)動機齒輪室蓋的結(jié)構(gòu)傳遞噪聲和結(jié)構(gòu)透射噪聲;張慶輝等[5]通過對聲學(xué)環(huán)境條件要求苛刻的四負載試驗法提取了柴油機缸蓋罩內(nèi)部聲場聲壓級施加到其結(jié)構(gòu)-聲耦合計算模型中,識別了缸蓋罩在發(fā)動機不同轉(zhuǎn)速全負荷工況下的結(jié)構(gòu)透射噪聲。

本文以某四缸柴油機鑄鋁缸蓋罩為研究對象,根據(jù)其平板結(jié)構(gòu)輻射形式的特點,將近場聲壓陣面掃描法、基于平板理想化的表面振速法與隔聲法多信息相融合,分離與識別柴油機標定工況下缸蓋罩結(jié)構(gòu)噪聲中的主要噪聲源。

1 多信息聯(lián)合識別技術(shù)的基本理論

1.1 平板振速法

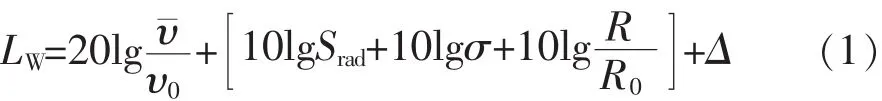

缸蓋罩可簡化為由5塊矩形平板組成的集合體,基于平板理想化的表面振動速度[6-7]與輻射聲功率級之間的關(guān)系式為

Srad——輻射面積;

R——空氣的聲阻抗,其中R0=400N·s/m;

Δ——A計權(quán)網(wǎng)絡(luò)的衰減量,表面振速可通過對加速度頻域積分[8]獲得;

σ——聲輻射系數(shù)。

圖1 聲輻射系數(shù)與波數(shù)比的關(guān)系曲線

平板結(jié)構(gòu)的聲輻射系數(shù)與波數(shù)比[6]滿足的關(guān)系曲線如圖1所示。對于給定的平板型結(jié)構(gòu),根據(jù)其基本振型的固有頻率及橫波波速與聲速的比值[6],每求出一個波數(shù)比,利用此關(guān)系曲線通過相應(yīng)插值計算可求出一個聲輻射系數(shù)。

1.2 隔聲識別法

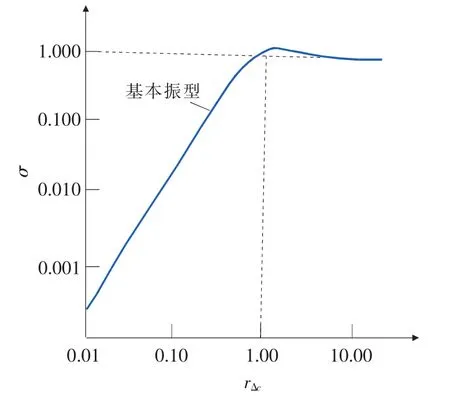

在缸蓋罩表面振速識別試驗的基礎(chǔ)上,在不影響結(jié)構(gòu)傳遞噪聲的前提下,基于隔聲識別法[4]采用三步隔聲試驗分離與識別缸蓋罩結(jié)構(gòu)噪聲源,圖2所示為結(jié)構(gòu)透射噪聲和結(jié)構(gòu)傳遞噪聲分離試驗方案,其中連接內(nèi)外兩側(cè)的復(fù)合鋼板僅對缸蓋罩起隔聲作用。

圖2 缸蓋罩結(jié)構(gòu)噪聲識別試驗方案

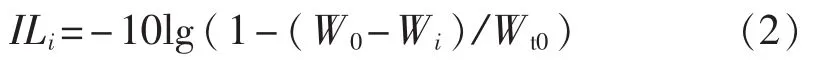

在隔聲識別中由插入損失可知:

式中:ILi——缸蓋罩在第i步隔聲試驗中獲得的插

入損失,i=1,2,3;

W0——缸蓋罩的聲功率;

Wt0——缸蓋罩的結(jié)構(gòu)透射聲功率。

基于結(jié)構(gòu)噪聲能量守恒原理W0=Wt0+Wd,利用近場插入關(guān)系等式IL3=IL1+IL2,可獲得缸蓋罩的結(jié)構(gòu)透射噪聲聲功率為

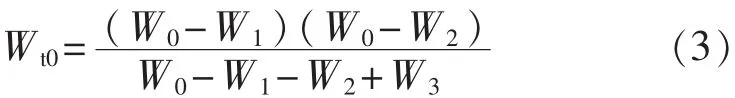

綜上所述,基于近場聲壓陣面掃描法[9]、平板振速法及隔聲識別法相結(jié)合融合信息,能準確量化缸蓋罩對整機噪聲的能量貢獻大小,進一步有效分離與識別缸蓋罩的結(jié)構(gòu)透射噪聲與傳遞噪聲,其識別分析流程如圖3所示。

圖3 缸蓋罩結(jié)構(gòu)輻射噪聲的識別流程

2 缸蓋罩結(jié)構(gòu)輻射噪聲識別試驗分析

2.1 結(jié)構(gòu)噪聲輻射特性識別試驗分析

使用四缸四沖程、自然吸氣直噴水冷柴油機,標定工況下轉(zhuǎn)速為3 200 r/min,功率為50kW。柴油機整機聲功率試驗在滿足聲學(xué)環(huán)境測試要求的臺架實驗室中進行,靜態(tài)背景噪聲聲壓級為53.9dB(A)。在整機噪聲測試時,用石棉材料包裹排氣管并引其噪聲至室外,及時關(guān)閉房間通風(fēng)扇。基于GB/T 1859——2000《往復(fù)式內(nèi)燃機輻射的空氣噪聲測量》,采用9點聲功率法獲得在標定工況下整機聲功率級為114.3dB(A),因此不滿足GB 14097——1999《中小功率柴油機噪聲限值》規(guī)定的限值(114dB(A))要求,整機噪聲值超標。

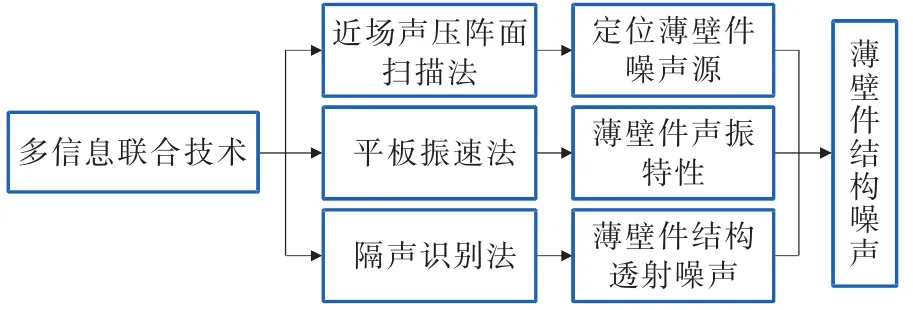

在相同聲學(xué)環(huán)境和工況下,在距柴油機缸蓋罩表面正上方為10cm的平面上布置網(wǎng)格邊長為10cm的5×7個測點,將聲傳感器從左至右、從下至上逐點進行近場聲壓陣面的掃描測試,得到缸蓋罩側(cè)正上方的A計權(quán)聲壓級分布云圖,結(jié)果如圖4所示。

由圖分析可知,靠近3、4缸部位的缸蓋罩中間位置是柴油機正上方輻射表面噪聲最大的部位,噪聲聲壓級達到112dB(A)。根據(jù)缸蓋罩平板簡化模型聲輻射系數(shù)的理論推導(dǎo)公式,計算缸蓋罩的1/3倍頻程聲輻射系數(shù)譜,結(jié)果如圖5所示。

從圖中分析可知,傳統(tǒng)處理方法為計算簡便,假設(shè)平板型缸蓋罩在整個噪聲分析頻率范圍內(nèi)其值都為1,而忽慮了缸蓋罩在不同頻帶聲輻射能力的差別,最終會導(dǎo)致聲功率級計算結(jié)果產(chǎn)生較大誤差。本文基于缸蓋罩平板結(jié)構(gòu)噪聲輻射模型進行其聲輻射系數(shù)理論計算得到缸蓋罩的聲輻射系數(shù)都隨著中心頻率的提高而增大,在高于3150Hz的頻率范圍內(nèi),其聲輻射系數(shù)逐漸接近直至相等為1,結(jié)果說明缸蓋罩在高頻的聲輻射能力較強。

圖4 缸蓋罩側(cè)聲壓級云圖

圖5 缸蓋罩的聲輻射系數(shù)譜

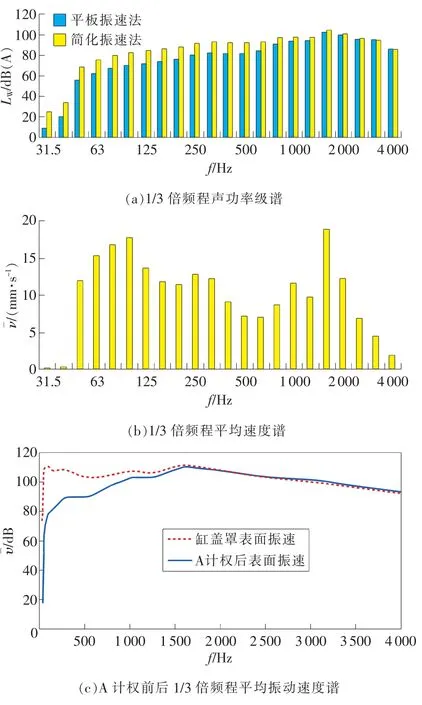

根據(jù)缸蓋罩近場聲壓掃描識別結(jié)果及其聲輻射系數(shù)計算結(jié)果,在組成缸蓋罩的各平板結(jié)構(gòu)表面均衡布置不少于4個振動測點,采用基于平板理想化的表面振速法獲得缸蓋罩結(jié)構(gòu)振動與噪聲的1/3倍頻程譜,各個中心頻率處的聲功率級及平均速度如圖6所示。

由圖6(a)分析可知,缸蓋罩結(jié)構(gòu)噪聲聲功率級最大峰值為102.3dB(A),出現(xiàn)在1600Hz中心頻率處,結(jié)構(gòu)噪聲能量主要集中在以1600~2000Hz為中心頻率的頻帶范圍內(nèi)。結(jié)合圖6(b)分析可知,在上述相應(yīng)中高頻帶缸蓋罩表面振速最大振幅與噪聲峰值相對應(yīng),而在以31.5~200Hz為中心頻率的頻帶范圍內(nèi),隨著中心頻率的提高A計權(quán)網(wǎng)絡(luò)衰減量顯著減小,聲輻射系數(shù)對數(shù)衰減量也逐漸減小,通過式(1)計算得到在中心頻率200 Hz以下,尤其在以100~200 Hz為中心頻率的頻帶范圍內(nèi),隨著缸蓋罩平均振速下降而其A計權(quán)聲功率級卻上升,兩者變化趨勢相反。再由圖6(c)分析可知,缸蓋罩表面振速在低頻段振動響應(yīng)能量也較大,但通過A計權(quán)低頻能量衰減后,缸蓋罩表面振速能量主要還是集中在中高頻帶,識別結(jié)果說明控制缸蓋罩結(jié)構(gòu)噪聲關(guān)鍵是控制其中高頻噪聲能量輻射,亦即降低其中高頻的振動響應(yīng)能量。

圖6 缸蓋罩結(jié)構(gòu)振動與噪聲的1/3倍頻程譜

進一步通過對缸蓋罩1/3倍頻程各中心頻率處聲功率級按照噪聲能量合成的方法分別進行求和疊加,最終得到缸蓋罩的總聲功率級為106dB(A),占整機噪聲聲功率級的14.7%。另外,如果其他條件不變,在各個頻段令聲輻射系數(shù)值都為1,通過簡化振速法計算得到的缸蓋罩聲功率級為108.4dB(A),雖其噪聲輻射特性變化趨勢相同,但與實際值之間誤差相差 2.4dB(A)。

2.2 結(jié)構(gòu)傳遞噪聲和透射噪聲識別試驗分析

柴油機氣門落座力、氣缸燃燒壓力及缸蓋罩內(nèi)部閥系零件產(chǎn)生的聲振激勵,通過不同的傳遞路徑至氣缸蓋、缸蓋罩及其內(nèi)壁,激發(fā)其結(jié)構(gòu)表面?zhèn)鬟f和透射出噪聲[10]。

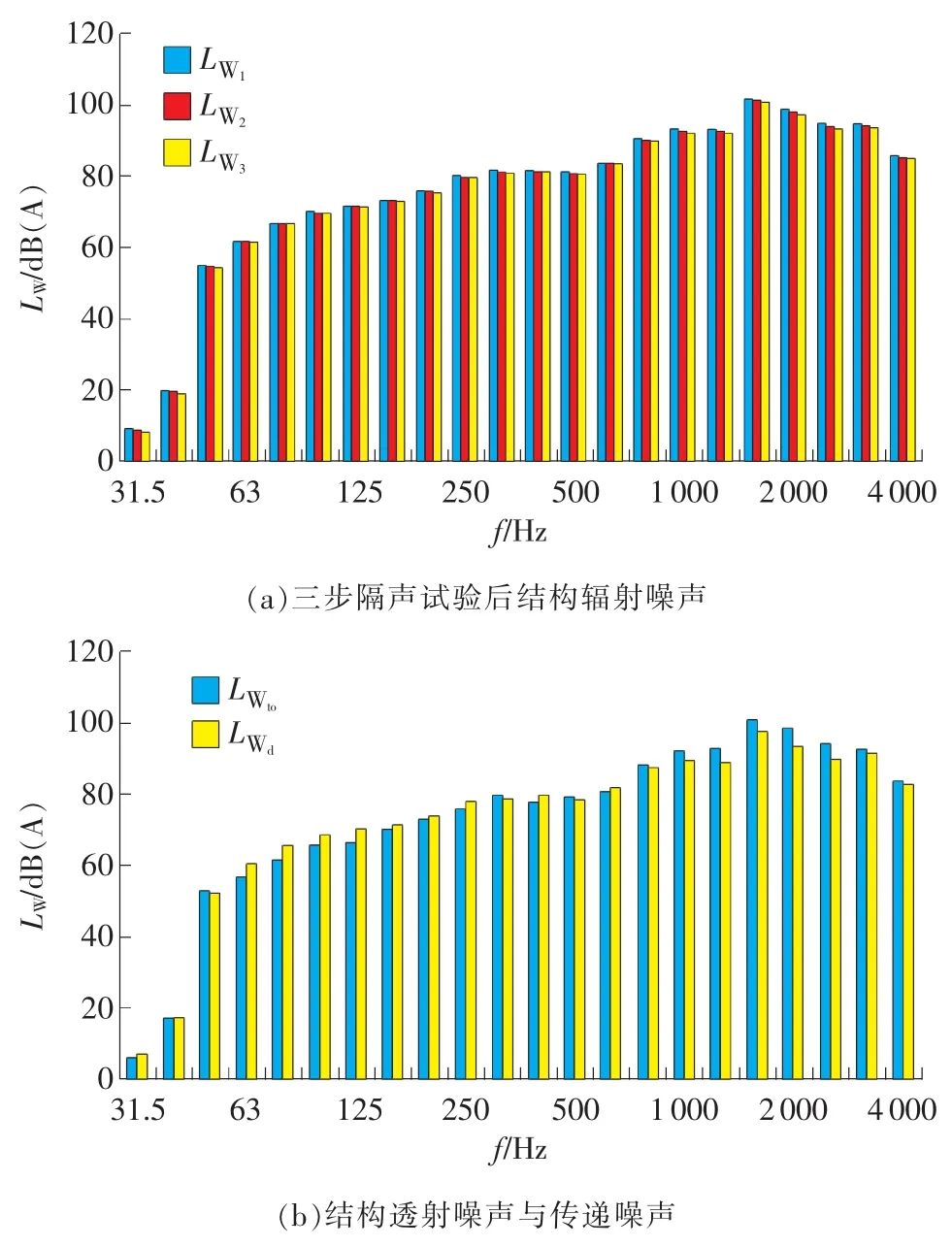

首先,基于表面振速法采用三步隔聲試驗獲取標定工況下缸蓋罩在采取不同隔聲措施后結(jié)構(gòu)噪聲的1/3倍頻程聲功率級譜,結(jié)果如圖7(a)所示;然后,結(jié)合隔聲前缸蓋罩的聲功率級譜,基于隔聲識別原理可進一步分離與識別缸蓋罩的結(jié)構(gòu)傳遞噪聲和透射噪聲,圖7(b)所示為缸蓋罩結(jié)構(gòu)噪聲源最終分離結(jié)果。

由圖7(a)可以看出,無論是在缸蓋罩內(nèi)、外側(cè)還是兩側(cè)采取隔聲措施后,缸蓋罩的結(jié)構(gòu)輻射噪聲都有不同程度的衰減,特別是第3步試驗對缸蓋罩兩側(cè)采取雙隔措施后,缸蓋罩獲得的插入損失最大,其中缸蓋罩聲功率級由隔聲前的106 dB(A)降為104.1dB(A),降低近 2dB(A)。

從圖7(b)中分析可知,缸蓋罩結(jié)構(gòu)噪聲分離出結(jié)構(gòu)傳遞噪聲與結(jié)構(gòu)透射噪聲兩部分,其中結(jié)構(gòu)透射噪聲聲功率級為104.3dB(A),其占結(jié)構(gòu)噪聲的比重為68.4%。同時缸蓋罩結(jié)構(gòu)透射噪聲聲功率級最大峰值為100.6 dB(A),出現(xiàn)在1 600 Hz中心頻率處;結(jié)構(gòu)透射噪聲能量主要集中在以1250~2500Hz為中心頻率的頻帶范圍內(nèi),識別結(jié)果說明在標定工況下,缸蓋罩結(jié)構(gòu)透射噪聲是其結(jié)構(gòu)噪聲的主要噪聲源,控制缸蓋罩結(jié)構(gòu)噪聲關(guān)鍵是控制其中高頻范圍的結(jié)構(gòu)透射噪聲。

圖7 缸蓋罩結(jié)構(gòu)輻射噪聲源分離結(jié)果

3 基于多信息聯(lián)合技術(shù)的降噪試驗驗證

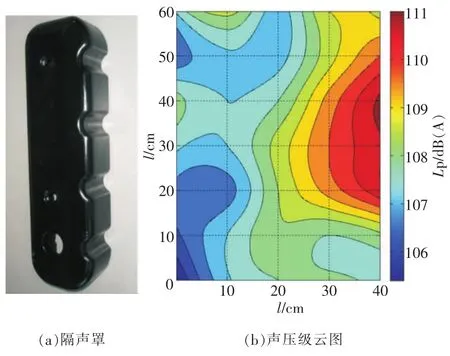

在標定工況下,根據(jù)識別結(jié)果,采取隔聲措施[11]來衰減缸蓋罩中高頻范圍的結(jié)構(gòu)透射噪聲,設(shè)計的緊貼式缸蓋罩隔聲結(jié)構(gòu)如圖8(a)所示,缸蓋罩隔聲結(jié)構(gòu)由樹脂基復(fù)合材料外表面護面層、防止護面層二次噪聲輻射的粘彈性層及內(nèi)襯高吸聲系數(shù)材料的吸聲層組成,其中內(nèi)襯吸聲層采用具有高吸聲系數(shù)的毛氈來提高缸蓋罩隔聲結(jié)構(gòu)的插入損失。采用隔聲罩后,缸蓋罩輻射表面聲壓掃描結(jié)果如圖8(b)所示,對比隔聲前的聲壓掃描結(jié)果,缸蓋罩正上方輻射表面噪聲聲壓級有明顯降低,特別是缸蓋罩區(qū)域噪聲能量衰減最顯著。

圖8 缸蓋罩隔聲罩及其隔聲后聲壓級云圖

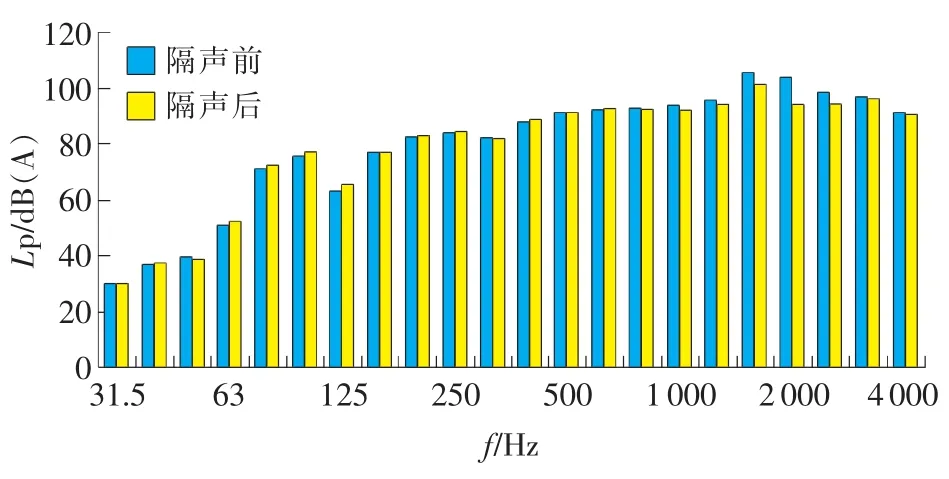

在標定工況下,缸蓋罩安裝緊貼式隔聲罩前、后近場表面結(jié)構(gòu)噪聲的1/3倍頻程譜,如圖9所示。加隔聲罩后,結(jié)構(gòu)噪聲在以1250~2500Hz為中心頻率的頻帶集中能量有顯著衰減,其中在1600Hz中心頻率處噪聲聲壓級峰值下降了4.2 dB(A);近場總聲壓級為105.2 dB(A),與隔聲前相比,下降了3.7dB(A);同時標定工況下柴油機聲功率級由隔聲前的 114.3 dB(A)降為 113.7 dB(A),優(yōu)于柴油機噪聲限值的國家標準要求。隔聲降噪試驗結(jié)果分析表明,設(shè)計的緊貼式隔聲罩能最大程度地衰減鑄鋁缸蓋罩結(jié)構(gòu)透射噪聲,降低整機噪聲,同時也進一步驗證了基于多信息聯(lián)合技術(shù)識別結(jié)果的準確性。

4 結(jié)束語

1)在標定工況下,鑄鋁缸蓋罩是四缸柴油機主要輻射表面的主要輻射噪聲源,在高頻范圍內(nèi)其輻射噪聲能力較強;缸蓋罩結(jié)構(gòu)輻射噪聲占整機噪聲14.7%,是薄壁件中降噪的重點,其中集中在中高頻范圍的缸蓋罩結(jié)構(gòu)透射噪聲是其結(jié)構(gòu)噪聲的主要噪聲源。

圖9 隔聲前后缸蓋罩近場噪聲聲壓級譜的對比

2)設(shè)計了具有高插入損失的緊貼式隔聲結(jié)構(gòu)有效衰減了缸蓋罩結(jié)構(gòu)透射噪聲,并最大程度地降低四缸柴油機表面輻射噪聲至113.7dB(A),優(yōu)于四缸柴油機噪聲限值的國家標準要求。

3)基于近場聲壓陣面掃描法、平板振速法及隔聲法相融合的多信息聯(lián)合識別技術(shù)能快速定位柴油機薄壁件結(jié)構(gòu)輻射噪聲源,能準確識別其結(jié)構(gòu)噪聲源中的透射噪聲,更能為后期控制薄壁件結(jié)構(gòu)輻射噪聲提供更明確目標。

[1]舒歌群,馬維忍,梁興雨,等.柴油機薄壁件表面輻射噪聲的研究[J].內(nèi)燃機工程,2009,30(2):25-28.

[2]LEE S M,SHIN T,KIM B H,et al.Identification of engine noise source based on acoustic source quantification using sound intensity and particle velocity measurement[J].SAE Technical Paper,2013(1):1978-1986.

[3]黃文星,龔靈輝,沈黎明,等.4缸增壓柴油機噪聲試驗研究[J].機械科學(xué)與技術(shù),2014,33(12):1815-1817.

[4]蔡相儒,魏長生,沈秀奇,等.發(fā)動機子聲源隔聲識別法的研究及應(yīng)用[J].內(nèi)燃機工程,2010,31(4):105-108.

[5]張慶輝,郝志勇,張煥宇,等.柴油機缸蓋罩隔聲性能與透射噪聲[J].天津大學(xué)學(xué)報(自然科學(xué)與工程技術(shù)版),2014,47(9):796-802.

[6]何天明,蔣維銘,喬秀娟.6105QA柴油機氣門室蓋輻射噪聲計算及控制[J].武漢工學(xué)院學(xué)報,1995,17(4):12-18.

[7]馮仁華,張大鳴,鄧幫林,等.一種高效的發(fā)動機輻射噪聲計算方法研究[J].振動與沖擊,2014,33(18):198-203.

[8]張志,孟少平,周臻,等.振動臺試驗加速度積分方法[J].振動、測試與診斷,2013,33(4):627-633.

[9]孟浩東,干為民,李舜酩,等.柴油機表面輻射噪聲源識別研究[J].機械科學(xué)與技術(shù),2016,35(10):1556-1562.

[10]鄭康,郝志勇,毛杰,等.考慮透射噪聲的內(nèi)燃機薄壁件聲學(xué)預(yù)測方法[J].浙江大學(xué)學(xué)報(工學(xué)版),2013,47(4):692-697.

[11]孟浩東,李舜酩,白瑩,等.某單缸柴油機表面輻射噪聲源試驗分析與改進[J].南京航空航天大學(xué)學(xué)報,2013,44(6):898-903.

(編輯:李妮)

Study of structural radiation noise identification for engine cover based on multi-information joint technology

MENG Haodong1,3, BAI Ying2, ZHANG Fengjiao1, LIAO Xuhui1, DAI Xudong1, XU Yi3

(1.School of Mechanical&Vehicle Engineering,Changzhou Institute of Technology,Changzhou 213002,China;2.Changzhou College of Information Technology,Changzhou 213000,China;3.Changchai Co.,Ltd.,Changzhou 213002,China)

In this paper,the thin-walled component of engine cover for a four cylinder diesel engine was taken as the research object,a multi-information joint identification technology was proposed, identification benefits of near field scan method, surface vibration measurement method based on plate idealization and sound insulation method were integrated,with which separation and identification of structural radiation noise for the engine cover was studied.According to the problem of making engine sound power level higher than the national standard, Firstly, the noise source of engine cover was identified quickly by near field scan method under engine calibration conditions;the radiation capability of engine cover was studied based on plate radiation model;Secondly, on the basis of considering influence factor of the sound radiation coefficient, radiation characteristics of structure surface noise forengine coverwere analyzed, compared with the traditional method,identification accuracy was improved;the main noise source from structure noise of engine cover was further identified with sound insulation method; Lastly, recognition results were verified through noise reduction test.This identification technology can provide guidance for specific goals and structural low-noise design of thin-walled components of diesel engine.

engine cover; vibration velocity; sound insulation; radiation characteristics; noise reduction

A

1674-5124(2017)04-0140-05

10.11857/j.issn.1674-5124.2017.04.029

2016-09-10;

2016-11-15

江蘇省博士后科研資助計劃資助項目(1601064C)江蘇省高校自然科學(xué)研究面上項目資助(15KJB580001)常州市應(yīng)用基礎(chǔ)研究項目(CJ20159011)

孟浩東(1979-),男,江蘇無錫市人,講師,博士后,研究方向為車輛NVH測試與控制。