壓力管道無損檢測等級選取探討

王麗瑩(東華工程科技股份有限公司,安徽 合肥 230024)

壓力管道無損檢測等級選取探討

王麗瑩(東華工程科技股份有限公司,安徽 合肥 230024)

壓力管道無損檢測是防止壓力管道發生泄露、爆破和失穩等事故發生最直接有效的方法之一,壓力管道焊接、安裝完成后,需按照標準規范要求,需要進行一系列的檢驗和試驗,從而保障管道焊接安裝質量,本文對壓力管道無損檢測等級選取進行探討,無損檢測等級的合理選取是裝置安全運行的保障和工程建設費用有效控制。

壓力管道;無損檢測;費用控制

無損檢測是指在不損傷被檢測對象的條件下,利用材料內部結構異常或缺陷存在所引起的對熱、聲、光、電、磁等物理量的變化,來探測各種工程材料和現場焊口等內部和表面缺陷。無損檢測方法主要包括磁粉檢測,滲透檢測,射線檢測和超聲波檢測。本文主要討論射線和超聲波檢測標準規范中的要求。

1 現行標準規范中射線/超聲波檢測等級比較

化工裝置內壓力管道無損檢測要求主要依據以下規范:《壓力管道規范 工業管道 第5部分 檢驗與試驗》(GB∕T20801.5-2006)、《工業金屬管道工程施工質量驗收規》(GB50184-2011)、《石油化工金屬管道工程施工質量驗收規范》(GB50517-2010)、《石油化工有毒、可燃介質鋼制管道工程施工及驗收規范》(SH3501-2011)等。其中GB50517-2010與SH3501-2011在有毒、可燃介質鋼制管道的檢測要求上基本一致,對無毒、非可燃介質未定義。故本文僅對前三個標準規范中壓力管道射線檢測和超聲波檢測等級要求進行討論。

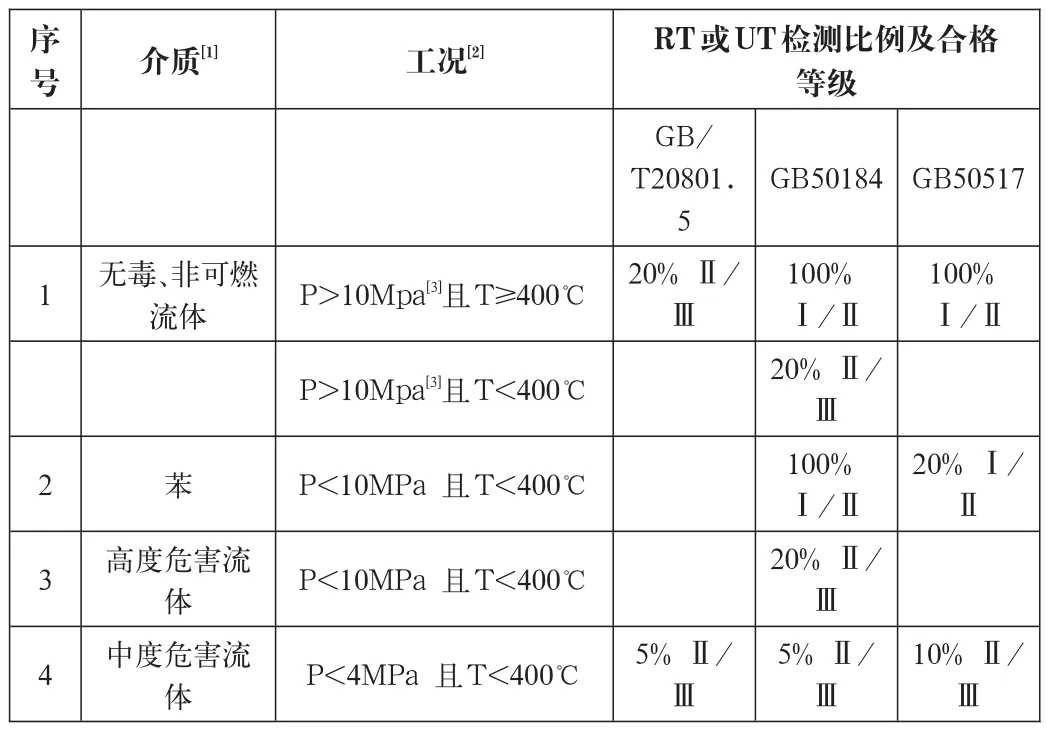

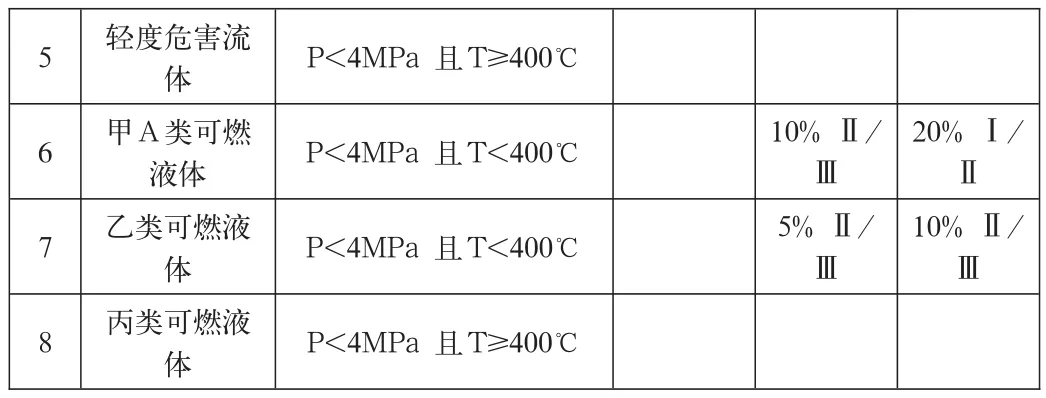

GB∕T20801.5無損檢測等級是按照管道壓力等級級別、劇烈循環工況和材料類別進行要求,GB50184和GB50517則按照輸送介質及其工況進行區分,且分類更為詳細。三個標準在一些細節上有差別,全部工況不考慮劇烈循環工況及標準對特殊管道材料要求,差別如下表1.1所示:

表1.1 標準規范對同一工況下RT/UT等級要求比較

注釋:1、介質毒性分類按照《職業性接觸毒物危害分級》(GB 5044-85);介質火災危險性分類按照《石油化工企業設計防火規范》(GB50160-2008)及《建筑設計防火規范》(GB50016-2006);2、GB50184中低溫流體(設計溫度≤-20℃)和GB50517中低溫流體(設計溫度≤-29℃)都需要100%RT或UT,檢查合格等級都為Ⅰ∕Ⅱ,故不討論低溫流體;3、GB∕T20801.5中設計壓力≥16MPa,需要100%RT或UT,本表格不討論此工況;

2 壓力管道射線/超聲波檢測等級的選取

無損檢測等級的確定需要綜合從確保安裝質量和檢測成本考慮,并不是一味的選擇較高檢測等級要求。下面舉例說明。

某化工項目萃取裝置,苯作為萃取劑加入裝置系統中,萃余液管道介質組成主要是水、甲醛,含少量的三聚甲醛、甲醇、甲酸甲酯、苯、甲酸鈉,設計溫度為80℃,設計壓力為0.8MPa,該管道介質毒性危害等級為高度危害流體,壓力等級定義為GC1 (1)。射線∕超聲檢測按照GB∕T20801.5選擇,檢測比例為20%,合格等級為Ⅱ∕Ⅲ;按照GB50517選擇,檢測比例為20%,合格等級為Ⅰ∕Ⅱ;按照GB50184選擇,檢測比例為20%,合格等級為Ⅱ∕Ⅲ,但若考慮管道含有苯(極度危害介質),則檢測比例為100%,合格等級為Ⅰ∕Ⅱ。

若選擇標準中要求最高的檢測等級,雖然能夠最大范圍的保證管道安裝的質量,但是檢測費用大幅提高,不利于成本控制,需要根據具體情況分析選擇合適的檢測等級。上述含苯管線(不含其它極度危害介質)管道材料為S31603,管道主要尺寸為DN100,其管道壁厚為3.0mm,對接焊縫采用射線檢測,按照GB50517確定RT檢測比例為20%,合格等級為Ⅰ∕Ⅱ較為合適。

3 結語

設計人員需要充分掌握上述標準對壓力管道無損檢測等級要求,結合具體工況對無損檢測等級要求作出準確的判斷,為施工單位提供可靠的檢測依據,確保裝置安全運行和工程建設費用有效控制。