連續(xù)重整裝置長周期運(yùn)行的問題與對策

張榮鼎 宋鵬俊(中國石化海南煉油化工有限公司,海南 洋浦 578101)

連續(xù)重整裝置長周期運(yùn)行的問題與對策

張榮鼎 宋鵬俊(中國石化海南煉油化工有限公司,海南 洋浦 578101)

中國石化海南煉油化工有限公司(下稱海南煉化)連續(xù)重整裝置于2013年10月份大檢修期間進(jìn)行擴(kuò)能改造,裝置處理能力由1.2Mt/a提升至1.44Mt/a,目的產(chǎn)品由高辛烷值汽油調(diào)和組分改為高C8有效組分的聚酯原料,重整催化劑采用國產(chǎn)PS-Ⅵ替換UOP公司的R-274,通過分析裝置運(yùn)行期間出現(xiàn)的各種問題,研究并制定相關(guān)優(yōu)化措施,確保裝置長周期平穩(wěn)運(yùn)行。

連續(xù)重整;PS-Ⅵ;長周期;問題;措施

海南煉化連續(xù)重整裝置以常壓蒸餾裝置提供的直餾石腦油及加氫裂化重石腦油為原料,經(jīng)過重整反應(yīng),生產(chǎn)高芳含的芳烴抽提原料,同時副產(chǎn)氫氣及少量液化氣,其C5+重整生成油的辛烷值按RONC101設(shè)計(jì)(改造前為102)。2013年全廠大檢修期間,為提高經(jīng)濟(jì)效益,進(jìn)一步挖掘裝置潛力,委托SEI對該裝置進(jìn)行擴(kuò)能改造設(shè)計(jì),使重整反應(yīng)部分處理能力由120萬噸∕年提高到144萬噸∕年。本裝置采用美國UOP(環(huán)球油品公司)的第二代超低壓連續(xù)重整工藝,催化劑再生系統(tǒng)采用UOP公司的第三代催化劑連續(xù)再生“CycleMax”工藝專利技術(shù),改造后改用國產(chǎn)催化劑,型號為PS-Ⅵ。

本裝置由預(yù)處理、重整、催化劑再生及異構(gòu)化四個部分組成,各部分設(shè)計(jì)公稱規(guī)模如下:預(yù)處理部分:144萬噸∕年

重整部分:144萬噸∕年(加氫裂化石腦油26.68萬噸∕年)

催化劑連續(xù)再生循環(huán)量:908公斤∕時(2000磅∕時)

異構(gòu)化:20萬噸∕年

1 問題及措施

1.1 重整氫增壓機(jī)跳停

2015年5月5日11點(diǎn)58分28秒,重整氫增壓機(jī)602-K-202,轉(zhuǎn)速突然由6750rpm降至0rpm。ITCC系統(tǒng)并未發(fā)出任何的聯(lián)鎖停機(jī)信號。降速停機(jī)過程用時約5分鐘。轉(zhuǎn)速突降時調(diào)速器輸出仍維持在100%,12點(diǎn)17分調(diào)速器輸出瞬間降至0%。導(dǎo)致汽輪機(jī)進(jìn)汽異常切斷有兩種可能,一是調(diào)速汽門突然關(guān)閉,二是速關(guān)閥突然關(guān)閉。通過調(diào)取SOE記錄發(fā)現(xiàn),12點(diǎn)06分16秒“602-K-202允許啟動”信號出現(xiàn),說明速關(guān)閥在機(jī)組停機(jī)過程中未關(guān)閉。因此,本次停機(jī)的直接原因是調(diào)速汽門突然關(guān)閉,判斷可能是電液轉(zhuǎn)換器接線或本身故障,導(dǎo)致二次油壓低于0.15MPa,調(diào)速汽門突然關(guān)閉。此類故障很有可能在儀表檢查、緊固線纜接頭及靜態(tài)調(diào)試過程中被消除。

采取的措施及處理結(jié)果:停機(jī)后相關(guān)專業(yè)人員對機(jī)組控制油路、電液轉(zhuǎn)換器、速關(guān)電磁閥線纜接頭和機(jī)組狀態(tài)進(jìn)行全面檢查,未發(fā)現(xiàn)異常,裝置外操及時啟動盤車器進(jìn)行盤車,并打開蒸汽放空閥進(jìn)行暖管、做好開機(jī)前的準(zhǔn)備工作。14點(diǎn)38分、14:42分和16:47分分別進(jìn)行了三次靜態(tài)調(diào)試試驗(yàn),每次試驗(yàn)的調(diào)速器輸出開度與二次油壓和調(diào)速汽門開度的線性關(guān)系正常。

遺留問題與改進(jìn)建議:

(1)生產(chǎn)單元對該機(jī)組進(jìn)行特護(hù)運(yùn)行,監(jiān)控好二次油壓,速關(guān)油壓、調(diào)速輸入開度等重點(diǎn)參數(shù)并做好記錄。

(2)由于本次故障為首次發(fā)生,為徹底查清原因,決定暫不更換電液轉(zhuǎn)換器。如再發(fā)生類似停機(jī)事故,內(nèi)操第一時間對ITCC的開車條件、狀態(tài)監(jiān)測、調(diào)速、油路及報(bào)警記錄畫面進(jìn)行拍照取證;外操第一時間對現(xiàn)場的二次油壓、速關(guān)油壓、控制油壓、調(diào)速汽門及速關(guān)閥狀態(tài)進(jìn)行拍照取證;儀表專業(yè)更換電液轉(zhuǎn)換器,檢查電液轉(zhuǎn)換器的電源及信號線路。

1.2 脫戊烷塔塔盤結(jié)鹽

自2015年9月底份起,脫戊烷塔塔頂壓力、塔底溫度、靈敏板溫度出現(xiàn)大幅波動,塔底重整生成油中的C4和C5含量持續(xù)超標(biāo),提高塔底溫度,增大氣相負(fù)荷后,只能維持1小時又出現(xiàn)紊亂;同時脫丁烷塔塔底輕石腦油C6組分偏高,同時含有少量C7組分,超過控制指標(biāo)(不大于1.0Wt%),表明脫戊烷塔塔頂液夾帶苯。這些跡象表明重整脫戊烷塔分離效果逐漸變差,塔頂、塔底產(chǎn)品餾程重疊,初步判斷是塔盤結(jié)鹽[1]。

通過查閱文獻(xiàn)發(fā)現(xiàn)[2],脫戊烷塔頂回流溫度約40℃,低于水蒸氣露點(diǎn)溫度,塔頂回流在下流的過程中,產(chǎn)生液相水,液相水迅速溶解氣相中的NH4Cl形成NH4Cl溶液,溶液在下流的過程中失水濃縮后與鐵銹、催化劑粉末一起沉積附著于塔板降液管,造成塔盤結(jié)鹽。現(xiàn)場用精密壓力表測量塔板總壓降為44KPa偏高,由此初步認(rèn)定脫戊烷塔32塊塔板至40塊塔板之間出現(xiàn)塔盤結(jié)鹽情況。為了解脫戊烷塔的塔內(nèi)件和氣液相分布情況,為故障原因的分析提供依據(jù),2015年11月份,海南煉化公司委托岳陽長嶺設(shè)備研究所采用γ射線掃描檢測技術(shù)對脫戊烷塔602-C-201的兩個運(yùn)行工況進(jìn)行了檢測,檢測結(jié)果表明1#-39#塔盤正常,氣液相運(yùn)行正常;40#塔盤液泛,塔盤上液層高度1米左右,第40#塔盤或其降液管存在堵塞情況。

為提高分離效果,煉油部和單元對該塔進(jìn)行了提高塔底溫度,增大回流比等大量的摸索調(diào)整,現(xiàn)靈敏板溫度與外送量、回流罐液位與回流量分別取消串級控制,控制塔底溫度≮212℃,塔頂回流量≮10t∕h,回流罐液位由外送量控制,塔底重整生成油中的C4和C5含量有所下降,塔頂壓力、靈敏板溫度趨于穩(wěn)定。解決銨鹽堵塞塔盤最有效的方法是水洗,考慮到設(shè)備、管線等原因,暫時不做水洗處理,計(jì)劃2017年大檢修期間對脫戊烷塔頂空冷器、水冷器前后增上手閥,便于下一周期對脫戊烷塔進(jìn)行水洗。

1.3 再生注氯管線堵塞

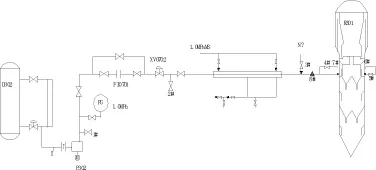

四氯乙烯經(jīng)P302加壓,分成兩路進(jìn)入再生器的氯氧化段。注氯流程如圖1所示:

圖1 注氯流程圖

2015年8月17日,再生氧分析儀多次故障,導(dǎo)致再生熱停,經(jīng)排查發(fā)現(xiàn)氧分析儀N2(再生專用氮)中含有大量四氯乙烯,P302出口壓力由正常值0.9MPa上升至1.8MPa,單元根據(jù)經(jīng)驗(yàn)判斷再生注氯線分配器出現(xiàn)結(jié)焦堵塞情況,部分四氯乙烯由疏通N2線3#閥(見圖1)倒串至再生專用氮中,引起氧分析儀故障。

處理步驟:手動熱停再生,停再生注氯泵P302,再生器壓力由0.265MPa緩慢泄壓至0.05MPa,并保持再生風(fēng)量(N2)不低于50Nm3∕h,防止空氣進(jìn)入再生器,引起再生器床層飛溫。關(guān)閉4#、5#閥(見圖1),拆開6#、7#(見圖1)法蘭,取出分配器后進(jìn)行清洗,清洗完成后恢復(fù)流程,正常開啟再生系統(tǒng),投用再生注氯流程,并標(biāo)定注氯量,同時開大疏通N2量,改善四氯乙烯結(jié)焦情況。

1.4 催化劑短暫硫中毒

2017年1月24日13:42,當(dāng)班人員在正常監(jiān)盤中發(fā)現(xiàn)重整反應(yīng)各反溫降出現(xiàn)緩慢下降,14:43分快速下降,及時報(bào)告班長和單元管理人員。截至15:35分左右,一反由115℃降低到75.2℃,二反由76.9℃降低到58.7℃,三反由53.3℃降低到40.7℃,四反由36.8℃降低到25.9℃,總溫降由268.8降低至198.6℃,由于循環(huán)氫中硫化氫含量劇增,純度由85%降低至76%,循環(huán)氫量由87000Nm3∕h增加至超量程100000Nm3∕h,產(chǎn)氫量由78000Nm3∕h降至66000Nm3∕h。

單元從原料切換,反應(yīng)溫度控制和加樣分析判斷等方面快速展開,立即裝置采取以下處置方法:

(1)加樣分析,判斷高硫組分來自何處。分別對預(yù)加氫蒸發(fā)塔C101底精制油和加裂重石進(jìn)行加樣分析,確定高硫組分來源為加裂重石腦油。

(2)切換原料,置換精制油。15:04分左右,將加裂重石腦油(30t∕h)切出,將預(yù)加氫精制油(165t∕h)外甩至3601罐區(qū),同時引進(jìn)4701罐區(qū)儲備精制油(160t∕h),重整進(jìn)料控制在160t∕h;15: 37預(yù)加氫部分由175t∕h逐步降量至160t∕h。

(3)降低反應(yīng)溫度,降低積炭量。15:20,重整各反應(yīng)器反應(yīng)溫度由517∕517∕526∕527℃按照1℃∕h速度分別降至511∕511∕521∕521℃。

(4)23:54預(yù)加氫C101底精制油硫含量低于0.5ppm后,將重整進(jìn)料由罐區(qū)精制油改為蒸發(fā)塔C101底油,各反分別按照1℃∕h速度分別提至515∕515∕525∕527℃。

(5)1月25日7:30,加裂重石腦油分析合格后,改進(jìn)預(yù)加氫蒸發(fā)塔C101,重整裝置恢復(fù)正常生產(chǎn)。

1.5 預(yù)加氫反應(yīng)器R101壓降波動

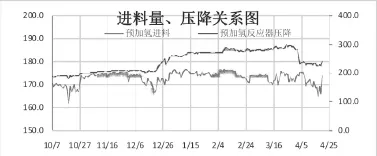

自2016年10月起,預(yù)加氫反應(yīng)器601-R-101壓降不斷上升,截止12月20日,反應(yīng)器壓降由0.19MPa上升至0.21MPa,上升速度相對比較平穩(wěn);自12月20日起,反應(yīng)器壓降突然迅速上升至0.25MPa,截止2017年3月底,,反應(yīng)器壓降已上升至0.3MPa,期間多次清洗預(yù)加氫原料過濾器,但是效果不佳;2017 年4月3日,反應(yīng)器壓降突然下降至0.25MPa,校表后仍顯示為0.25MPa,4月4日下降至0.23MPa后穩(wěn)定至今。

圖2 預(yù)加氫進(jìn)料量與反應(yīng)器壓降關(guān)系圖

原因分析:

(1)隨著裝置進(jìn)行到末期,反應(yīng)器床層頂部雜質(zhì)累計(jì),導(dǎo)致床層部分或全部被堵塞,催化劑自由通道變少,反應(yīng)器壓降迅速上升。

(2)原料油中的生膠母體,未接觸催化劑前,在高溫下迅速進(jìn)行聚合反應(yīng),形成有機(jī)微粒沉積在反應(yīng)器上部,形成焦體垢層,導(dǎo)致反應(yīng)器壓降不斷上升。

(3)受原油加工種類調(diào)整、石腦油組分變化等因素影響,反應(yīng)器頂部形成的焦體垢層破裂,反應(yīng)器壓降短期內(nèi)迅速下降,最終趨于穩(wěn)定。

下一步措施:

(1)加強(qiáng)反應(yīng)器壓降變化情況監(jiān)控,同時密切關(guān)注重整進(jìn)料各項(xiàng)指標(biāo),防止出現(xiàn)溝流現(xiàn)象,造成預(yù)加氫精制油不合格,導(dǎo)致重整催化劑中毒。

(2)制定預(yù)加氫反應(yīng)器催化劑撇頭方案。

2 結(jié)語

通過研究海南煉化擴(kuò)能改造連續(xù)重整裝置長周期中運(yùn)行出現(xiàn)的問題,提出切實(shí)可行的處理措施,在優(yōu)化生產(chǎn)工藝的同時,提出工藝改造項(xiàng)目立項(xiàng)申請,對部分老舊設(shè)備提出設(shè)備更新計(jì)劃,為重整裝置長周期平穩(wěn)運(yùn)行提供了保障。

[1]孟凡輝連續(xù)重整裝置氯腐蝕問題分析及對策.云南化工,2014,41(3).

[2]姜冶連續(xù)重整裝置解決銨鹽問題淺析.化工管理,2004.