利用帶壓開孔封堵技術更換閥門

李征非

(中國石化上海石油化工股份有限公司芳烴部,上海200540)

利用帶壓開孔封堵技術更換閥門

李征非

(中國石化上海石油化工股份有限公司芳烴部,上海200540)

在現代石油及化工生產過程中,管道運輸是必不可少的。在正常維修改造或突發事故搶修等作業時,帶壓開孔技術的應用占據著重要的位置,具有安全、環保、經濟、高效的特點,可分為帶壓開孔、帶壓封堵、帶壓割管等。文章從實際生產需求出發,介紹與分析了帶壓開孔的工作流程、施工過程中的影響因素等,并與傳統方式進行對比,最終選擇在運行的管線上帶壓開孔封堵,以達到更換閥門的目的。

帶壓 開孔 封堵 介質 安全

在石油化工行業中,遇到新舊管線碰頭、管線擴徑,裝置運行中涉及的管線泄露、腐蝕,以及閥門故障無法正常關閉截流等情況時,傳統的施工方法是待裝置有機會停車或局部停車時,對問題部位進行吹掃,然后進行常規的動火切割作業或更換備件等。此種方法使裝置帶著隱患運行,不能保證長周期運轉,這就需要使用特殊方法,在不停工情況下帶壓開孔,使裝置維持正常生產運行。帶壓開孔操作即是在管道和容器上制造接口的一種方法,對應的開孔管道或容器是處于承壓或使用狀態下的,該方法解決了傳統管道維修作業存在的停運、動用明火等風險,提高了安全性,使維修既迅速又經濟可靠。開孔后封堵或增加分支管道,保證物料輸送,無需裝置停產。

1 背景

中國石化上海石油化工股份有限公司芳烴部(以下簡稱芳烴部)5#芳烴聯合裝置在進行機泵季度定期切換期間由P-606A切至P-606B泵過程中,發現P-606A泵出口閥門(閘閥)關閉到一半時無法關動,不能正常關閉;P-606B泵投用后發現電機超電流,并且當P-606A泵電機停轉時發現,由于受P-606B泵出口壓力流量影響,P-606A泵葉輪反轉,關閉P-606A泵進口閥門后以上異常現象恢復正常,進而判斷P-606A泵出口單向閥也出現故障,不能關閉阻斷液流。經過分析與應急處理,采取關閉P-606A泵進口閥門的方式來阻止泵中葉輪倒轉,同時保證P-606B泵電機電流在正常范圍內。針對此現象積極采取措施,對出口閥進行檢修,發現閥門絲桿上有銅屑,認為是閥標螺母損壞,更換閥桿螺母,但更換后沒有效果,無法徹底解決問題,該出口閥只能保持常開狀態。

通過對現場情況的分析,認為有兩種解決辦法:一種是裝置停車,將抽出液塔切出后對閥門進行更換;另一種是保持在線運行狀態對管線進行在線封堵,隔離出該閥門后進行更換。

管道內主要物料組成為質量分數為97.96%的對二甲苯(PX),該段管線為外徑219 mm、管線壁厚9.5 mm的20#無縫鋼管,泵設計溫度150 ℃,出口壓力0.57 MPa,流量300 m3/h,泵的實際溫度為130 ℃。

2 帶壓開孔封堵技術

2.1 帶壓開孔封堵原理

帶壓開孔封堵可以對正在運行中的管線實行不停止輸送物料施工作業,主要包括帶壓開孔、帶壓封堵、帶壓割管等3項技術,它的主要原理是:在帶壓運行輸送物料的管線上,對要安排施工或搶修處理部位進行封堵,通過使用專業的開孔封堵設備截斷該管段介質的流通,或對目標管段的兩端進行雙封雙堵,架設臨時旁路保證繼續輸送介質,完成對目標管段的施工。

2.2 主要開孔設備

開孔機由鉆桿、進給機構、機殼、操縱桿、護套和連接盤等部件組成。開孔機與其連接的夾板閥構成密閉空間,以機械切削的方式在運行管道上加工出圓形的孔,此孔用于后續封堵。封堵器由傳動軸、密封皮碗、定位裝置、操作手柄等零部件組成。

目前常用的封堵方式為盤式封堵,就是用和被封堵的管線直徑相同的封堵盤來進行封堵,把盤式封堵頭送入管線內。盤式封堵的特點是封堵速度快,承壓性高,密封性好,封堵時間相對較長。下封堵器由操作手柄、主軸、定位裝置、連接盤、內外卡鉗等組成。開孔機、封堵器、下封堵器共用一個機架,機架作用是為以上設備提供支座。

2.3 開孔方式

開孔方式分為管道垂直開孔、卡具管道開孔、管道開斜孔、管道倒立開孔、儲罐開孔。此次裝置為在線管線更換閥門,采用管道垂直開孔進行帶壓封堵。

3 封堵流程

3.1 現場勘探

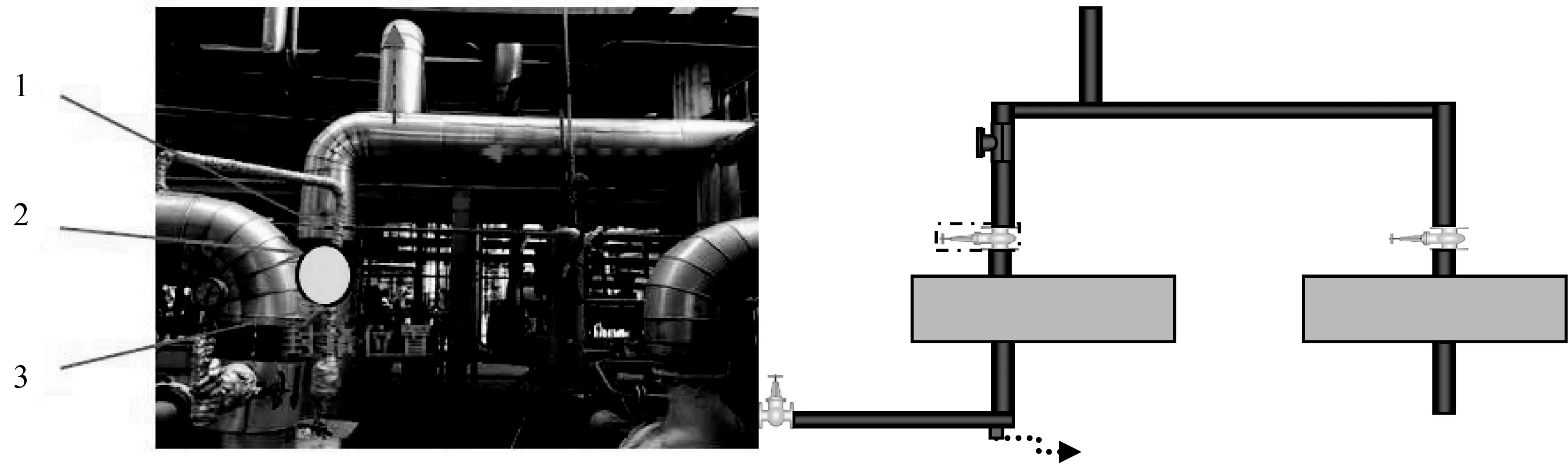

對現場位置及環境進行預先查看,現場及管線見圖1,選擇測量點從上到下依次標記為1、2、3。

(a)現場示意 (b)管線

在線封堵前,對將要開孔的部位進行管壁測厚及橢圓度檢測,得到測厚值,如表1所示(以正東方向為基礎,順時針每60°測量一點)。

表1 現場壁厚測量 mm

3.2 在線開孔

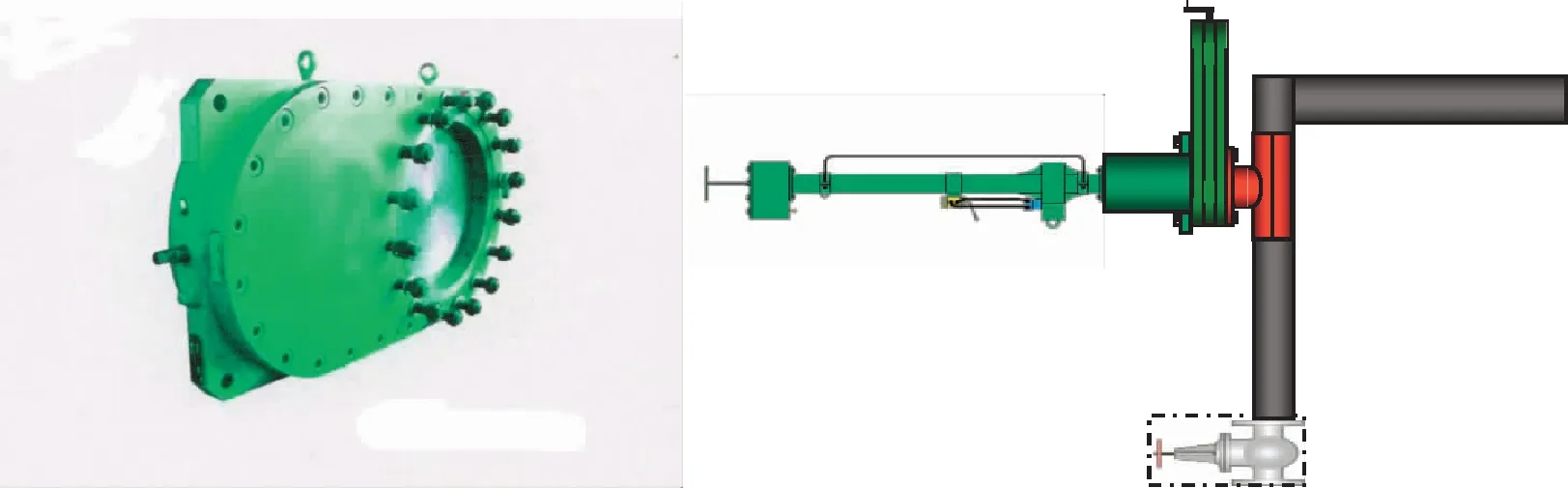

確定在線開孔位置及開孔施工條件合格后,對該部位進行焊接三通作業,三通見圖2。

根據SY/T4103—2006《鋼質管道焊接及驗收》標準,確定管道允許帶壓施焊的壓力計算公式:

P=2σs(T-C)÷D×F

式中:P——管道允許帶壓施焊的壓力,MPa;

σs——管材的最小屈服極限,MPa;

T——焊接處管道實際壁厚,mm,φ219管道實際測量得到壁厚為8 mm;

C——因焊接引起的壁厚修正值,一般情況下取2.4 mm;

D——管道外徑,mm;

F——安全因子(原油、成品油管道取0.6,天然氣、煤氣管道取0.5)。

圖2 焊接三通

本次施工需焊接管道允許帶壓施焊的壓力為:

P=2×180×(8-2.4)÷219×0.6

=5.523 MPa

經過計算,現場管線均符合帶壓施焊條件。

現場焊接作業時,根據《現場設備工業管道焊接工程施工及驗收規范》,為降低焊接時施焊部位管線內壁的溫度,防止對管線造成局部過熱引發危險,焊接第一遍的時候采用小電流(低于90 A)點焊方法實施焊接,每次起弧時間必須控制在10~30 s;焊接長度不能超過4 cm,并且間隔一段時間后才能進行下一次起弧。完成所有焊接工作后,對封堵管件焊道進行焊接工藝檢測與驗收,在驗收后安裝夾板閥及開孔機,具體見圖3。

(a)夾板 (b)開孔機示意

對安裝好的開孔機和夾板閥進行整體試壓和氮氣置換,然后進行氣密性測試,通過接入孔注入氮氣,維持壓力為管線運行壓力的1.5倍。

開孔作業前檢查開孔刀具在連接箱里的位置是否存在偏心,若有則卸下刀具逐一檢查對中。開孔過程中,根據開孔大小及管壁厚度注意調整鉆機的轉數,具體見圖4。

圖4 開孔示意

3.3 開孔封堵

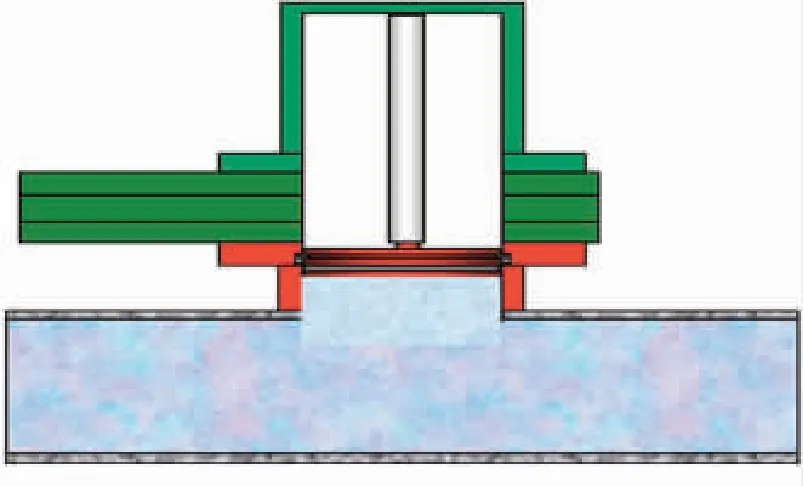

盤式封堵頭采用氟橡膠封堵皮碗,此為耐高溫、耐腐蝕的高強度皮碗,將符合管道內徑的皮碗安裝在封堵頭上自開孔處進入帶壓輸送介質的管道內,通過機械轉折,將皮碗垂直于管道,利用管道介質的壓力將皮碗唇邊產生外漲力至管道內壁達到封堵目的,具體見圖5。

圖5 封堵示意

3.4 管線塞堵

待更換好閥門后,進行管線塞堵作業。塞堵器在安裝前應先調試合格,并且安裝時必須與管線垂直。先拆除封堵頭,通過塞堵器將內部的堵餅固定在封堵法蘭里,然后拆除塞堵器和夾板閥,安裝管件盲板。安裝堵餅結構如圖6所示。

圖6 管線塞堵示意

4 主要影響因素

施工涉及動火焊接、切削、更換備件等作業,并且是在存在易燃易爆的帶壓化工物料條件下進行的,受到諸多因素影響,這給整體施工帶來很多危險。因此對于施工前期準備、施工期間施工現場、完成施工后的收尾工作等,要求嚴格準備應急預案及備品備件,確保人員安全。對于涉及到的重要因素進行分析,依照SY/T 6150.1—2011《鋼制管道封堵技術規程:塞式、筒式封堵》,具體如下。

4.1 管壁測量

對待開孔管線管壁測厚。因為在帶壓開孔封堵施工中,管道內存在流動的工藝介質,尤其是在管線內含有易燃易爆的介質情況下,若在焊接過程中將管壁燒穿,后果不堪設想。所以應在事前對管壁進行測厚,記錄數據并進行分析,制定正確的焊接工藝,確保安全。

4.2 焊接要求

焊接前,將焊條進行烘干處理,放入保溫桶,并立即進行焊接作業。焊接過程中,控制管壁溫度,防止長時間焊接造成管線局部過熱從而將管線燒穿。對于增加的不同厚度的三通管件,應考慮與母材管線厚度的比值,選擇相對應的焊接角度與焊接高度。

為確保法蘭或相應管件與待開孔管線臨近處的強度和角焊縫的質量,防止開孔后出現泄漏等現象,可采用在開孔處增加補強圈的方法。

4.3 備件準備

法蘭和閥門等作為永久性的部件需要留在管道上,一定要嚴把質量關。材料必須經過驗證,閥門必須試壓合格。法蘭與接管的焊縫必須根據管道等級進行射線檢測并驗收合格后,才能繼續施工。

4.4 開孔過程

在進行開孔時,切削過程會產生一定量的鐵屑,應考慮管道內的介質和整個工藝過程是否允許。雖然有資料介紹通過設置鐵屑回收器已解決了鐵屑的回收問題,但實際效果如何很難驗證。在對管內清潔要求較高的場合,仍需考慮鐵屑的影響。

另外應考慮設備質量對管線的影響,特別是一些小口徑管線,在垂直方向開孔時,要核驗管線的承重能力。在水平方向開孔時,可另用支架支撐開孔機,以避免管線因受到過大的彎矩而產生意外。

4.5 開孔設備密封

在整個開孔施工過程中,涉及到切削時的密封,要防止物料泄露以及防止空氣進入內部形成爆炸混合物;更換刀具與封堵器時,避免物料噴出;開孔施工和更換備件完成后,管線開孔處要進行封堵。以上這些都需要用氮氣保壓隔絕空氣。除此之外,在管線封堵過程中,要控制好封堵部位兩端的壓差,以及在最后提取封堵頭和放置堵餅時的管線壓差。

4.6 適用范圍

根據開孔封堵現有技術,可適用于管徑為50~1 600 mm的管線,管道輸送的介質溫度為-20~200 ℃的油、天然氣、煤氣、水及無強腐蝕性介質等,管線運行的壓力為0~6.4 MPa,開孔直徑為15~1 200 mm。

5 經濟效益分析

此次檢修的P-606泵為抽出液塔頂回流泵,運行狀態直接影響PX產品的產出。一旦P-606A發生故障將無法檢修,P-606B只能單泵運行。在此前提下如果P-606B泵發生故障,裝置需停車檢修,預計需停車6天,如果按照83%負荷計算(裝置低負荷運行情況),6天內PX產量約為9 600 t,造成的直接經濟損失(能耗方面):0.307 8×9 600 t×3 000=886萬元(估值),其中6天內未產出的PX產量可以在后期的負荷調整中恢復回來。

如按照帶壓堵漏方案施工,雖然施工風險較高,存在物料泄漏、火災或人身傷害等隱患,但不產生能耗和物耗。如施工過程中發生意外情況,需按應急預案處理進行處置,預計損失將大于886萬元。如若施工中平穩操作,按照計劃完成帶壓開孔封堵,則避免了裝置停車,保障產品正常生產,只需支付帶壓開孔施工作業費用及相應安全保障設施費用。此帶壓施工作業在2012年中國石化上海石油化工股份有限公司公用事業部DN800 mm火炬管線、2014年9月6#煉油裝置DN600 mm煙道氣管線等管線檢修上均有成功案例。

6 結語

選擇采用管道帶壓開孔封堵更換出口閘閥、單向閥方法消除隱患。此舉能夠保證不影響裝置的正常生產,避免了不必要的能耗損失,降低了維修成本,而且安全有效地解決了現場閥門更換的問題。

Replacement of Valve with the Pressure Tapping and Plugging Technology

Li Zhengfei

(AromaticsDivision,SINOPECShanghaiPetrochemicalCo.,Ltd.,Shanghai200540)

In the process of modern petroleum and chemical production,pipeline transportation is indispensable.In the normal operations as maintenance,renovation and emergency repair,with pressure tapping technology occupies an important position with its characteristics of safety,environmental protection,economy and high efficiency.The technology includes with pressure tapping,with pressure plugging and with pressure cutting tube.Based on the demand of actual production,this paper introduces and analyzes the working flow of tapping with pressure,the influencing factors in the construction process,and compares it with the traditional ways.Finally,with pressure tapping and plugging for the running pipeline is recommended for replacement of valves.

with pressure,tapping,plugging; medium;safety

2016-11-01。

李征非,男,1988年出生,2012年畢業于中國石油大學(華東)過程裝備與控制工程專業,從事芳烴設備管理工作。

1674-1099 (2017)02-0048-05

TQ082

A