宣鋼4號高爐長期穩(wěn)定生產(chǎn)實踐

王聰淵

(河北鋼鐵集團宣鋼公司,河北張家口 075100)

宣鋼4號高爐長期穩(wěn)定生產(chǎn)實踐

王聰淵

(河北鋼鐵集團宣鋼公司,河北張家口 075100)

對宣鋼4號高爐長期穩(wěn)定生產(chǎn)實踐進行了總結(jié)。通過適當提高鼓風(fēng)動能與理論燃燒溫度,建立爐缸活躍指數(shù)管理機制;上部優(yōu)化“平臺+漏斗”料面結(jié)構(gòu),穩(wěn)定煤氣流分布;選擇合理的熱制度與造渣制度,保證良好的渣鐵流動性等措施,實現(xiàn)了高爐長期穩(wěn)定順行及經(jīng)濟指標的改善。

高爐;爐缸;煤氣流;穩(wěn)定

1 引言

宣鋼4號高爐(1800 m3)于2005年10月24日點火開爐,高爐采用了PW串罐無鐘爐頂、雙邊矩形出鐵場、全軟水聯(lián)合密閉循環(huán)、三段銅冷卻壁(爐腹、爐腰、爐身下部)、法國技術(shù)國內(nèi)制造的陶瓷杯、日本NDK碳磚、3座改進型高溫內(nèi)燃式熱風(fēng)爐等一系列先進設(shè)備。4號高爐經(jīng)過大量的理論研究和生產(chǎn)實踐,實現(xiàn)了爐況長周期穩(wěn)定順行,技術(shù)經(jīng)濟指標不斷改善。

2 宣鋼4號高爐穩(wěn)定控制技術(shù)措施

2.1 建立爐缸活躍指數(shù)管理機制

爐缸工作是高爐冶煉的基礎(chǔ),爐缸工作的好壞直接影響到爐況的穩(wěn)定。4號高爐引入爐缸活躍指數(shù)概念,建立了爐缸活躍指數(shù)管理機制:

式中:A1—爐缸活躍指數(shù);

TD—爐缸中心溫度(℃);

TC—爐缸側(cè)壁溫度(℃)。

結(jié)合長期的冶煉實踐,最終得出4號高爐冶煉參數(shù),爐缸活躍指數(shù)不宜低于1.9,設(shè)定預(yù)警值2.20,嚴重預(yù)警值2.00。4號高爐從以下兩方面入手,保證爐缸活躍性。

2.1.1 提高鼓風(fēng)動能,保證穩(wěn)定而有力的中心氣流

對于大型高爐而言,保持足夠的鼓風(fēng)動能可以確保合理長度的回旋區(qū),高爐一次煤氣流趨向中心,使徑向分布趨于均勻,從而保證穩(wěn)定的中心氣流,使死料柱保持一定溫度,維持一定透氣性和透液性,以確保爐缸活躍。特別是沒有中心焦的裝料制度,必須要有足夠的中心氣流,才能保證爐缸活躍[1]。4號高爐原料品位低,渣量大,并且鈦升高時燒結(jié)礦低溫還原粉化率高,料柱的整體透氣性差,壓差升高,在冶煉過程中爐缸中心吹不透。

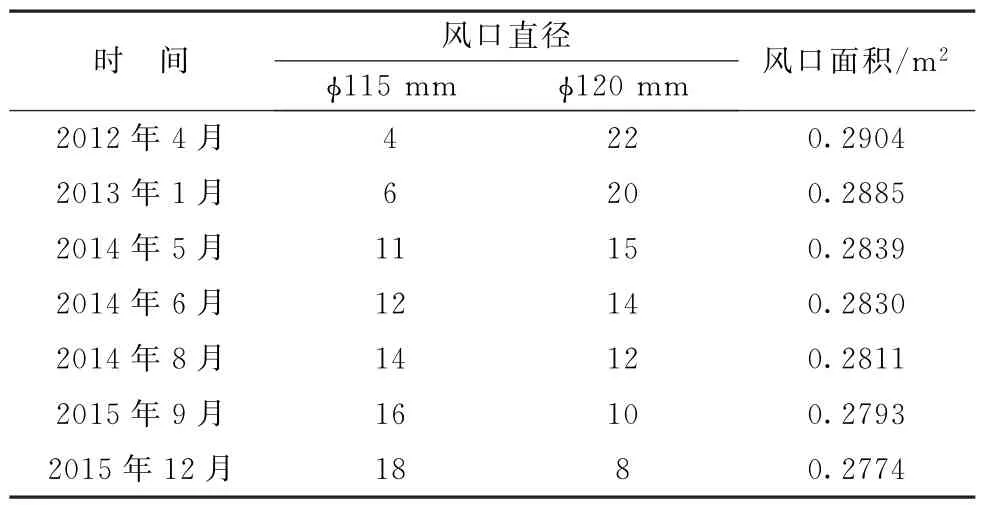

通過采取縮小風(fēng)口面積、提高鼓風(fēng)動能、控制死焦堆體積,保證爐缸透氣性、透液性。休風(fēng)過程中逐漸用?115 mm風(fēng)口替換?120 mm風(fēng)口,風(fēng)口面積由0.290 4 m2穩(wěn)定至0.277 4 m2,見表1。4號高爐實際風(fēng)速由220~230 m/s提高到230~250 m/s,鼓風(fēng)動能由100~110 kJ/s提高到110~120 kJ/s,回旋區(qū)向中心推移,實現(xiàn)了爐缸活躍及邊緣氣流的穩(wěn)定。

表1 宣鋼4號高爐風(fēng)口調(diào)節(jié)統(tǒng)計表

2.1.2 適當提高理論燃燒溫度

高爐風(fēng)口區(qū)理論燃燒溫度是判斷高爐爐缸熱狀態(tài)的重要參數(shù)之一,其范圍應(yīng)能滿足高爐正常冶煉所需的爐缸溫度和熱量,即保證液態(tài)渣鐵充分加熱,爐缸熱交換和還原反應(yīng)正常進行,噴吹燃料在回旋區(qū)迅速燃燒[2]。

適宜的理論燃燒溫度隨高爐冶煉條件變化而變化,針對4號高爐爐役后期爐內(nèi)散熱損失增加,通過適當提高高爐理論燃燒溫度(2250±30)℃(原2200℃±30℃),保證了爐缸熱狀態(tài)的合理,為高爐長期穩(wěn)定奠定了基礎(chǔ)。

2.2 優(yōu)化“平臺+漏斗”料面結(jié)構(gòu),穩(wěn)定煤氣流分布

使用以形成布料平臺為根本的裝料制度,使平臺的寬度和穩(wěn)定性達到最佳狀態(tài),形成合理的兩道氣流,提高高爐的適應(yīng)性和最佳的煤氣利用率,保證爐溫充沛穩(wěn)定,渣鐵流動性好,下料均勻穩(wěn)定,爐體溫度合適穩(wěn)定。

針對高爐原燃料切換頻繁,入爐品位降低,渣比升高的現(xiàn)狀,裝料調(diào)整上采用進一步抑制邊緣氣流,打開中心氣流。布料矩陣由演變?yōu)楦郀t煤氣利用率提高,抵抗原燃料變化的能力增強。形成了適合4號高爐爐型特征及原燃料條件的裝料制度,后續(xù)操作中,根據(jù)爐況具體原燃料與煤氣流變化,臨時微調(diào)料制,保持基本料制不動,2016年高爐煤氣利用率見圖1所示。

圖1 宣鋼4號高爐煤氣利用率變化趨勢

2.3 以熔滴實驗指導(dǎo)高爐配料結(jié)構(gòu),改善透氣性

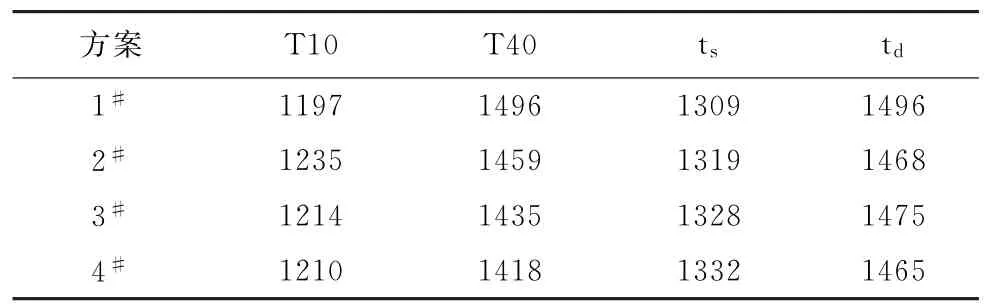

高爐內(nèi)軟熔帶和滴落帶的形成與變化對高爐操作順行影響極大,熔滴試驗可對礦種綜合冶金性能進行檢測,對于高爐含鐵爐料冶金性能的把握具有重要的意義,國內(nèi)各鋼鐵企業(yè)越來越關(guān)注爐料軟熔滴落性能的研究。4號高爐利用不同配比PB礦爐料及熔滴性能實驗結(jié)果(見表2、表3)指導(dǎo)優(yōu)化入爐原料結(jié)構(gòu)。

表2 爐料結(jié)構(gòu)實驗方案(%)

表3 熔滴試驗結(jié)果(℃)

其不同高爐爐料結(jié)構(gòu)軟熔帶的位置和軟熔區(qū)間薄厚的變化見圖2所示。

從圖2可知,高爐爐料軟熔帶的位置隨著PB礦配比的增加逐漸降低,軟熔帶的厚度(Δtds)隨著PB礦配比的增加逐漸變窄,說明PB礦的加入有助于改善高爐料層的透氣性。

通過綜合分析熔滴試驗結(jié)果,結(jié)合供料平衡,4號高爐爐料結(jié)構(gòu)逐步演變?yōu)椤盁Y(jié)礦75%+球團礦15%+PB礦10%”,后續(xù)實踐證明,高爐軟熔帶位置及厚度較為合適,高爐透氣性較之前有所提高,為強化冶煉創(chuàng)造了條件。

圖2 高爐爐料結(jié)構(gòu)軟熔帶的位置和軟熔區(qū)間薄厚的變化

2.4 合理的熱制度與造渣制度控制

合理的熱制度和造渣制度對爐況長期穩(wěn)定順行非常重要。4號高爐鐵水溫度控制在1490℃以上, [Si]控制在0.25%~0.40%,R2控制為1.18± 0.02,在實際操作中,卻形成了控制下限爐溫,用偏上限爐渣堿度去保鐵溫的模式。短時間內(nèi)確實取得了較好的效果,但隨著時間的推移,發(fā)現(xiàn)高爐抗波動能力差,指標提升空間窄。

后通過提高[Si]控制范圍0.3%~0.45%,降低R2控制范圍至1.16±0.02,統(tǒng)一三班工長操作,控制正常爐溫水平,嚴格保證鐵水物理溫度1490℃以上,實踐證明并未出現(xiàn)爐內(nèi)壓量關(guān)系緊張,下料減少及指標走差的現(xiàn)象,高爐穩(wěn)定性反而增強,抗波動能力提高。高爐鐵水[Si]及爐渣R2變化見圖3。

2.5 摒棄“短、頻、快”的出鐵模式,延長出鐵時間

由于入爐品位偏低,渣量大,生鐵含鈦偏高,導(dǎo)致宣鋼高爐鐵前憋風(fēng)現(xiàn)象明顯,為此,一直以來,宣鋼高爐沿用“短、頻、快”的出鐵模式,不但爐前工作量大,耗材高,而且鐵前憋風(fēng)的現(xiàn)象并未得到實質(zhì)性的改觀。

4號高爐通過技術(shù)攻關(guān),對出鐵模式進行了優(yōu)化,采用小鉆頭縮小鐵口孔道,延長出鐵時間,高爐日出鐵次數(shù)由(15±1)次降低到(12±1)次,延長了出鐵間隔時間,不僅改善了渣鐵的滲透性,鐵前憋風(fēng)現(xiàn)象得到了很好的緩解,同時減少了鐵水在爐缸內(nèi)環(huán)流或紊流對爐缸側(cè)壁的侵蝕,對爐況穩(wěn)定起到了積極的效果,同時減輕了爐前的工作強度,降低了生產(chǎn)成本。

圖3 宣鋼4號高爐鐵水[Si]及爐渣R2變化趨勢

3 效果

通過采取以上技術(shù)措施,4號高爐實現(xiàn)了長期穩(wěn)定順行,爐型保持良好,技術(shù)經(jīng)濟指標不斷優(yōu)化,取得了良好的經(jīng)濟效益。主要技術(shù)經(jīng)濟指標見表4。

表4 宣鋼4號高爐技術(shù)經(jīng)濟指標統(tǒng)計表

4 結(jié)語

研究4號高爐穩(wěn)定控制技術(shù)基本規(guī)律,進一步優(yōu)化和改進宣鋼及其它鋼廠大型高爐爐缸活躍性和煤氣流控制技術(shù),提升應(yīng)對高爐原燃料劣化的操作技術(shù),對推進大型高爐操作技術(shù)進步和長期穩(wěn)定順行具有重要指導(dǎo)意義。

[1] 董艷忠,盧健光,劉志朝.邯寶2號高爐低燃料比冶煉操作實踐[J].煉鐵,2011(4):19-22.

[2] 成蘭伯.高爐煉鐵工藝及計算[M].北京:冶金出版社, 1991:230-231.

Long-term Stable Production of Xuansteel’s No.4 BF

WANG Congyuan

(Xuansteel Ironworks,Hebei Steel Group,Zhangjiakou 075100,Hebei,China)

The paper summarizes the practice on long term stable production on Xuansteel’s No.4 BF.A series of effective technical measures were taken,such as building management mechanism about blast furnace hearth active degree by improving the blast kinetic energy and theoretical combustion temperature,optimizing upper“platform+ funnel”burden surface structure to stabilize gas flow distribution,choosing reasonable thermal system and slagmaking system to ensure fluidity of slag and iron,realized long-term smooth operation and improvement on economic indexes.

blast furnace,hearth,gas flow,stable

TF54

A

1001-5108(2017)03-0027-03

王聰淵,工程師,主要從事高爐煉鐵生產(chǎn)及管理工作。