軌道交通內裝飾用蜂窩板結構、工藝優化

何飛

(南京康尼機電股份有限公司,江蘇 南京 210039)

軌道交通內裝飾用蜂窩板結構、工藝優化

何飛

(南京康尼機電股份有限公司,江蘇 南京 210039)

本文通過研究電器柜、端墻面板的結構和制造工藝,優化改進面板結構形式,優化制造工藝,從而降低此類產品的制造成本且面板強度不發生改變。同時,還可以降低整車內裝飾的制造成本,為軌道交通車輛內裝飾帶來經濟效益。

軌道交通;內裝飾;蜂窩板;結構;工藝

1 現有結構及制造工藝

以某地鐵項目為例,在地鐵車輛每節車的端部常常設置了電器柜裝置,里面用以擺放軌道車輛電器元件的控制系統,因此通常稱為電器柜。其結構主要有3部分組成:電器柜骨架、電器柜面板、電器柜門。電器柜骨架通過緊固件直接與車體連接,其主要由鋁型材和鈑金件焊接而成,表面處理方式為噴塑。電器柜門和電器柜面板通過鎖和鉸鏈與電器柜相連。柜門和面板四周粘貼海綿緩沖墊,固定到電器柜骨架上用以密封、緩沖用。通常電器柜門可以通過專用鑰匙打開,用以日常檢查、保養。電器柜面板不經常打開,僅用于車輛大修時或電器元件損壞更換時打開。

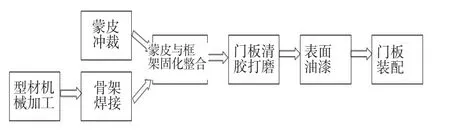

電器柜門主要采用鋁板+鋁蜂窩(鋁型材框架)+鋁板的三明治結構形式,其厚度通常為8~35mm,里面配有鋁塊嵌件,用于鉸鏈及鎖部件的固定用。表面處理方式為油漆[1]。目前,電器柜門及電器柜面板常用的制造工藝流程是:①內、外蒙皮鋁板沖裁;②鋁型材框架焊接;③鋁蜂窩、鋁框架、內外蒙皮涂膠固化;④門板四周封膠(有鋁型材框架則此部省略);⑤門板清膠、打磨;⑥門板外表面油漆;⑦門板上裝配其他零部件。具體流程如圖1、2所示。

圖1 帶骨架蜂窩板工藝流程

圖2 不帶骨架蜂窩板工藝流程

根據強度計算在門板厚度較薄時(一般10mm左右),鋁型材框架可以直接用鋁蜂窩代替,固化后四周通過填補膠黏劑補平。門板固化過程中的膠黏劑,一般有2種:一種是單組分的熱固化膠膜,一種是A、B組分的冷固化糊狀膠。這兩種膠黏劑各有優點和缺點。熱固化膠膜其結構上有網狀絲網固定粘接膠,施工過程中布膠方便,膠層厚度均勻,固化后產品表面平整度較好,溢膠程度易受控制,固化成型時間較快。但由于其粘接膠特性,固化粘結時需要加熱到100℃以上進行固化,因此能耗較高,且膠膜采購成本相對較高[2]。

冷固化糊狀膠由于采用A、B組分調配而成,其布膠時通常采用手工涂覆或機器噴涂,由于膠的流淌性,固化后膠層的厚度相對難控制,溢膠位置難以控制,門板固化后表面平整度相對較差,固化成型時間相對較長。但由于其低廉的采購成本、較低的固化粘接溫度,因此也常使用于電器柜門板[3]。

2 現有結構和工藝分析

對產品的結構、制造工藝進行分析,具體如下。

2.1 強度分析

門板的強度主要由內、外蒙皮和鋁蜂窩固化成一體后構成。鋁板蜂窩的材料、規格、蜂窩的孔徑大小對門板的強度有影響。現方案內、外蒙皮的材料為5052 H22,規格為2 000mm×1 000mm×1mm;鋁蜂窩的材料為3003,規格為0.06mm×3mm×8mm(8×1000×2000)。

2.2 外觀分析

電器柜骨架采用噴塑處理。電器柜面板固化后四周封膠主要起密封、美觀作用,外表面油漆處理主要起美觀、防腐作用,內側一般底漆處理主要起防腐作用;面板裝配到電器柜骨架上存在一定色差。

2.3 制造工藝分析

工藝流程按照傳統的軌道車輛門系統的工藝路線方案,先內外蒙皮沖裁加工及框架型材機加工、焊接(面板厚度在10mm此工序可以省略),然后蒙皮、框架、蜂窩一體粘接固化成型,隨后轉表面打磨、油漆處理,最后轉入裝配。其工藝流程涉及機加工、焊接、粘接固化、打磨、油漆和裝配等六大工序,工序流程和周轉次數較多。

2.4 成本分析

通過對制造工藝流程分析及制造成本核算,其成本附加較高的工序有焊接工序、粘接固化工序、油漆工序。

3 改進的結構及制造工藝

通過對原有結構和制造工藝分析,優化改進了如下內容。

3.1 結構改進

將外蒙皮四周進行翻邊處理,翻邊高度與蜂窩板厚度一致,翻邊后對四角處進行局部焊接、打磨處理,使外蒙皮翻邊四周形成整體,增加了蒙皮的強度。鋁蜂窩填充在外蒙皮內,內蒙皮覆蓋在鋁蜂窩上,與外蒙皮翻邊保持齊平。裝配時,內蒙皮與外蒙皮的拼縫處可以用原有的裝飾條進行遮蔽[4]。

3.2 蒙皮定位改進

通過新增鎖部位的嵌塊,定位內、外蒙皮的位置,防止固化時,內蒙皮在膠層上的蠕動。同時,加強了鎖部位的結構強度,提高了使用壽命。

3.3 制造工藝的改進

將原有的先粘接固化、然后油漆的工藝流程,通過前面的設計結構優化,改為先進行表面噴塑,然后再粘接固化的工藝流程。此流程的優化在于將原有的油漆工序改為了噴塑工藝。同時,膠膜的熱固化改為了雙組分糊狀膠,降低了的固化溫度,減少了能源的損耗[5]。改進后的工藝流程如圖3所示。

圖3 不帶骨架蜂窩板工藝流程

3.4 溢膠控制與改進

由于采用了雙組分糊狀膠的固化方式,粘接劑在未固化前具有一定的流淌性,因此固化時的溢膠問題需要提前考慮。同時,由于采用了先表面噴塑后粘接固化的形式,溢膠的問題會帶來后續清膠工序的難度。

3.5 粘接劑的改進

由于采用了先表面噴塑后固化的工藝流程,如采用熱固化膠膜,加熱時會影響噴塑表面的質量,因此改用雙組分的糊狀膠,在降低原材料成本的同時,降低了固化能耗。

3.6 表面涂裝的改進

采用成本相對低廉的表面噴塑處理替代原有的油漆方式,從防腐能力和外觀上,噴塑的性能均能與油漆保持一致。同時,內蒙皮的防腐、裝飾上,可以根據客戶的要求,定制不同的表面涂裝方案。

4 方案的對比分析

通過理論計算和有限元分析,對比2種方案:運用有限元分析軟件,對2種結構的蒙皮和門板進行受力分析。假設條件為門鎖和鉸鏈處全約束,門板施加1 000Pa壓力(相當于整個門板上施加130kg力);需求解的信息為蒙皮的變形、門板的變形和應力。材料屬性如表1所示,分析對比結果如表2所示。計算結果表明,蒙皮翻邊后,蒙皮強度得到明顯提升,固化后門板剛度提升了1.1%。

5 結論

通過上述的結構與工藝改進,相對原有設計方案,改進后的方案有如下優點:①設計結構的改進,使工藝流程得到優化,減少四周封膠的工序;②原有方案中電器柜骨架和面板分別采用噴塑和油漆的方式,存在一定色差,改進方案后在降低成本的同時統一了門框骨架和門板表面的處理方式,使顏色趨于一致,提高質量;③原有方案采用鋁蜂窩和蒙皮方式,門板剛度相對不高,固化受熱后易產生變形,現采用蒙皮折彎翻邊形式,加強了蒙皮的剛性,同時采用低溫固化,固化后門板的強度有所增強;④通過優化結構,改進了粘接固化方式,改變了粘接劑,改變了表面處理方式及先后順序,使制造成本減少為原有的1/3,改進后的方案有很大的經濟性;⑤新結構方案為軌道車輛內裝飾中的蜂窩板類的零件設計與制造提出了新的解決思路,根據不同強度要求,此結構的門板可以根據使用要求在外蒙皮固化前增加一些型材加強筋或嵌塊,以滿足蜂窩板強度和安裝要求。后續蜂窩板類的延伸類產品的結構將會更加豐富。

表1 材料屬性表

表22 種方案對比表

[1]曾愛平,薛穎,錢宇峰,等.鎂合金表面改性新技術[J].材料導報,2000(3):19-20.

[2]章令暉,韓宇,沃西源,等.蜂窩夾層結構常見制造缺陷分析[J].航天返回與遙感,2006(1):57-61.

[3]姚軍,孫廣平,賈樹盛.鎂合金表面處理的研究進展[J].焊接技術,2004(6):4-6.

[4]韋娟芳,冀有志,龔博安.星載蜂窩夾層結構天線復合材料力學性能檢測[J].宇航材料工藝,2007(5):8-12.

[5]趙景麗.蜂窩夾層結構復合材料的性能研究[D].西安:西北工業大學,2002.

Honeycomb Panel Structure and Process Optimization for Interior Decoration of Rail Transit

He Fei

(Nanjing Kongni Electromechanical Limited by Share Ltd.,Nanjing Jiangsu 210039)

In this paper,the structure and manufacturing process of the electrical cabinet and end wall panel were studied.The structure of the panel was optimized,and the manufacturing process was optimized,so as to reduce the manufacturing cost of the product,and the panel strength does not change.At the same time,it can also reduce the manufacturing cost of vehicle interior decoration,and bring economic benefits for the interior decoration of rail transit vehicles.

rail transit;interior decoration;honeycomb panel;structure;technology

U270.38

A

1003-5168(2017)05-0099-03

2017-04-08

何飛(1981-),男,碩士,工程師,研究方向:機械設計、工藝研究。