基于氣液兩相流的軸承性能模擬試驗(yàn)臺(tái)設(shè)計(jì)

曹薇,彭朝林,李興林

(1.廣東水利電力職業(yè)技術(shù)學(xué)院 自動(dòng)化工程系,廣州 510925;2.長(zhǎng)安大學(xué) 汽車學(xué)院,西安 710064;3.杭州軸承試驗(yàn)研究中心有限公司 博士后工作站,杭州 310022)

軸承性能模擬試驗(yàn)是軸承研制過程中的關(guān)鍵環(huán)節(jié),其可靠性直接關(guān)系到產(chǎn)品性能及研制成本[1-2]。通常,軸承性能模擬試驗(yàn)中只考慮液體潤(rùn)滑單相狀態(tài),而軸承在高速旋轉(zhuǎn)的過程中,潤(rùn)滑油在其離心力的作用下甩向外圈并與周圍的氣流混合,會(huì)形成一定壓力的氣液兩相流,因此,凡是油液潤(rùn)滑軸承的性能模擬試驗(yàn)都應(yīng)該考慮氣液兩相流的情況[3-8]。為了盡可能模擬軸承的實(shí)際工況和使用條件,設(shè)計(jì)了引入氣液兩相流的軸承性能模擬試驗(yàn)臺(tái)。

1 試驗(yàn)臺(tái)總體設(shè)計(jì)及工作原理

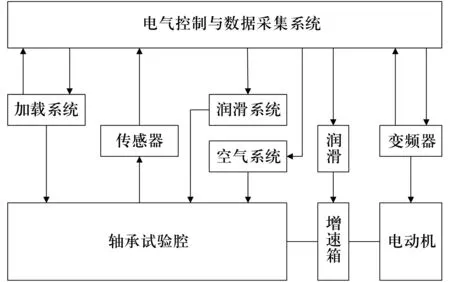

軸承性能模擬試驗(yàn)臺(tái)采用分系統(tǒng)設(shè)計(jì)原則,主要包括主拖系統(tǒng)、電液比例加載系統(tǒng)、潤(rùn)滑系統(tǒng)、空氣系統(tǒng)、電氣控制及數(shù)據(jù)采集系統(tǒng)等,其結(jié)構(gòu)組成如圖1所示。其中,主拖系統(tǒng)為試驗(yàn)臺(tái)提供驅(qū)動(dòng)力,電動(dòng)機(jī)的轉(zhuǎn)速在變頻器及其控制系統(tǒng)作用下實(shí)現(xiàn)無(wú)級(jí)調(diào)速,電動(dòng)機(jī)、增速箱及軸承試驗(yàn)腔連接軸之間用聯(lián)軸器連接。

圖1 軸承性能模擬試驗(yàn)臺(tái)結(jié)構(gòu)框圖

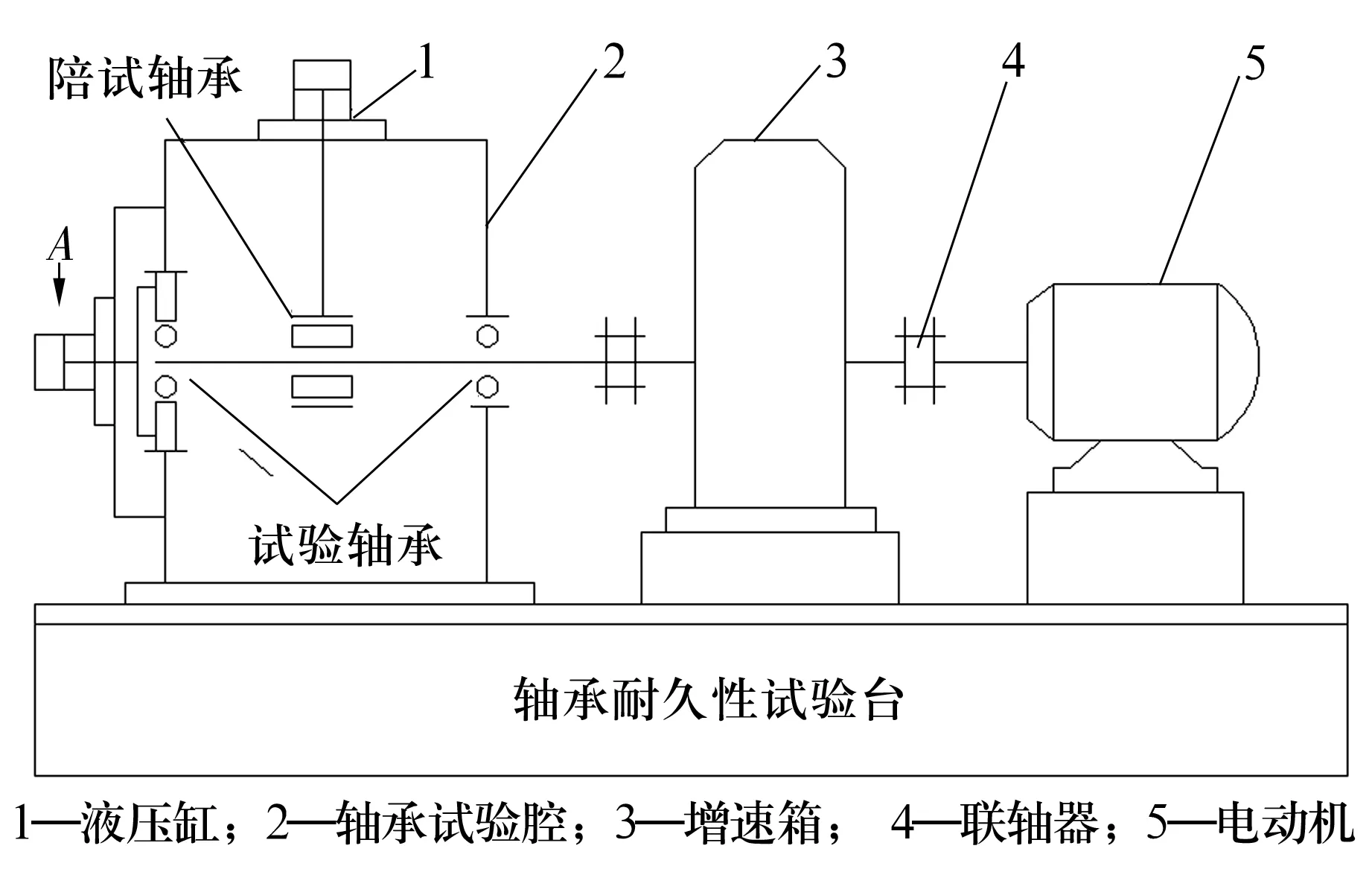

試驗(yàn)臺(tái)的機(jī)械主體結(jié)構(gòu)如圖2所示。在主軸上,右端試驗(yàn)軸承的軸承座固定在試驗(yàn)箱體上,為試驗(yàn)軸軸向定位;左端試驗(yàn)軸承的軸承座與外襯套之間為間隙配合,軸承座在外襯套內(nèi)可滑動(dòng),軸向載荷施加在該軸承座上并傳遞給試驗(yàn)軸,最后作用于右端試驗(yàn)軸承,2個(gè)試驗(yàn)軸承所承受的軸向載荷相等。中間的2套陪試軸承位于2個(gè)支點(diǎn)中心,徑向載荷平均分配到兩端的試驗(yàn)軸承上。

圖2 軸承性能模擬試驗(yàn)臺(tái)機(jī)械結(jié)構(gòu)原理圖

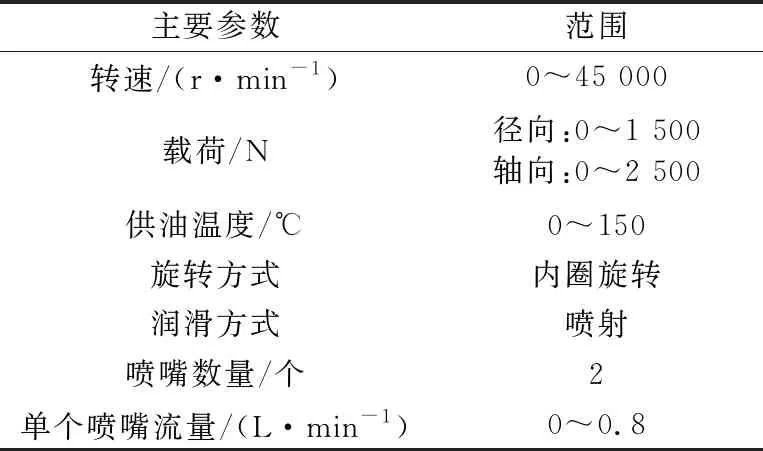

試驗(yàn)臺(tái)的主要技術(shù)參數(shù)見表1,引入氣液兩相流結(jié)構(gòu)的軸承性能模擬試驗(yàn)臺(tái)可以開展如下試驗(yàn):1)軸承耐久性模擬試驗(yàn);2)軸承破壞監(jiān)測(cè)模擬試驗(yàn);3)軸承指定工況的性能模擬試驗(yàn);4)軸承腔內(nèi)油氣換熱特性模擬試驗(yàn);5)軸承腔供回油匹配性能模擬試驗(yàn);5)收油效率模擬試驗(yàn);6)壓力-流量特性模擬試驗(yàn)。

表1 試驗(yàn)臺(tái)的主要技術(shù)參數(shù)

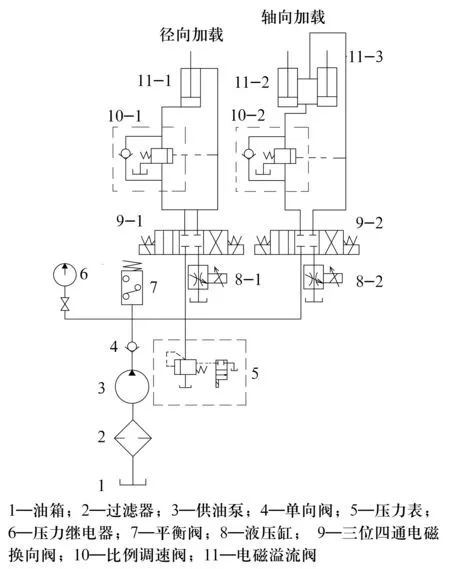

2 電液比例加載系統(tǒng)設(shè)計(jì)

電液比例加載系統(tǒng)主要向試驗(yàn)軸承施加軸向載荷和徑向載荷,該系統(tǒng)的設(shè)計(jì)原理如圖3所示。由于軸承的軸向載荷大,因此在軸向布置了2個(gè)并聯(lián)液壓缸用來(lái)加載,加載力通過電液比例調(diào)節(jié)閥快速精確的調(diào)節(jié)。工作時(shí),可通過變化三位四通電磁換向閥的工位控制液壓缸的伸縮,通過改變比例閥的開口大小調(diào)節(jié)液壓缸的運(yùn)動(dòng)速度及加載力,從而實(shí)現(xiàn)快速平穩(wěn)加載。

圖3 電液比例加載系統(tǒng)原理圖

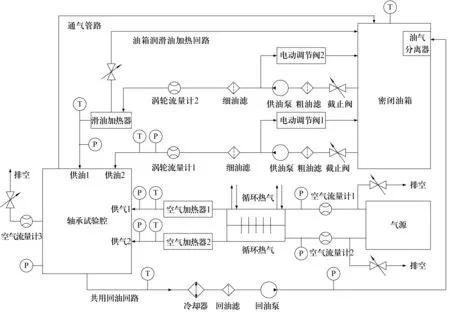

3 氣液兩相流結(jié)構(gòu)設(shè)計(jì)

兩相流系統(tǒng)的結(jié)構(gòu)如圖4所示,其為試驗(yàn)腔提供所需的潤(rùn)滑油流量和空氣流量。潤(rùn)滑油和空氣通過加熱裝置加溫,混合進(jìn)入試驗(yàn)腔為軸承提供油氣混合噴射潤(rùn)滑。當(dāng)腔內(nèi)潤(rùn)滑油壓力過高時(shí),通過供油泵出口的電動(dòng)調(diào)節(jié)閥泄壓,同時(shí)空氣系統(tǒng)還為試驗(yàn)腔提供封嚴(yán)氣流和軸承腔隔熱氣流。循環(huán)結(jié)束后,混合油氣兩相流由回油泵抽回至油箱,通過油氣分離器進(jìn)行油氣分離。

圖4 氣液兩相流結(jié)構(gòu)原理圖

引入該兩相流結(jié)構(gòu)的軸承性能模擬試驗(yàn)臺(tái)除了做軸承耐久性模擬試驗(yàn)、破壞監(jiān)測(cè)模擬試驗(yàn)及指定工況的性能模擬試驗(yàn)外,還可以進(jìn)行軸承腔內(nèi)油氣換熱特性模擬試驗(yàn)、軸承腔供回油匹配性能模擬試驗(yàn)、收油效率模擬試驗(yàn)及壓力-流量特性模擬試驗(yàn)等多項(xiàng)性能試驗(yàn)。

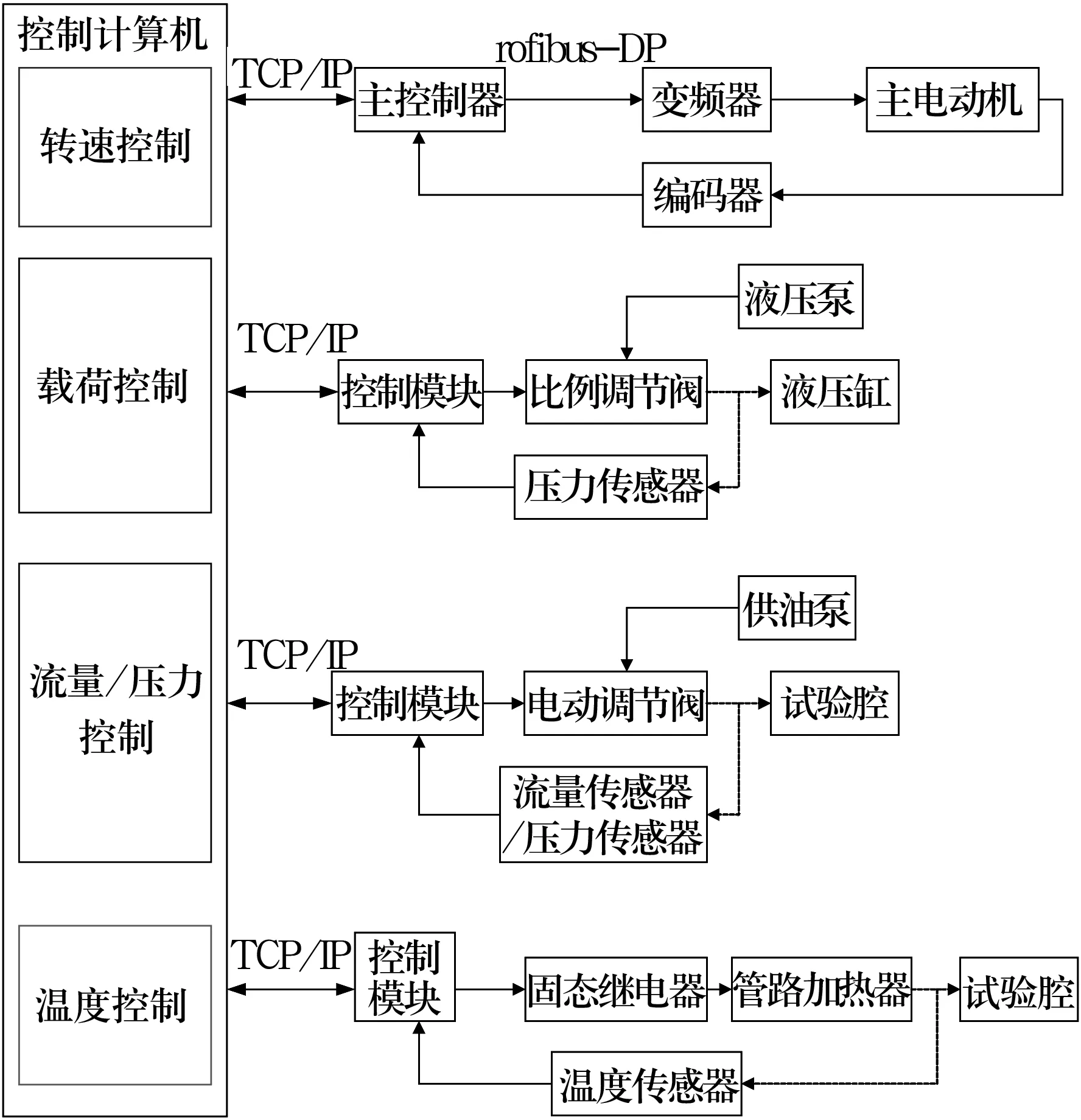

4 電氣控制及數(shù)據(jù)采集系統(tǒng)

電氣控制及數(shù)據(jù)采集系統(tǒng)主要用于主電動(dòng)機(jī)轉(zhuǎn)速、滑油泵啟停、滑油與空氣加溫、滑油與空氣壓力等動(dòng)作控制及參數(shù)測(cè)試。從功能上分為控制與測(cè)試兩部分,其原理如圖5所示。

圖5 電氣控制系統(tǒng)原理圖

轉(zhuǎn)速控制可以通過控制計(jì)算機(jī)自給定,也可以通過電位器手動(dòng)給定,主控制器選用PLC控制器,將轉(zhuǎn)速給定信號(hào)下傳給變頻器,變頻器驅(qū)動(dòng)主電動(dòng)機(jī)調(diào)節(jié)轉(zhuǎn)速,與主電動(dòng)機(jī)同軸安裝的測(cè)速編碼器將實(shí)際轉(zhuǎn)速反饋給變頻器,從而實(shí)現(xiàn)轉(zhuǎn)速的閉環(huán)控制。試驗(yàn)臺(tái)的載荷控制、壓力/流量控制、溫度控制等也采用閉環(huán)控制,通過傳感器將測(cè)量值反饋至控制模塊,從而實(shí)現(xiàn)參數(shù)的閉環(huán)控制。

數(shù)據(jù)采集系統(tǒng)主要含有cDAQ-9188數(shù)據(jù)采集箱、電壓與電流模塊、熱電偶模塊、DI與DO模塊等。它們共同完成試驗(yàn)現(xiàn)場(chǎng)各類數(shù)據(jù)的采集、處理、超限報(bào)警保護(hù)等功能。數(shù)據(jù)采集系統(tǒng)模塊均選用美國(guó)國(guó)家儀器(NI)產(chǎn)品,電壓模塊選用NI9205型模擬量輸入端子模塊,可處理-5~5 V范圍內(nèi)的信號(hào),用于振動(dòng)及壓力等信號(hào)輸入;電流模塊選用NI9208型模擬量輸入端子模塊,可處理0~20 mA范圍內(nèi)的信號(hào),用于流量計(jì)信號(hào)輸入;熱電偶模塊選用NI9214型,用于熱電偶信號(hào)溫度測(cè)量;DI數(shù)字量輸入模塊選用NI9421型,用于開關(guān)量輸入;DO數(shù)字量輸出模塊選用NI9474型,用于開關(guān)量輸出。控制計(jì)算機(jī)通過以太網(wǎng)實(shí)現(xiàn)與數(shù)采箱的TCP/IP遠(yuǎn)程通信。

5 結(jié)束語(yǔ)

根據(jù)軸承運(yùn)行的實(shí)際工況設(shè)計(jì)了一種基于氣液兩相流的軸承性能模擬試驗(yàn)臺(tái),其具備以下特點(diǎn):1)設(shè)計(jì)有電液比例加載系統(tǒng),可快速、平穩(wěn)的對(duì)試驗(yàn)軸承施加軸向和徑向載荷;2)設(shè)計(jì)有兩相流系統(tǒng)來(lái)模擬軸承實(shí)際工況,為試驗(yàn)腔提供所需的滑油流量和空氣流量,同時(shí)空氣還為試驗(yàn)腔提供封嚴(yán)氣流和軸承腔隔熱氣流;3)引入該兩相流結(jié)構(gòu)的軸承性能模擬試驗(yàn)臺(tái)除了進(jìn)行軸承耐久性模擬試驗(yàn)、破壞監(jiān)測(cè)模擬試驗(yàn)及指定工況的性能模擬試驗(yàn)外,還可以進(jìn)行軸承腔內(nèi)油氣換熱特性模擬試驗(yàn)、軸承腔供回油匹配性能模擬試驗(yàn)、收油效率模擬試驗(yàn)及壓力-流量特性模擬試驗(yàn)等多項(xiàng)性能試驗(yàn)。