一種外圈斷裂式薄壁軸承裝配方法

李兵建,孟慶偉,馬萬明,張風琴

(1.洛陽軸研科技股份有限公司,河南 洛陽 471039;2.河南省高性能軸承技術重點實驗室,河南洛陽 471039;3.滾動軸承產業技術創新戰略聯盟,河南 洛陽 471039)

1 外圈斷裂軸承結構

外圈斷裂薄壁軸承結構特殊,使用過程中需要保證軸承結構的完整性,不但套圈、保持架、卡環等零件的生產制造中存在諸多難點,最終保證其使用性能的裝配方法也十分重要。

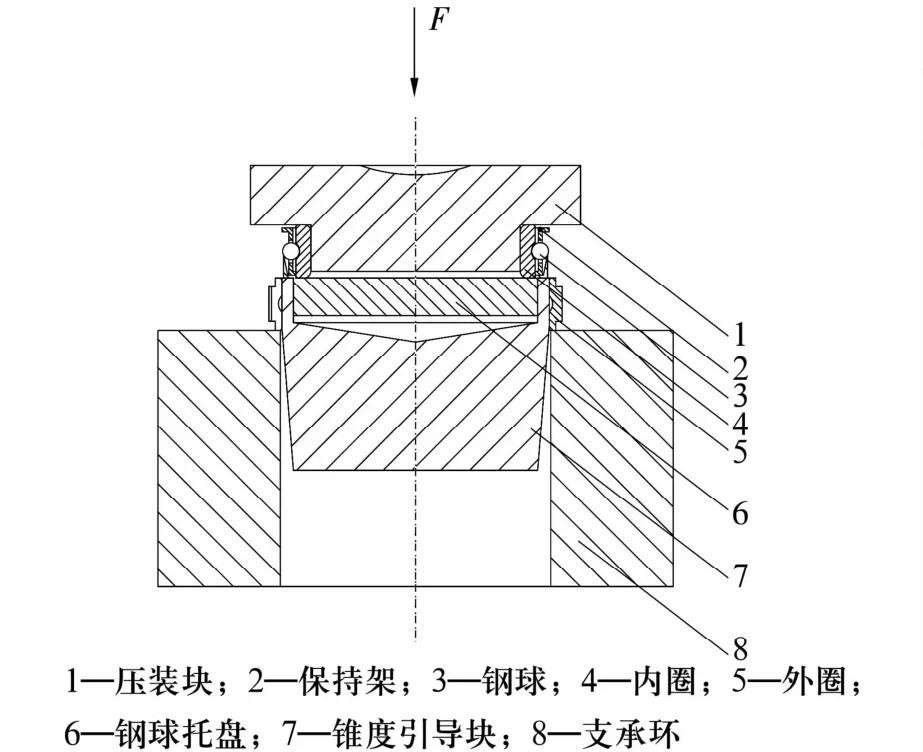

某型外圈斷裂薄壁軸承結構如圖1所示,保持架引導間隙為0.05~0.15 mm,采用冠形保持架。受結構設計限制,在裝配過程中,需對軸承外圈沿軸向進行斷裂,待完成裝配后,在外圈兩端外徑處壓裝卡環,以保證軸承的完整性和使用性能。

圖1 外圈斷裂薄壁軸承結構圖Fig.1 Diagram of thin-walled bearing with fractured outer ring

2 軸承裝配方法

常規軸承的裝配通常在套圈分選、退磁、清洗后,按照軸承設計要求進行滾動體和保持架的裝配,待最終裝配、測試完畢后,清洗防銹,完成軸承的裝配[1]。

結構特殊的外圈斷裂薄壁軸承裝配過程中,需預先在外圈外圓沿軸向加工一圓弧形凹槽,然后沿所切方向軸向斷裂。軸承裝配時,合套、退磁、清洗過程與常規軸承相同,只是鋼球的裝入方法不同。在常見的斷裂套圈軸承裝配方法中,先預裝一部分鋼球,并裝入保持架,然后張開外圈斷裂處,轉動保持架,再將剩余鋼球逐個裝入,此裝配方法雖然簡單可行,但要求很高的裝配技能,并且裝配后的成品軸承易存在以下不足:

1)薄壁外圈斷裂處長時間張開,鋼球裝滿后產生的變形不易完全恢復;

2)尖銳的斷裂處容易劃傷鋼球表面;

3)斷裂處易脫落鐵屑并進入軸承溝道,影響使用性能;

4)裝配效率低,不能滿足批量生產的需要。

在實際生產過程中對成品軸承的尺寸公差、形位公差、游隙以及旋轉靈活性都有較高的要求,因此,上述的裝配方法不能夠完全滿足該類軸承的生產需求。

3 外圈斷裂軸承快速裝配方法

3.1 裝配原理

根據斷裂后薄壁外圈的結構特點,在其強度范圍內,用錐度引導塊緩慢脹開斷裂外圈,使其滿足裝入其余零件的要求;然后按照軸承裝配方法將其余零件裝入鋼球托盤,并將托盤放入錐度引導塊凹槽;最后通過壓裝塊對內圈施加軸向作用力來完成軸承裝配,如圖2所示。

圖2 外圈斷裂軸承裝配原理圖Fig.2 Assembly schematic of bearing with fractured outer ring

3.2 裝配步驟

1)將內圈、保持架依照規定順序放入托盤;

2)將鋼球逐粒放入保持架兜孔中,并用托盤支承,保證鋼球不脫落;

3)錐度引導塊緩慢壓入斷裂外圈內孔,使其脹開,并使錐度引導塊上端面圓柱部分與斷裂外圈上端面平齊;

4)調整錐度引導塊和斷裂外圈的位置,使外圈與支承環上端面接觸良好;

5)把裝好軸承組件的托盤的下端小圓柱部分放入錐度引導塊上方的凹槽內,并使其接觸良好;

6)把壓裝塊的小圓柱部分裝入內圈內孔中,并使其接觸良好;

7)對壓裝塊施加軸向力,把內圈、保持架和鋼球壓入斷裂外圈中,完成薄壁斷裂軸承的裝配。

4 應用實例

外圈斷裂式薄壁球軸承1410,公差等級為P5,外徑22.225 mm,內徑15.875 mm,寬度3.967 mm,外圈內徑20.26mm,采用冠形保持架,鋼球數量24,徑向游隙0.013~0.038 mm,軸承工作溫度177℃。

4.1 裝配工裝的設計

1)錐度引導塊

為保證斷裂外圈能夠均勻脹開,將錐度引導塊的下端設計為10°錐面,上端設計為與斷裂外圈寬度相同的圓柱面,圓柱面的直徑為內圈溝徑最大值與2倍鋼球直徑之和。為保證鋼球不被劃傷,可將錐度引導塊圓柱面直徑適當增加0.03~0.05 mm,并使錐面和圓柱面圓弧過渡。錐度引導塊圓柱面上端設計為凹槽,凹槽需和托盤下端配合良好。

2)支承環

支承環高度為錐度引導塊的1.5倍,外徑為40 mm,內徑等于錐度引導塊圓柱面直徑+0.1 mm。

3)托盤

托盤下端圓柱面高度等于錐度引導塊凹槽高度,圓柱面與凹槽內圓面為間隙配合。托盤上端為凹槽結構,用來放置內圈、保持架,并支承鋼球。

4)壓裝塊

壓裝塊的大端外徑與軸承外徑相當;小端外徑和軸承內徑間隙配合,高度為軸承寬度的4/5。

4.2 軸承裝配

制造好上述工裝,按照3.2節的裝配步驟將分選、清洗、退磁后的軸承零件進行快速裝配。

4.3 精度檢測

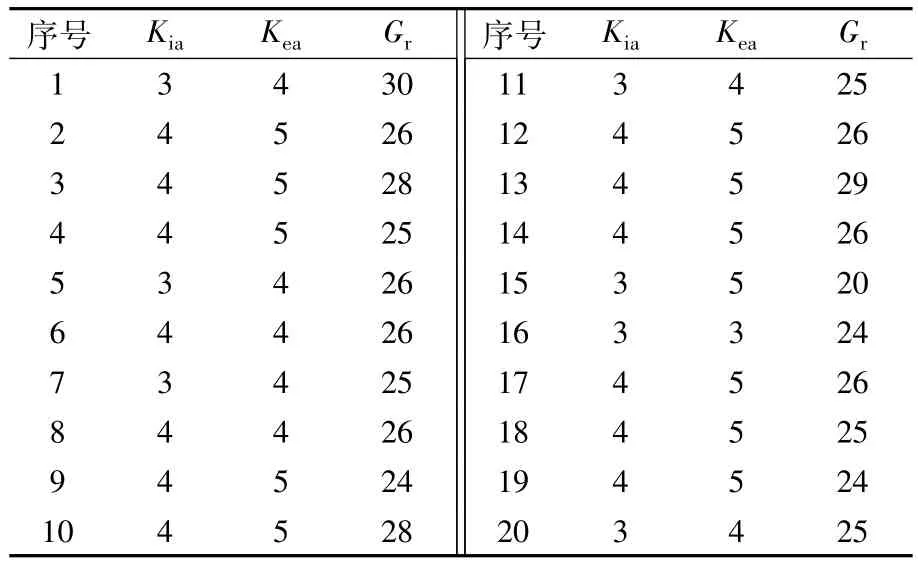

將裝配好的200套軸承外徑兩端分別壓裝卡環,并再次對軸承進行退磁、清洗,然后隨機抽取20套進行旋轉精度(Kia≤4μm,Kea≤6μm)和徑向游隙(Gr=13~38μm)的檢測,結果見表1。由表1可知,軸承內、外圈的徑向旋轉精度達到P5,并且徑向游隙也符合要求。

表1 檢測結果Tab.1 Test results μm

4 結束語

通過設計工裝使外圈斷裂薄壁軸承實現了快速的徑向脹開,然后將內圈、保持架和鋼球快速裝入,實現了快速裝配軸承的目的。對裝配后的軸承進行旋轉精度和徑向游隙的抽檢表明,精度等級達到P5,滿足了產品圖紙要求。該裝配方法可為結構相同或相似軸承的快速裝配提供借鑒,降低勞動強度。