鋁合金關(guān)節(jié)軸承外圈的加工工藝優(yōu)化

吳玫,蔣瑞秋,李巖

(中航工業(yè)哈爾濱軸承有限公司,哈爾濱 150036)

鋁合金是一種新型的軸承材料,由于材料質(zhì)量輕,在飛機(jī)的鴨翼、尾翼、起落架等部位陸續(xù)采用了這種材質(zhì)的關(guān)節(jié)軸承,屬于航空裝備關(guān)鍵基礎(chǔ)件。但鋁合金材料的自身剛度低,加工中易受裝夾力及切削力的影響;加工中產(chǎn)生的殘余應(yīng)力容易造成工件變形;大孔徑薄壁鋁合金軸承套圈不易使用常規(guī)的磨、研等工藝方法,需要精密的加工技術(shù)與工藝來(lái)保障軸承的加工精度,目前國(guó)內(nèi)薄壁鋁合金關(guān)節(jié)軸承套圈精加工技術(shù)還不成熟。

1 加工難點(diǎn)

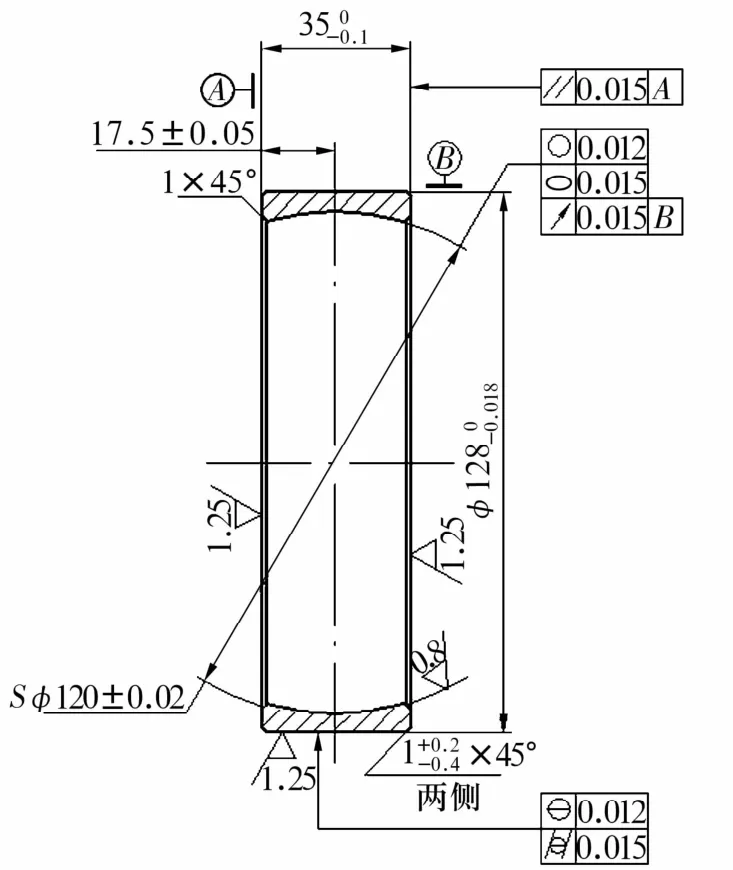

以某型鋁合金材料關(guān)節(jié)軸承外圈(圖1)為例,此套圈外徑較大,壁厚最小處僅3.5 mm,且尺寸及形位公差要求較高,加工過(guò)程中存在以下難點(diǎn):

圖1 關(guān)節(jié)軸承外圈零件圖Fig.1 Detail drawing of spherical plain bearing outer ring

1)只能采用車削加工,對(duì)機(jī)床精度要求較高;

2)外圈薄壁、尺寸較大且精度要求高,由于薄壁本身有一定的彈性,加工過(guò)程中的切削力容易導(dǎo)致加工面產(chǎn)生振動(dòng),工件的尺寸及形位公差無(wú)法控制[2];

3)切削夾緊力可能引起鋁合金材料的冷變形;

4)鋁合金材料的塑性、韌性好,刀具在切削過(guò)程中使工件受到擠壓,材料表面在切削方向上產(chǎn)生塑性變形,內(nèi)部組織應(yīng)力平衡被打破,導(dǎo)致工件發(fā)生變形而達(dá)不到預(yù)期的加工精度[1];

5)鋁合金材料線膨脹系數(shù)大(約為鋼的2.4倍),車加工中產(chǎn)生的大量熱易使工件變形。

2 制定方案

2.1 加工設(shè)備

由于套圈精度要求較高,且不能使用磨床保證最終精度,只能依靠高精度數(shù)控車床來(lái)完成各表面的加工。工件圓度要求為0.012 mm,跳動(dòng)要求為0.015 mm,因此必須選擇機(jī)床主軸徑向跳動(dòng)不大于0.002 mm的精密數(shù)控設(shè)備。

2.2 夾緊方式

由于套圈壁薄(最小處3.5 mm)、外徑尺寸較大,為減小裝夾變形,降低夾緊力,采用端面壓緊或者通過(guò)增加套圈寬度的方法間接夾緊,并且盡可能減少裝夾次數(shù),一次加工成形,以避免人為因素產(chǎn)生的加工誤差[3]。

2.3 刀具選擇

鋁合金材料強(qiáng)度和硬度較低,加工性較好,為了保證加工精度,減小切削力和切削熱引起的變形,選取較大前角(12°~20°)和后角(8°~12°),刃口圓弧較小,能夠保證刀刃鋒利的YG3硬質(zhì)合金車刀。另外,為保證加工表面粗糙度,刀尖處應(yīng)有修光刃。

2.4 切削深度

鋁合金材料導(dǎo)熱性好,鍛造的鋁合金材料粗加工采用較大切削深度,半粗或粗車加工切削深度為1~2 mm,精車為0.2~0.5 mm。

2.5 環(huán)境要求

鋁合金材料受溫度影響較大,加工環(huán)境溫度應(yīng)控制在(20±2)℃。

2.6 消除應(yīng)力

為消除零件內(nèi)部由于加工而形成的殘余應(yīng)力,避免工件變形過(guò)大,采用低溫退火的方式進(jìn)行處理[4]。熱處理工藝為:加熱至300℃,保溫3 h,然后隨爐冷卻。

3 工藝流程確定

在其他外部條件全部滿足的情況下分別設(shè)計(jì)了3種工藝流程。

3.1 流程1

鍛件→粗加工→切斷→去應(yīng)力→半粗加工→去應(yīng)力→精加工→表面處理。

該工藝方法在粗加工完成后切成單件再進(jìn)行加工,先將兩平面加工完成,再利用專用夾具,靠端面定位模具壓緊加工外徑面,通過(guò)外徑面找正,再加工內(nèi)球面。

存在問(wèn)題:裝夾定位調(diào)整時(shí)間較長(zhǎng),對(duì)操作者技術(shù)水平要求較高;采用端面壓緊易造成端面壓傷,影響表面質(zhì)量。

3.2 流程2

鍛件→粗加工→去應(yīng)力→半粗加工→去應(yīng)力→精加工→線切割→表面處理。

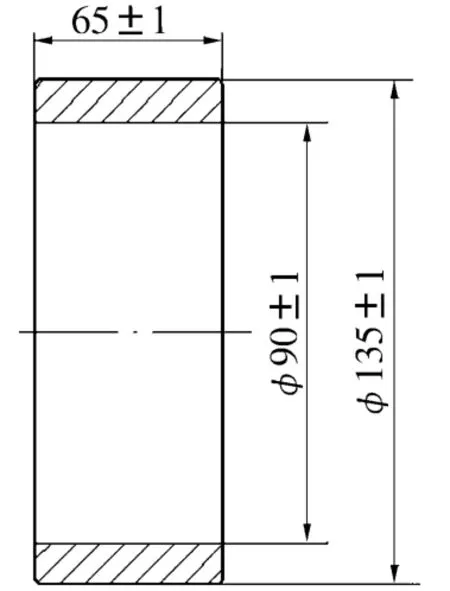

為了在加工過(guò)程中不使用專用夾具,減少夾緊變形,裝夾時(shí)不直接夾緊工件,而是夾緊工件的加長(zhǎng)處,設(shè)計(jì)鍛件尺寸時(shí)相應(yīng)的增加幅高和內(nèi)徑留量,將鍛件寬度在成品的基礎(chǔ)上加寬20 mm以上,內(nèi)徑留量單側(cè)增加10 mm。鍛件如圖2所示。加工完成后用線切割方法將加長(zhǎng)部分切斷。

圖2 鍛件示意圖Fig.2 Diagram of forging

工藝要求粗加工后所有表面單側(cè)留量為2 mm,半粗加工后所有表面單側(cè)留量為0.5 mm,車球面在精加工階段。半粗加工和精加工操作者只需要將卡爪與裝夾的外徑面合圓,工件安裝后無(wú)需找正,每次裝夾完成所有加工面。

存在問(wèn)題:試加工檢測(cè)結(jié)果發(fā)現(xiàn),外徑圓度及球面圓度、球面度均嚴(yán)重超差。分析認(rèn)為半粗加工留量偏大,且球面沒有進(jìn)行粗加工,導(dǎo)致精加工時(shí)切削量大,切削應(yīng)力大,尺寸超差。

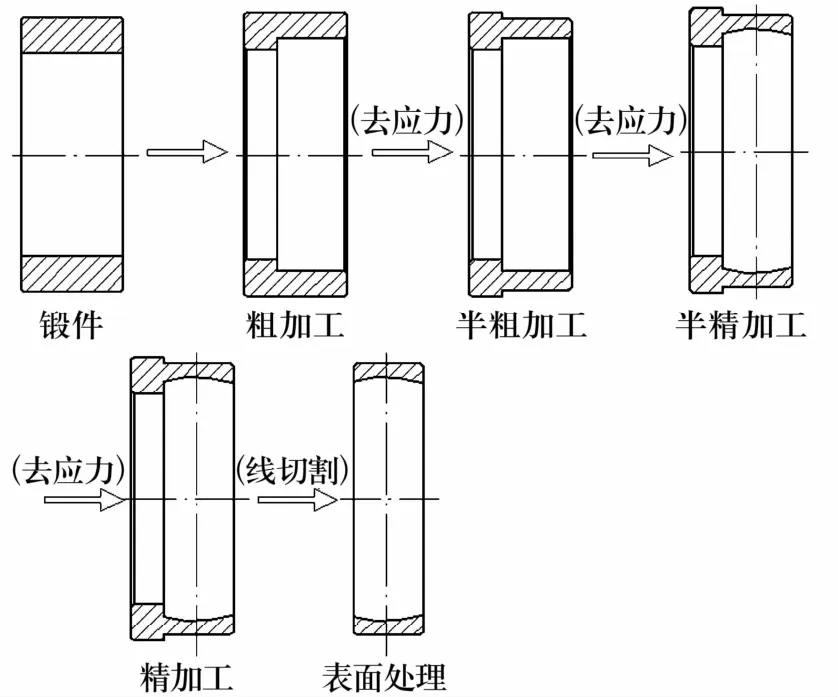

3.3 流程3

鍛件→粗加工→去應(yīng)力→半粗加工→去應(yīng)力→半精加工→去應(yīng)力→精加工→線切割→表面處理(圖 3)。

圖3 優(yōu)化后工藝流程圖Fig.3 Flow chart of optimized process

進(jìn)一步工藝優(yōu)化,增加半精加工和去應(yīng)力退火工序,半精加工工序加工外徑面及球面,使精加工單側(cè)留量為0.3 mm;且精加工時(shí)分多次走刀,小切削量進(jìn)給,控制變形量。

采用優(yōu)化后的工藝流程3進(jìn)行加工,精加工后工件檢測(cè)各項(xiàng)精度合格,采用線切割切斷,再次檢測(cè)各項(xiàng)尺寸精度沒有變化。

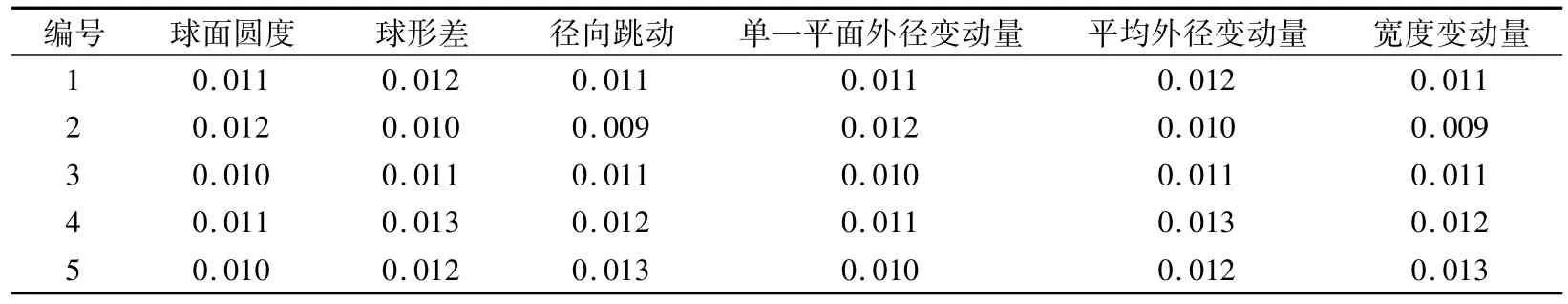

4 檢測(cè)結(jié)果

按照優(yōu)化后的工藝流程3進(jìn)行批量加工,隨機(jī)抽取5件最終狀態(tài)工件進(jìn)行檢測(cè),結(jié)果見表1,外圈各項(xiàng)精度均達(dá)到工藝要求。

表1 外圈各項(xiàng)精度測(cè)量結(jié)果Tab.1 Measurement results of outer ring accuracy mm

5 結(jié)束語(yǔ)

鋁合金材料薄壁套圈的機(jī)加工較為復(fù)雜,尤其是加工變形問(wèn)題,受多種因素的影響。實(shí)際生產(chǎn)中必須嚴(yán)格執(zhí)行優(yōu)化后工藝流程,以較好的保證套圈各項(xiàng)尺寸精度和表面粗糙度的要求。后續(xù)仍需在減小切削應(yīng)力方面進(jìn)行更深一步的研究。