淺談汽車車身制造過程質量控制

劉華生

摘 要:汽車車身制造主要涵蓋沖壓、焊接兩大工藝,占據整車制造四大工藝(沖壓、焊接、涂裝、總裝)一半,如果能對汽車車身質量進行控制,就能夠有效地提升汽車表觀質量、行駛穩定性、安全性以及舒適度等;可見車身制造過程中的質量控制對于汽車性能具有重要意義,因此,生產廠家必須重視并采取適當措施來對車身制造過程質量加以控制,防止出現車身尺寸精度偏差。文章根據上述情況,分析總結了汽車車身制造過程中產生的尺寸精度偏差,提出了在車身制造過程中如何控制車身質量。

關鍵詞:汽車車身制造;質量控制;制造工藝;車身尺寸精度

中圖分類號:U466 文獻標識碼:A 文章編號:1671-2064(2017)12-0075-01

隨著居民生活水平不斷提升,購買者在選購汽車時,對汽車各方面的考量因素越來越多,其中對汽車的表觀質量、行駛穩定性、安全性以及舒適度尤為重視;在汽車制造過程中,車身尺寸精度將是影響以上方面的主要因素。對于汽車品牌來說,車身尺寸精度代表了汽車的開發能力、制造能力以及生產水平等。因此,加強汽車車身在制造過程中的質量控制,具有十分重要的意義;下文就對此作一定的探討。

1 車身制造過程產生質量問題

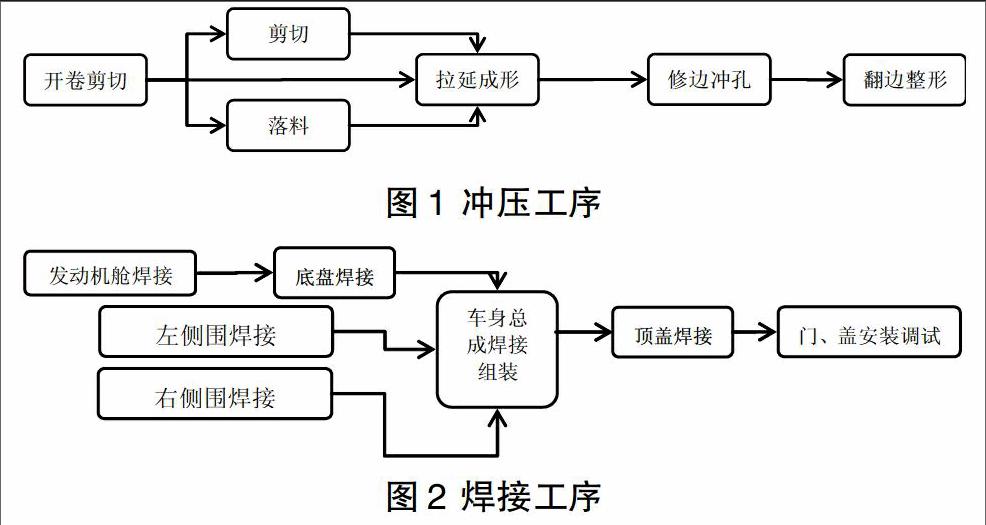

車及其車身制造過程都是自動化生產完成,主要分為沖壓、焊接兩大部分;車身沖壓要素:設備、模具、鈑金、工藝參數,沖壓工序如圖1所示。

車身焊要素:設備、夾具、鈑金材料、工藝參數,焊接工序如圖2所示。

2 車身制造過程質量控制措施探討

2.1 提升模具設計質量

車身沖壓生產的主要依據是模具,因此模具設計質量對于整車開發周期、車身質量穩定性會產生直接影響。為了保證模具設計的質量,均采用計算機輔助技術來進行設計。車身鈑金模具設計工作可以分為工藝設計及結構設計;工藝設計是先對產品圖及其數學模型進行分析,再根據分析結果確定整形模與成型模之間關系、工藝補充面等工藝參數,解決零件在沖壓時所產生的表面損傷、回彈及壓邊力等問題;結構設計是通過優化沖裁、折邊、凸包、止裂槽相關鈑金結構,以達到提高鈑金強度、降低鈑金成本目的[1]。

2.2 合理對車身分塊

車身分塊的合理性對于車身質量會產生較大影響,現階段車身設計開發,優先考量采取較大體積的鈑金零件,甚至采用一體化零件來提升車身制造質量。在汽車車身制造過程中,采用整體頂蓋、整體側圍、整體底板進行生產,有效解決車身表面分塊太多,在制造過程產生的尺寸偏差以及鈑金搭接不精細等問題。對于車身其他部位鈑金零件應當盡量采用一體化設計,與分塊組裝的工藝相比較,一體化零件設計及相關組裝工藝能夠大量節省設計成本、提升車身精度、優化車身生產管理工作,有利于車身制造質量穩定控制[2]。

2.3 改進車身組裝工藝

車身組裝是車身制造的重要工藝環節,影響車身組裝質量、車身精度因素的最主要因素是組裝工藝。車身組裝使用的主要材料是鈑金,傳統車身組裝工藝采用電阻焊、熔焊工藝;隨著汽車法規升級、行業內已開始車身輕量化設計,車身材料開始使用鋁合金等輕量鈑材,車身組裝逐步導入超聲波焊接、鉚接等工藝。新型組裝工藝在車身組裝過程中,可達到理想聯接強度,降低車身鈑金變形,提升車身外觀效果。

2.4 優化車身組裝作業

大部分汽車制造廠商在車身焊裝時,已經利用機械自動化開展全自動運作模式,車身組裝線上的作業都是通過機器人完成,這種操作模式在提升生產作業效率的同時,也提高車身精度和產品質量,有效保障生產安全。

3 結語

車身制造過程中的質量控制是保障整個汽車質量的重要內容,汽車制造企業應當重視車身制造過程,通過合理車身分塊設計,提升模具設計質量,優化車身組裝工藝,引入智能制造,采用自動化組裝設備等,不斷提升車身制造的質量,才能消除車身尺寸偏差、車身外觀質量和其他車身制造過程中存在的質量問題,進一步提升汽車開發能力、制造能力以及生產水平,保證汽車產品表觀質量、行駛穩定性、安全性以及舒適度。

參考文獻

[1]王國春.車身開發過程中的模夾具同步工程分析研究[D].湖南大學,2007.

[2]唐遠志,向雄方.汽車車身制造工藝[M].化學工業出版社,2009.