滾動體行業“十三五”技術發展方向

張永乾

(1.中國軸承工業協會技術委員會,河南 洛陽 471039;2.洛陽軸承研究所有限公司,河南 洛陽 471039)

滾動體是表征軸承作為滾動軸承的重要零件,在軸承中承受交變載荷,滾動體的運動比較復雜,對軸承的振動和壽命有較大影響。

滾動體技術通過實施軸承行業“十二五”規劃和攻關,鋼球裝備、加工工藝、質量控制、工裝磨具、精益管理等都達到或接近國際先進水平,規模化、專業化生產經營凸現,集群化趨勢明顯。生產規模(年產值)達到5億元以上的2家,億元以上的企業5家,5000萬元以上的約10家,還有幾百家中等規模以下的企業,軸承鋼球產量約2000億粒。可批量化生產公差等級G5、單粒振動值滿足低噪聲低振動軸承要求的鋼球,鋼球壽命K值(基本額定壽命試驗值L10t與基本額定壽命L10之比)已達到12以上。滾子工藝技術水平、裝備水平、質量水平得到了較大的進步,生產規模達到億元以上的企業3家,軸承滾子產量約650億粒,規模以上企業能夠批量制造Ⅱ級滾子,部分企業能夠批量制造Ⅰ級圓柱滾子。滾子裝備工藝水平與國外仍有明顯差距,在“十三五”需重點推動我國滾子制造技術及質量水平。

隨著軸承應用向高速化、精密化、長壽命等方向發展,軸承的服役特性要求越來越高,對滾動體壽命可靠性、滾子軸承減振降噪、滾動體全壽命周期質量提出了更高的要求。滾動體生產過程控制、質量保證控制與確認、批量質量一致性等問題越來越突出,滾動體行業在“十三五”需加大工作力度,提高滾動體裝備工藝技術水平,創新管理理念和工藝理念,促進滾動體質量、管理、工藝裝備、工裝模具等得到較大提升。

1 滾動體行業“十三五”發展目標

1.1 經濟目標

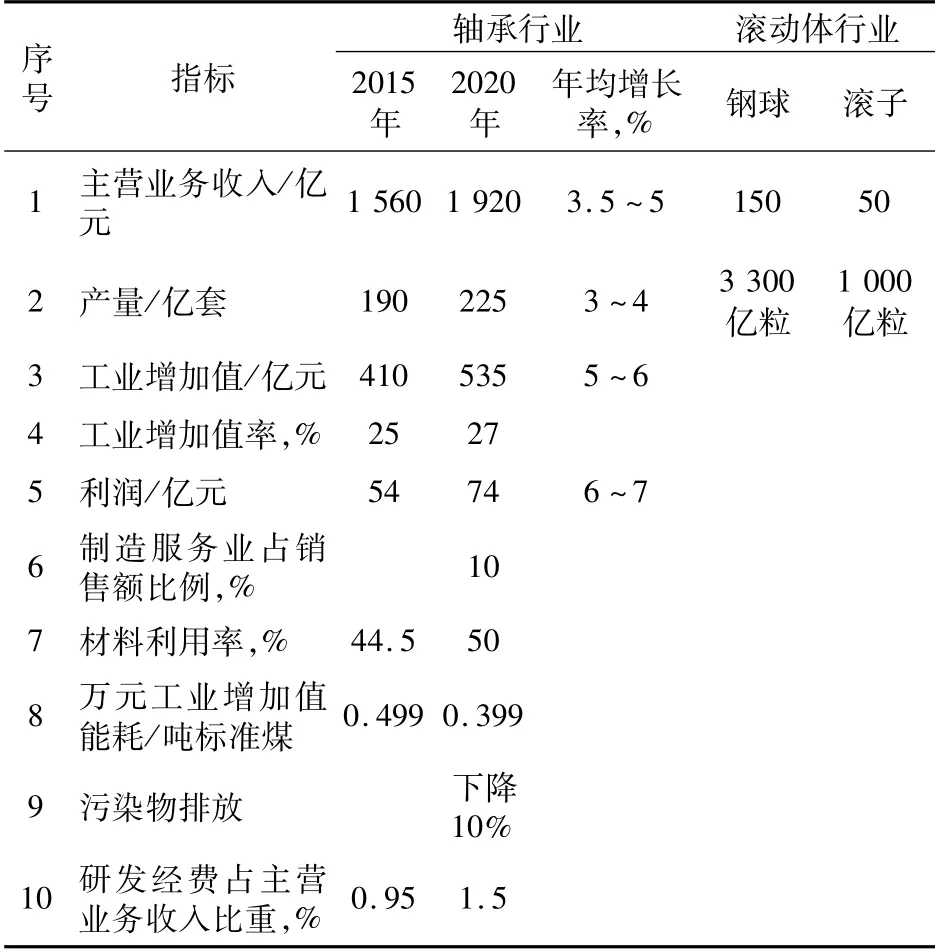

依據軸承行業“十三五”發展規劃,為軸承配套滾動體行業的經濟目標見表1。

表1 滾動體行業“十三五”經濟發展目標Tab.1 "13th five-year plan"economic development goal for rolling element industry

1.2 質量目標

軸承“十三五”技術發展質量目標見表2,球軸承Z3達到100%,基本解決球軸承振動問題;要求鋼球單球振動達到Z4以上;2/3企業的圓錐滾子子軸承振動達到Z3(V3),滾子減振降噪任務艱巨;滾子制造技術急需提升;軸承壽命提高1~2倍,任務更加艱巨。因此,需要滾動體行業從材料、熱處理、基礎工藝和設計理論研究、試驗技術等方面做大量的工作。

表2 軸承行業“十三五”質量目標Tab.2 "13th five-year plan"quality goal for bearing industry

滾動體行業通過實施軸承行業“十三五”發展規劃和技術攻關,創新滾動體加工工藝思想和理念,推動新技術和新工藝的應用,促進滾動體裝備的開發,提高工裝磨具、磨液質量,必將使滾動體質量水平得到明顯提升,實現鋼球公差等級達到G3,實物質量水平接近國際先進水平。圓錐滾子公差等級達到Ⅰ級,可批量穩定生產Ⅱ級圓錐滾子;球面滾子公差等級達到Ⅱ級;圓柱滾子公差等級達到0級。繼續推動滾子軸承的減振降噪。

2 滾動體行業“十三五”技術發展方向

滾動體技術“十三五”發展方向:鋼球主要任務是提高壽命與可靠性;滾子主要任務是提升公差等級和減振降噪技術,通過推廣滾子多工位高速冷鐓技術,建設Ⅱ級滾子從磨超加工到自動檢查和包裝的自動生產線,穩定批量生產Ⅱ級滾子,通過不斷優化滾子制造工藝、生產管理逐步實現Ⅰ級滾子的穩定批量生產。

2.1 原材料

推動宣貫GB/T 18254—2016《高碳鉻軸承鋼》,鼓勵根據企業質量控制中編制“滾動體用軸承鋼絲(棒)技術條件”企業標準;建立理化實驗室,依據國家標準和企業標準進行原材料軸承鋼絲入廠質量驗收;培養和引進材料專業技術人才,控制原材料質量和熱處理質量。

2.2 鋼球工藝裝備

國內已經形成了一整套的主力鋼球加工工藝裝備,鋼球高速冷鐓機廣泛應用,鋼球高速冷鐓球坯開始專業化生產和供應,大裝球量光球機和磨球機逐步應用,精研機開始系列化,且全部采用保護氣氛熱處理技術;基于控制鋼球表面應力的鋼球表面強化技術,基于視覺系統的鋼球表面質量外觀檢查儀,以及渦流探傷附帶光學、振動通道的渦流光電外觀檢查儀,分別基于毛刷清洗和高強度海綿旋轉擠壓清洗的清洗機等開始應用。光、磨、研主力加工機床研磨板直徑為φ300~950(1000)mm,裝球量20~1000 kg,機床加工精度可滿足加工G5鋼球的要求。

2.3 鋼球專業化制造專線

軸承鋼球需求量及生產量已經達到百億粒級,已經具備了專線生產單一規格鋼球的條件,工廠形成專線制造理念,相應要求鋼球加工裝備專線專業化,如果用通用的機床進行配置,勢必造成加工能力浪費,能耗增高,加工效率降低。鋼球廠在設計生產線時提出生產目標和要求,進行專線鋼球的規劃,鋼球裝備制造廠需根據鋼球廠的生產目標和要求進行專線設計,包括機床型號配置、功率配置、工裝模具配置、通信接口和監控接口設計等,最大限度的發揮機床的加工能力和監控,提高加工效率與加工精度,保證專線的穩定可靠運行,最大限度的降低能耗和生產成本。

2.4 鋼球工藝裝備數控化與自動控制

目前鋼球加工設備在數控化、智能化及遠程自動控制方面還有待提高和進步。鋼球加工設備的數控化、智能化需要從加載方式、主軸系統、控制參數、遠程控制、機床布局進行整體設計,以創新思維理念滿足鋼球穩定可靠加工系統的實現,將人為因素降到最低。

2.5 鋼球工藝過程連線裝備

目前鋼球加工過程一般仍以單機操作為主,缺乏工藝過程設備,影響鋼球的加工效率,需要開發鋼球生產過程連線設備,包括智能運輸設備、工序清洗烘干設備、在線檢測設備等。

2.6 滾子專業化制造連線裝備技術

滾子生產已具備專業化生產條件,對于批量大的產品,需要組建穩定可靠的專業化制造連線,保證滾子質量穩定性,尺寸精度一致性,工裝、模具標準系列化,提高生產效率,推動滾子質量的提高。

2.7 滾子專用機床的開發

仍需進一步加大滾子高速冷鐓機、球基面磨床、外徑磨床的開發。

3 滾動體行業“十三五”關鍵技術開發方向

(1)鋼球制造技術

1)G3鋼球批量化制造技術;

2)鋼球表面強化及表面應力控制技術;

3)鋼球專線工藝裝備及智能制造技術;

4)鋼球無損超聲波檢測技術;

5)鋼球表面質量控制技術;

6)鋼球波紋度檢測與評價技術。

(2)滾子制造技術

1)滾子高速冷鐓技術;

2)滾子專線工藝裝備及智能制造技術;

3)滾子自動光電外觀檢測技術;

4)滾子球基面磨削控制技術;

5)滾子無損探傷技術;

6)圓柱滾子雙端面高精度磨削技術;

7)滾子凸度超精技術。

4 滾動體技術2025展望

通過軸承行業“十三五”、“十四五”發展規劃的實施,滾動體行業將不斷推動技術進步,提高產品質量,到2025年鋼球行業可穩定批量制造G3鋼球,實物質量完全達到國際先進水平,滿足各種精度、壽命、可靠性軸承的需求。可穩定批量制造Ⅰ,Ⅱ級滾子,部分滿足高精度滾子軸承、低噪聲滾子軸承、長壽命高可靠性滾子軸承的需求。