直線驅動型并聯機器人誤差模型與靈敏度分析

于 今 余 偉 吳超宇 程 敏 錢小吾

(1.重慶大學機械傳動國家重點實驗室,重慶400044;2.鎮江高等專科學校數理化工系,鎮江212002)

直線驅動型并聯機器人誤差模型與靈敏度分析

于 今1余 偉1吳超宇1程 敏1錢小吾2

(1.重慶大學機械傳動國家重點實驗室,重慶400044;2.鎮江高等專科學校數理化工系,鎮江212002)

為提高直線驅動型并聯機器人動平臺末端執行器位置精度,根據并聯機構結構和運動學模型,對影響末端位置精度的各項誤差源進行了分析,利用解析法建立動平臺末端操作空間與關節空間之間的誤差映射模型;在靈敏度誤差模型的基礎上,依據全域靈敏度評價指標,提出了一種誤差源篩選方案,篩選影響位置精度的主要誤差源,利用蒙特卡洛法隨機模擬并聯機器人中各零部件的尺寸誤差、驅動誤差和裝配誤差,得知篩選前后動平臺位置誤差基本一致,驗證了評價指標的正確性。以激光跟蹤儀為測量工具在任務空間中取點測量,對篩選后的主要誤差源進行辨識,修正并聯機構的正向運動學模型后,并聯機構末端位置精度改善顯著,驗證了誤差源篩選方案的有效性和可行性,減輕了誤差參數辨識的復雜程度和計算量,對結構較復雜的機構誤差補償具有一定的指導意義。

并聯機器人;誤差模型;全域靈敏度;誤差源篩選方案

引言

并聯機器人作為工業機器人的一個重要分支,雖然其具有負載能力強、速度快、重復性能好等多種優勢而日益受關注,但精度差,沒有進行標定的機器人,精度誤差可以達到幾毫米,因此在很多應用中必須對機器人進行精確標定。標定過程主要為:建立誤差模型、儀器測量、誤差參數辨識和誤差補償[1-3]。在4個步驟中,第3步誤差參數辨識最為復雜、重要。因此很多學者在參數辨識這方面做了很多研究工作,參數辨識常用的算法有最小二乘法[4-5],但由于其需要軌跡規劃且計算量大,所以不實用。LEVENBERG-MARQUARDT算法將牛頓法和最陡下降法相結合,盡管該算法有收斂速度快和穩定性強等優勢,但其需很大的內存[6-7];擴展卡爾曼濾波法雖然是處理非線性系統的經典方法,但因其未考慮誤差的分布情況并且認為狀態誤差可通過一個獨立的線性系統產生,從而造成估計精度較低并容易出現濾波發散等情況[8];隨后,一些學者也提出了提高參數辨識效率的方法。MARCO等[9]對機器人冗余參數誤差辨識進行了分析;KHALIL等[10]利用了辨識雅克比矩陣的條件數;唐國寶等[11]利用并聯機構操作空間與關節空間非線性映射的性質,僅需檢測末端z向的位置誤差以及在初始位形的姿態誤差便可辨識出幾何參數;張文昌等[12]基于步進迭代法以實測信息與理想模型輸出之間的殘差構造誤差辨識模型,進而辨識幾何參數。

上述學者們提出解決幾何參數誤差辨識的方法都是在數學方法上作研究和探討,本文在前人工作基礎上,通過解析法建立動平臺末端操作空間與關節空間之間的誤差映射模型;在分析靈敏度誤差模型的基礎上,依據全域靈敏度評價指標,提出一種誤差源篩選方案,對誤差模型中的誤差源進行簡化,在保證末端位置精度的基礎上,去除對位置精度影響較弱的誤差源,減輕誤差參數辨識的復雜程度和計算量,縮短計算時間,提高參數辨識效率,并通過激光跟蹤儀誤差標定實驗驗證所提出的誤差源篩選方案的有效性和可行性。

1 結構模型介紹

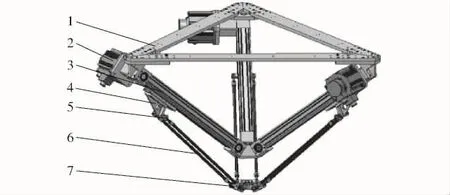

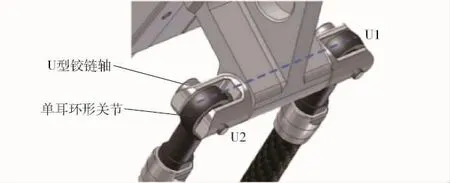

直線驅動型并聯機器人的三維模型示意如圖1所示,該機構主體結構由靜平臺、動平臺、同步帶電缸、滑塊、U型虎克鉸、3組平行四邊形支鏈桿件組成,每組支鏈分別通過2個虎克鉸(U副)來連接動平臺與滑塊,滑塊通過平移副(P副)由同步帶電缸驅動。3個電機安裝在同步電缸的上方,直線驅動3個滑塊,桿件連接處采用一種特殊設計的U型虎克鉸結構(圖2),該虎克鉸采用U型鉸鏈軸與單耳環相連,U型鉸鏈可以通過鍵槽實現兩側的同向性,旋轉副U1是U型連接軸繞連接軸的轉動,可以實現360°轉動,旋轉副U2是單耳環繞軸的運動,設計的約束是-40°~40°,該結構能夠保證平行四邊形兩組桿件的同向性,并能擴大關節的轉動能力。平行四邊形支鏈桿件可以保證動平臺在平動時不發生翻轉,并且采用炭纖維制造,質量小,體積小,具有較好的動態響應性能。

圖1 直線驅動型并聯機器人三維模型Fig.1 Three dimensionalmodel of linear driven parallel robot

圖2 虎克鉸示意圖Fig.2 Schematic diagram of Hooke joint

針對直線驅動型并聯機器人,由于有動平臺和靜平臺,3組平行四邊形支鏈,3個滑塊,所以機構數n=1+1+3+3=8,包含有6個虎克鉸以及3個移動副,所以運動副數量g=6+3=9,每個虎克鉸包含2個轉動副,每個移動副包括1個平移副,所以自由度fi之和為6×2+3=15。所以自由度之和M為

由式(1)可以看出,由于有平行四邊形支鏈,直線驅動型并聯機器人只有3個方向的平動自由度。

2 誤差分析與模型的建立

2.1 幾何誤差定義

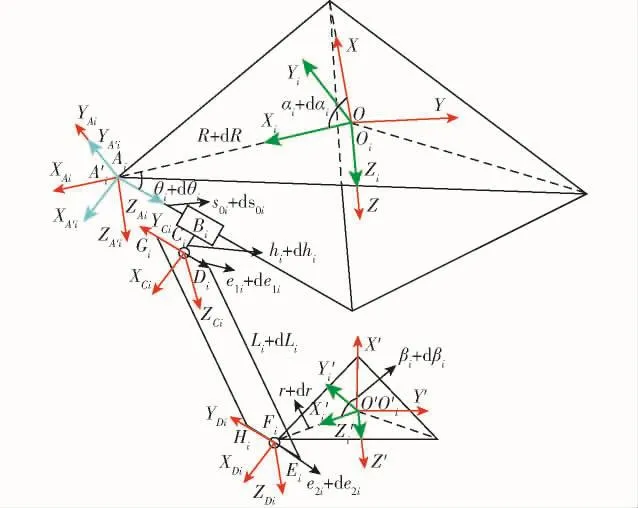

為了建立直線驅動型并聯機器人的誤差運動學模型,定義圖3所示空間坐標系中的簡化結構圖。設定并聯機器人基坐標系OXYZ原點建立在靜平臺等邊三角形△A1A2A3的中心O點處,XY平面與3個伺服電動機轉動副理想軸線共面,X軸指向第1條支鏈與靜平臺底面的交點處,Z軸方向與靜平面垂直向下,過渡坐標系由坐標系{O}繞著Z軸旋轉αi=2π/3(1-i)(i=1,2,3)得到。將過渡坐標系{Oi}的原點從O點平移到Ai點,就得到了主動臂坐標系{Ai},再將坐標系{Ai}繞著YAi軸旋轉θi得到坐標系{A'i},Z'Ai軸與支鏈i中電缸的中心軸線重合,X'Ai軸垂直于電缸中心軸線。坐標系{O'}固接在動平臺上,X'Y'平面與各四邊形從動臂與動平臺鉸接處球鉸中心所構成的平面共面,X'指向第1條支鏈中從動臂下端連接軸上兩球鉸中心連線的中點處,過渡坐標系{O'i}由坐標系{O'}繞著Z'軸旋轉βi得到。

影響并聯機器人位置精度有動態誤差和靜態誤差[13-16],動態誤差通常包括機器人本身各部件在重力下的變形、溫度對關節間運動副的間隙影響和周圍噪聲的影響等,靜態誤差主要有零部件尺寸加工誤差和裝配定位誤差;本文只分析靜態誤差對并聯機器人末端位置精度的影響,即分析機器人關鍵零部件尺寸誤差和裝配定位誤差。由于機器人3條支鏈對稱分布,現以直線驅動型并聯機器人的第i條支鏈為例,如圖3所示。

圖3 直線驅動型并聯機器人支鏈i誤差源簡圖Fig.3 Error sources scheme of the i th chain of linear driven parallel robot

OAi、BiCi、DiEi、FiO'i的幾何尺寸分別為R、h、L、r,其加工誤差分別為d Ri、d hi、d Li、d ri;裝配誤差為:電缸與靜平臺安裝接觸點Ai在靜平臺的均布安裝角為αi=(i-1)2π/3(i=1,2,3),電缸與靜平臺底面夾角θi=38°,從動臂與動平臺安裝接觸點Fi在動平臺的均布安裝角為βi=(i-1)2π/3(i=1,2,3),對應裝配誤差為 dαi、dθi、dβi;Ci、Fi在桿件GiDi、HiEi的定位尺寸為e1i和e2i,對應裝配誤差為d e1i和d e2i。所以,直線驅動型并聯機構靜態誤差源共有30項。

2.2 誤差模型的建立

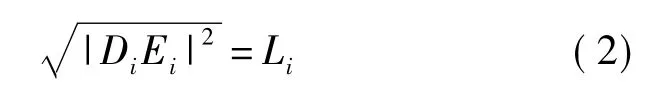

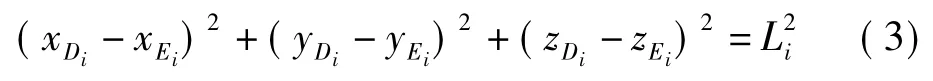

考慮到在3條支鏈中,電缸滑塊與動平臺之間的距離為平行四邊形從動桿的桿長,所以以桿長約束建立關系式為

式中 Li——第i條支鏈中從動桿桿長

假設在并聯機器人固定坐標系OXYZ中,Di點的坐標為(xDi,yDi,zDi),Ei點的坐標為(xEi,yEi,zEi),則式(2)可整理為

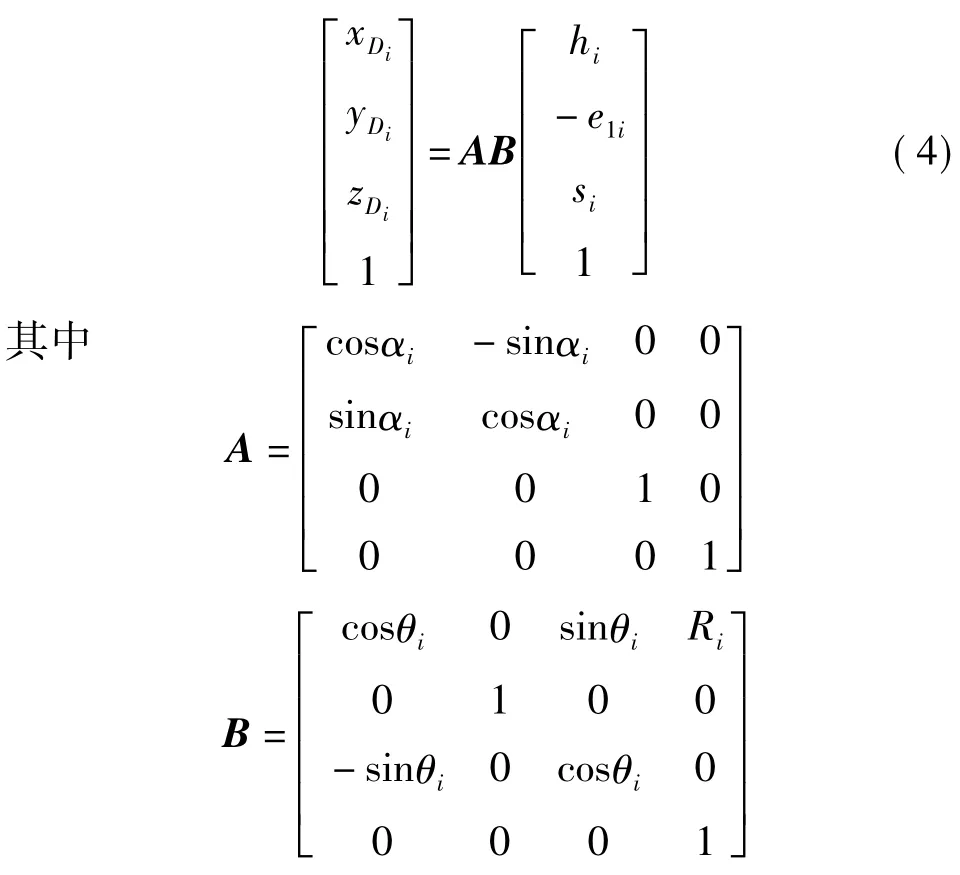

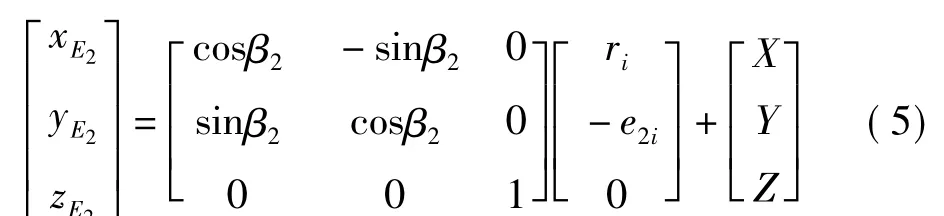

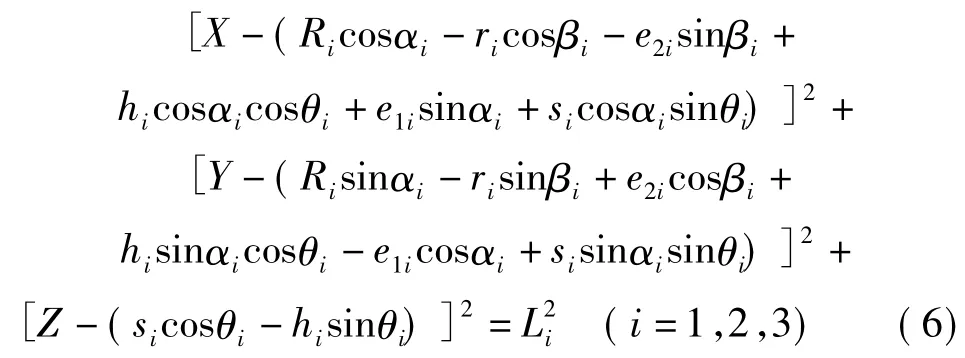

將式(4)和式(5)代入式(3)可得

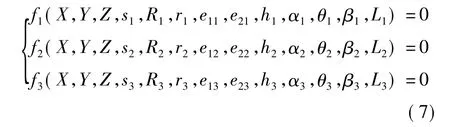

將式(6)簡寫為

根據式(7),推算并聯機器人正運動學問題時,除機器人結構參數集合p(p={Ri,ri,hi,e1i,e2i,αi,θi,βi,Li})為已知外,3個滑塊的位置 m(m=[s1s2s3])也為已知,機器人正向運動學模型可以表示為:q=f(m,p),運用Matlab中solve函數可以求解出相應的動平臺質心坐標 q(q=[x y z]T);在推算并聯機器人逆運動學時,已知動平臺質心坐標q和機器人結構參數集合p,逆運動學模型表示為:m=f-1(q,p),通過約束條件: 388.429≤si≤688.429,利用Matlab中solve函數可得到滑塊在電缸導軌上距離上端s1、s2、s3的唯一解。

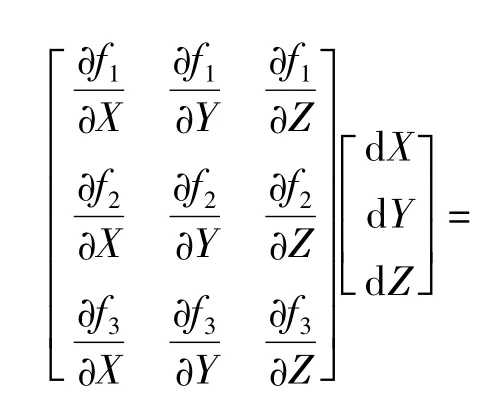

對式(7)進行微分得

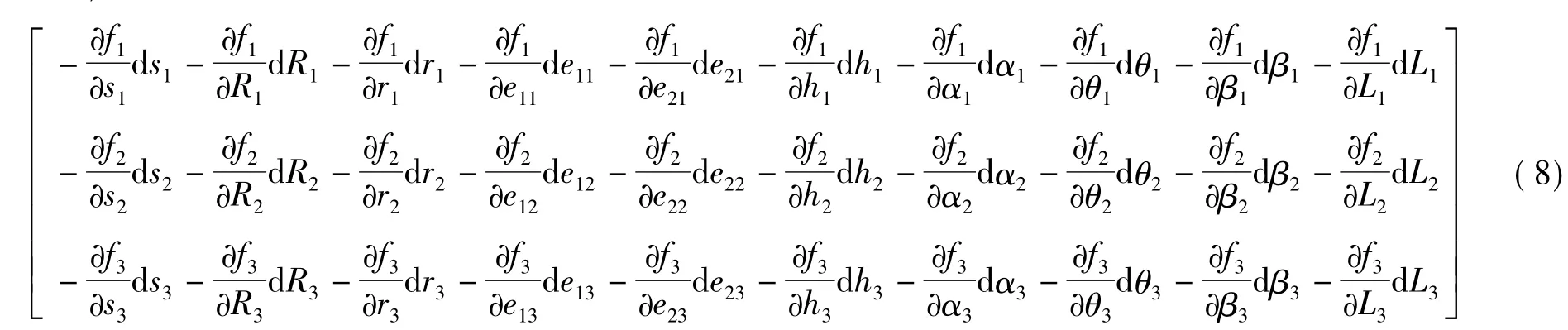

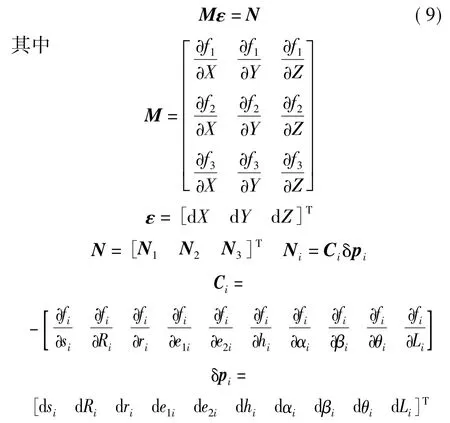

將式(8)簡化為

式中 ε——動平臺質心位置誤差

δpi——機器人3條支鏈中零部件加工過程中的尺寸誤差、驅動誤差和裝配誤差在內的各項幾何誤差源的集合

Ci——與具體機械結構相關的位置誤差系數矩陣

M'——直線驅動型并聯機器人的逆雅可比矩陣J-1,與并聯機器人位置及結構參數有關

若并聯機器人處于奇異位置時,|J-1|=0,該方程沒有研究意義。因為此時動平臺處于奇異位置,在這種情況下,機構的實際自由度不再與理論自由度相等,即存在2種情況:①機構喪失了應有的自由度。②機構獲得了額外的自由度。機構自由度的喪失意味著機構某種功能的喪失;機構獲得額外的自由度則意味著即使鎖定所有的驅動輸入,機構在外力的作用下仍能運動,導致機構失控;當|J-1|≠0時,并聯機器人處于非奇異位置,式(9)可以表示為

式(10)為直線驅動型并聯機器人的誤差映射函數,從式(10)可以看出,影響并聯機器人動平臺末端位置精度的誤差源共有30項。

3 誤差靈敏度分析

3.1 誤差靈敏度模型建立

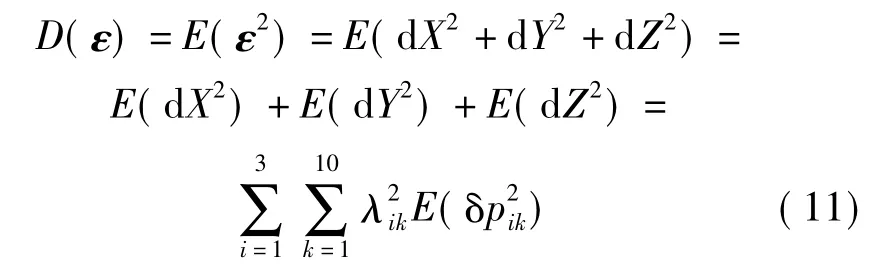

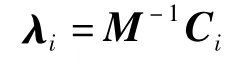

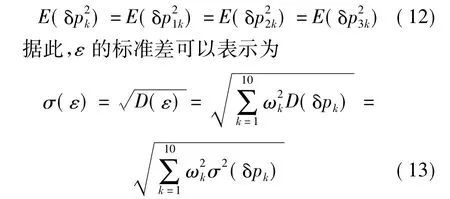

由于影響直線驅動型并聯機器人動平臺末端位置精度的誤差源共有30項,對其逐一進行誤差辨識相當復雜和繁瑣,所以,在此建立靈敏度模型來分析各個誤差源對動平臺末端位置精度的影響[17-20],并定義全局靈敏度指標,根據全局靈敏度指標值來篩選對動平臺位置精度影響較大的誤差源進行辨識。在建立靈敏度模型之前,先作2個假設:①式(9)中δpi的所有誤差元素在統計學上是獨立的,即它們之間的協方差為零。②所有誤差元素都服從標準正態分布,即它們均值為零。根據2個假設和式(10),可以得出

式中 λik——λi中第k個元素

δpik——δpi中第k個元素

其中

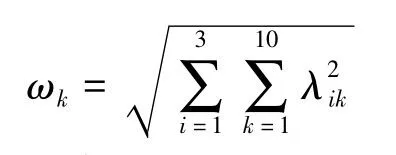

又因為直線驅動型并聯機器人中3條支鏈呈120°對稱分布,可以認為各條支鏈中同類的幾何誤差具有相同的數字特征,于是有

其中

式中 ωk——δ關于δpk的靈敏系數

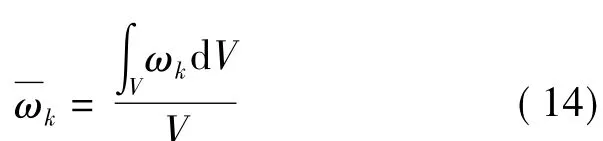

ωk表征由δpk各誤差源的單位標準差所引起動平臺質心位置誤差ε的標準差,又注意到λik隨著機器人的位置變化而變化,所以用其在整個任務空間中的全域均值作為靈敏度評價指標,該指標可表示為

3.2 誤差靈敏度分析

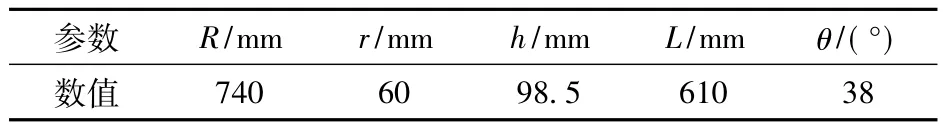

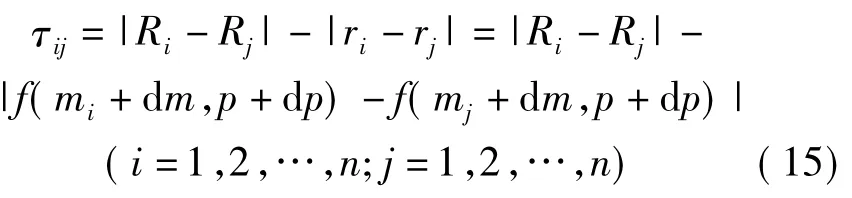

利用式(14)對直線驅動型并聯機器人進行誤差靈敏度分析,取并聯機器人任務空間為600×200的圓柱體,并聯機器人主要部件參數如表1所示。

表1 直線驅動型機器人主要部件參數Tab.1 Main parameters of linear driven robot

圖4 靈敏度直方圖Fig.4 Histogram of sensitivity

由圖4可以看出,電缸與靜平臺底面安裝夾角θ和3條支鏈在靜平臺上的分布角度α對整個工作空間內機器人動平臺末端執行器定位精度影響最大,其次是電缸滑塊的驅動s和平行四邊形從動桿桿長L對末端執行器定位精度較大,對末端執行器定位精度影響稍大的是靜平臺半徑R、動平臺半徑r和從動桿在動平臺上的分布角度β,對末端執行器定位精度影響最小的是平行四邊形從動桿分別與滑塊和動平臺接觸處的定位尺寸e1、e2和滑塊高度h;為此,在進行參數誤差辨識時,將不考慮定位尺寸e1、e2和h的誤差對機器人末端執行器位置精度的影響。

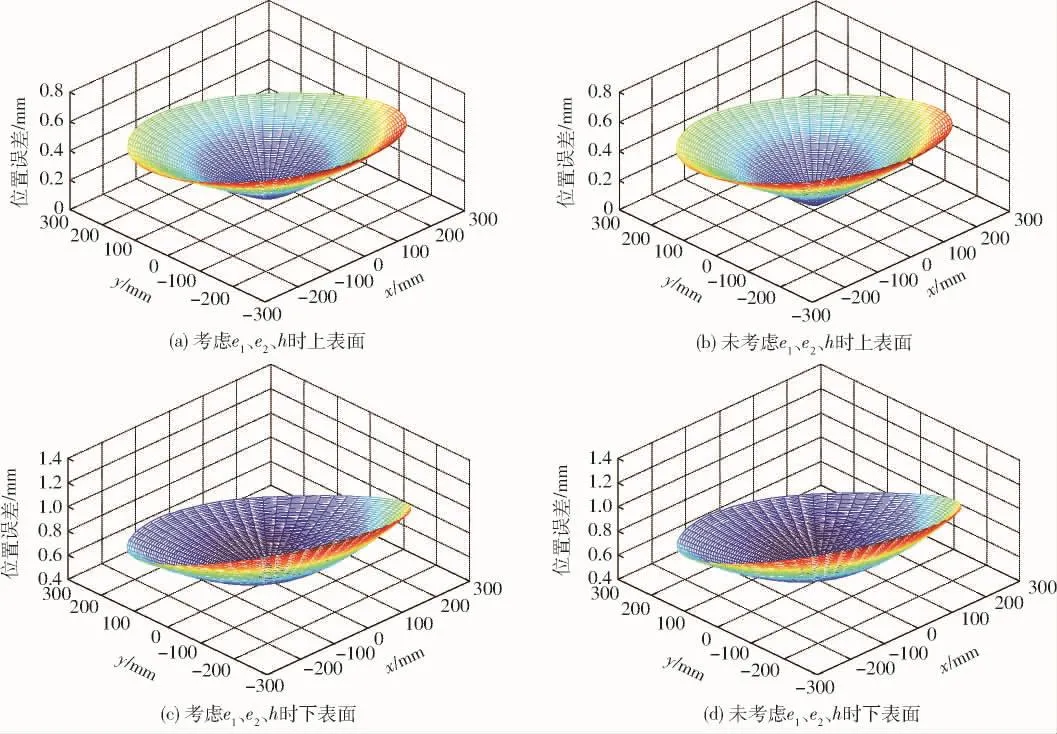

為了驗證定位尺寸e1、e2和滑塊高度h確實對末端位置精度影響不大,利用蒙特卡洛模擬法計算末端位置誤差在不同高度上的分布規律,利用Matlab中randn函數隨機產生均值為零的參數誤差,其中,線性誤差的標準差為0.01 mm,角度誤差的標準差為0.02mm/m;分未考慮和考慮定位尺寸e1、e2和滑塊高度h 2種情況,在每種情況下,在任務空間中分別取上、下2個平面,利用Matlab進行50次的模擬誤差仿真,仿真結果如圖5所示。

由分布圖可以看出,隨著工作平面到靜平臺距離的增大,相應工作平面的位置誤差也隨之增大;通過對比可以看出,2種情況下不同平面的位置誤差分布圖基本上是吻合的,所以靈敏度系數小的誤差源對位置誤差影響極小,基本可以忽略。因此只需要進行21項誤差參數的辨識,就能有效地補償直線驅動型并聯機器人的位置誤差。

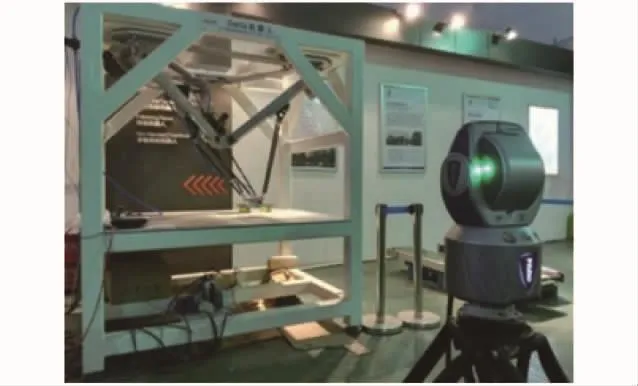

4 實驗驗證

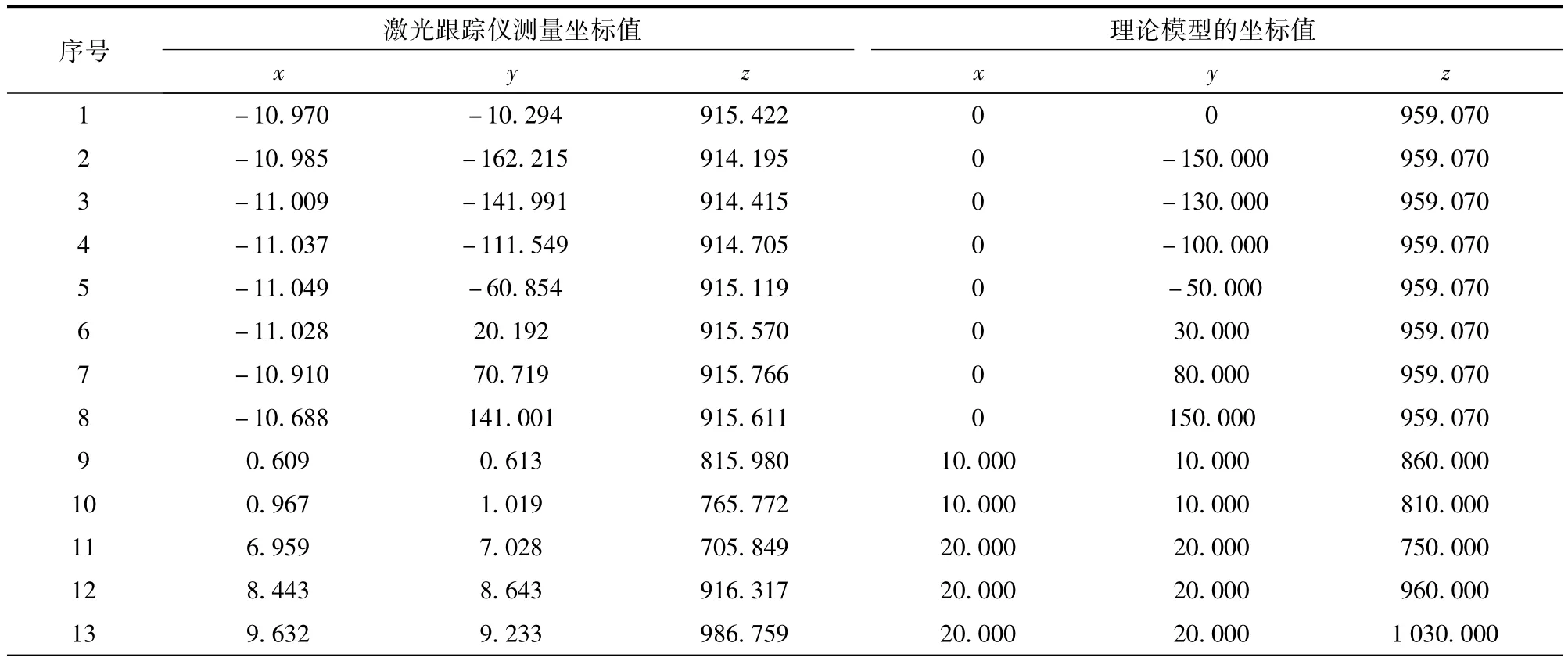

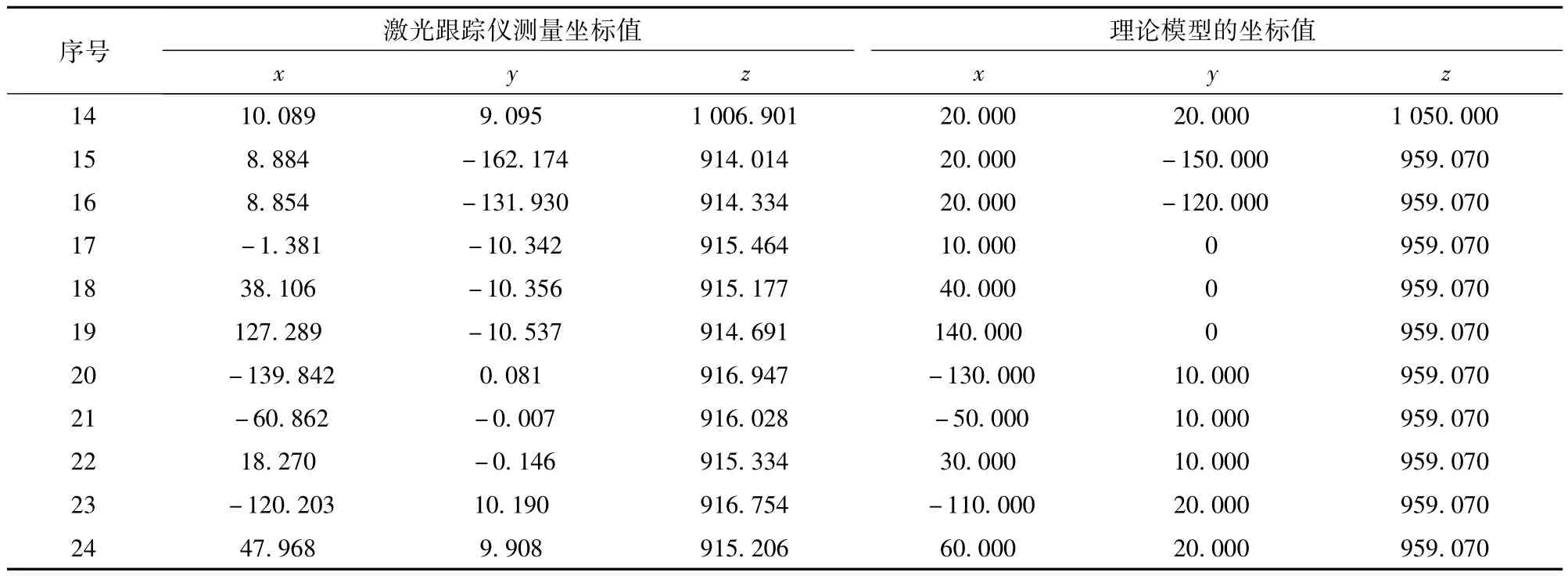

為驗證上述所得結論對直線驅動型并聯機器人精度標定的有效性和可行性,對并聯機器人進行測量。實驗所用測試平臺如圖6所示,測量工具是FARO公司的激光跟蹤儀 Vantage(測試精度為(16+0.8)μm/m),并用相應的輔助裝夾設備來實時測量動平臺中心的位置。在直線驅動型并聯機器人理論工作空間中選取一些測量點,通過位置逆解解出這些點的電缸滑塊位置,控制機器人運動到所選取點處,用激光跟蹤儀測量其在激光跟蹤儀坐標系下的空間坐標,限于篇幅,選取部分點的理論坐標和實測坐標如表2所示。

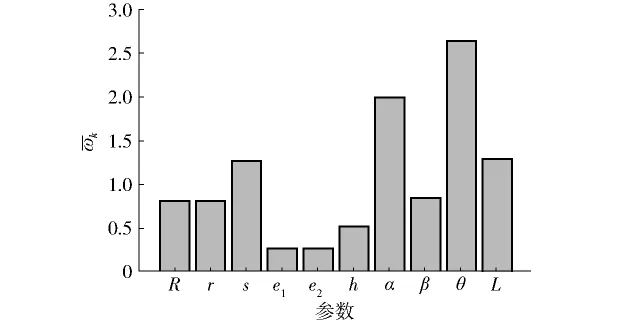

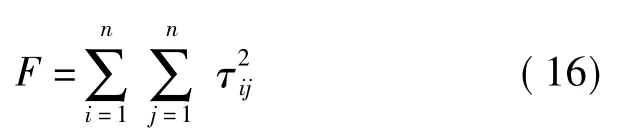

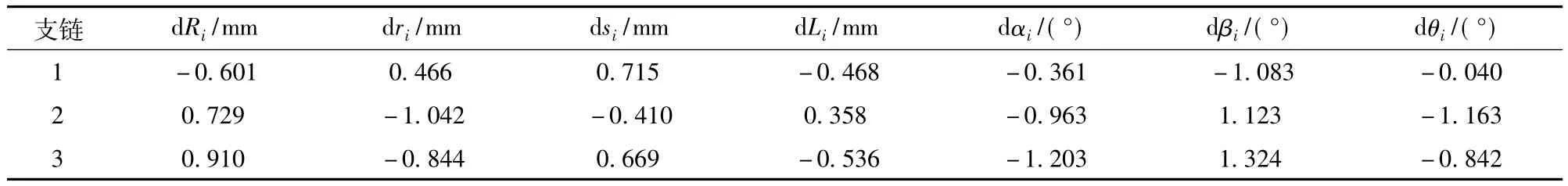

由誤差靈敏度分析得,只需要進行21項誤差參數的辨識,就能有效地補償機器人的標定精度。這里選用遺傳算法對其進行參數辨識,設任意2個測量點在機器人正解模型下的坐標分別為ri和rj,在激光跟蹤儀坐標下的坐標為Ri和Rj,為了避免標定測量過程中機器人坐標系與測量裝置坐標系之間轉換帶來的誤差,采用相對位置替代絕對位置,所以定義殘差

圖5 不同平面下的位置誤差分布Fig.5 Distribution maps of position error within different planes

圖6 機器人標定測量現場Fig.6 Scene of test equipment

選定遺傳算法的適應度函數為

表2 機器人理論坐標和激光跟蹤儀測量坐標Tab.2 Theoretical coordinates and measured coordinates mm

續表2 mm

表3 各項誤差近似解Tab.3 Approximate solution of errors

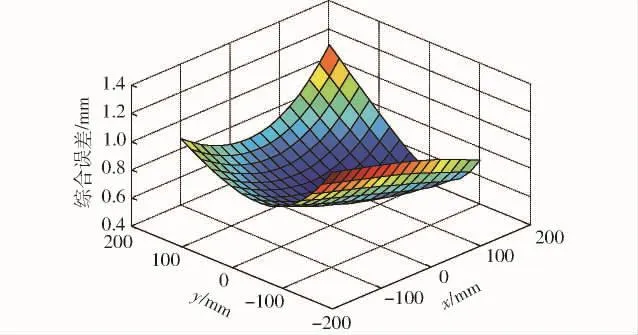

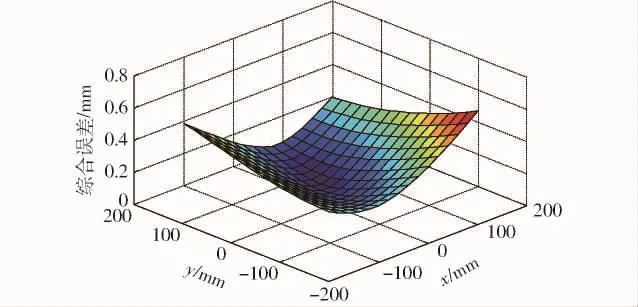

圖7 z=959.070mm平面標定前動平臺末端位置綜合誤差Fig.7 End position volume errors ofmoving platform of z=959.070mm plane before calibration

圖8 z=959.070mm平面標定后動平臺末端位置綜合誤差Fig.8 End position volume errors ofmoving platform of z=959.070mm plane after calibration

5 結論

(1)根據直線驅動型并聯機器人幾何結構模型和運動學模型,利用解析法建立動平臺末端操作空間與關節空間之間的誤差映射模型。

(2)在誤差靈敏度模型的基礎上,依據全域靈敏度評價指標,提出了一種誤差源篩選方案,篩選影響位置精度的主要誤差源,利用蒙特卡洛法進行隨機模擬實驗仿真,發現篩選前后動平臺位置誤差基本一致,驗證了全域靈敏度評價指標的正確性。

(3)以激光跟蹤儀為測量工具,對篩選后的主要誤差源進行辨識,并修正并聯機構的運動學模型,補償后的平均綜合誤差為0.261 7mm,與補償前的平均綜合誤差0.782 7mm相比,機器人的位置精度顯著提高,驗證了依據全域靈敏度指標所提出的誤差源篩選方案對簡化誤差源和提高誤差辨識效率是可行和有效的。

1 VISCHER P,CLAVEL R.Kinematic calibration of the parallel Delta robot[J].Robotica,1998,6(2):207-218.

2 VEITSCHEGGER W K,WU C H.Robot calibration and compensation[J].IEEE Journal of Robotics and Automation,1988,4(6):643-656.

3 DEBLAISE D,MAUR P.Effective geometrical calibration of a Delta parallel robot used in neurosurgery[C]∥IEEE/RSJ International Conference on Intelligent Robots and Systems,2005:1313-1318.

4 RENAUD P,ANDREFF N,MARQUET F,et al.Vision-based kinematic calibration of a H4 parallel mechanism[C]∥2003 International Conference on Robotics and Automation,2003,1:1191-1196.

5 RENAUD P,ANDREFFN,LAVEST JM,et al.Simplifying the kinematic calibration of parallelmechanisms using vision-based metrology[J].IEEE Transaction on Robotics,2006,22(1):12-22.

6 GROTJAHN M,DAEMIM,HEIMANN B.Friction and rigid body identification of robot dynamics[J].International Journal of Solids and Structures,2001,38(10):1889-1902.

7 MARTINELIA,TOMATISN.Simultaneous localization and odometry calibration formobile robot[C]∥Proceedings of IEEE/RSJ International Conference on Intelligent Robots and Systems,2003:1499-1504.

8 RAUF A,PERVEZ A,UCHIYAMA M.Experimental results on kinematic calibration of parallel manipulators using pose measurement device[J].IEEE Transactions on Robotics,2006,22(2):379-384.

9 MARCO A,STEVEN D.An analyticalmethod to eliminate the redundant parameters in robot calibration[C]∥Proceedings of IEEE International Conference on Robotics and Automation,2000:3609-3615.

10 KHALILM,GAUTIERM.Identifiable parameters and optimum configurations for robots calibration[J].Robotica,1991,9(1): 63-70.

11 唐國寶,黃田.Delta并聯機構精度標定方法研究[J].機械工程學報,2003,39(8):55-60.TANG Guobao,HUANG Tian.Research on precision calibration method of Delta parallel mechanism[J].Chinese Journal of Mechanical Engineering,2003,39(8):55-60.(in Chinese)

12 張文昌,梅江平,劉藝,等.基于激光跟蹤儀的Delta并聯機構運動學誤差標定[J].天津大學學報,2013,46(3):257-262.ZHANGWenchang,MEI Jiangping,LIU Yi,et al.Kinematic calibration error of Delta parallelmechanism based on laser tracker[J].Journal of Tianjin University,2013,46(3):257-262.(in Chinese)

13 馬曉麗,馬履中,周兆忠.新型4自由度并聯機構的運動學建模與分析[J].農業機械學報,2006,37(3):100-104.MA Xiaoli,MA Lüzhong,ZHOU Zhaozhong.Kinematicsmodeling and analysis of a 4-DOF parallelmechanism[J].Transactions of the Chinese Society for Agricultural Machinery,2006,37(3):100-104.(in Chinese)

14 VERL A,BOYE T,POTT A.Measurement pose selection and calibration forecast for manipulators with complex kinematic structures[J].CIRP Annals Manafacturing Technology,2008,57:425-428.

15 馬曉麗,陳艾華,陳曉英,等.虛擬軸工作臺機構的誤差分析和補償[J].農業機械學報,2007,38(11):123-128.MA Xiaoli,CHEN Aihua,CHEN Xiaoying,et al.Error analysis and compensation of a parallel mechanism for virtual-axial worktable[J].Transactions of the Chinese Society for Agricultural Machinery,2007,38(11):123-128.(in Chinese)

16 譚興強,張鍵,謝志江.風洞6_PUS并聯支撐機器人運動誤差建模與補償[J/OL].農業機械學報,2014,45(4):334-340.http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20140453&flag=1.DOI:10.6041/j.issn.1000-1298.2014.04.053.TAN Xingqiang,ZHANG Jian,XIE Zhijiang.Motion error modeling and compensating for 6_PUS parallel robot of wind tunnel support system[J].Transactions of the Chinese Society for Agricultural Machinery,2014,45(4):334-340.(in Chinese)

17 CHEN Yuzhen,XIE Fugui,LIU Xinjun,etal.Errormodeling and sensitivity analysis of a parallel robotwith SCARAmotions[J].Chinese Journal of Mechanical Engineering,2014,27(4):693-702.

18 李曉丹.3-SPR機構的誤差靈敏度分析[J].機床與液壓,2015,15(8):44-46.LIXiaodan.Error sensitivity analysis of 3-SPR mechanism[J].Machine Tool and Hydraulic,2015,15(8):44-46.(in Chinese)

19 洪振宇,梅江平,趙學滿,等.可重構混聯機械手——TriVariant的誤差建模與靈敏度分析[J].機械工程學報,2006,42(12):65-69.HONG Zhenyu,MEIJiangping,ZHAOXueman,etal.Errormodeling and sensitivity analysis of reconfigurable hybrid robotmodule TriVariant[J].Chinese Journal of Mechanical Engineering,2006,42(12):65-69.(in Chinese)

20 FAN K C,WANG H,ZHAO JW,et al.Sensitivity analysis of the 3-PRS parallel kinematic spindle platform of a serial-parallel machine tool[J].International Journal of Machine Tools and Manufacture,2003,43(15):1561-1569.

Error Modeling and Sensitivity Analysis of Linear Driven Parallel Robot

YU Jin1YUWei1WU Chaoyu1CHENG Min1QIAN Xiaowu2

(1.The State Key Laboratory of Mechanical Transmissions,Chongqing University,Chongqing 400044,China 2.Department of Mathematics,Physics and Chemistry,Zhenjiang College,Zhenjiang 212002,China)

In order to improve the position precision of moving platform end effector of linear driven parallel robot,based on structure and kinematic model of parallel mechanism,the dimension errors,driving errors and assembly errors of parallel robotwhich influenced accuracy of themoving platform end effector were analyzed,the non-linearmapping from the actuated variables in joint space to the pose of the end-effector in operating space was established with analytic method.On the basis of the sensitivity errormodel,an error source selection scheme was proposed according to the global sensitivity evaluation index,which was defined to evaluate the error source on the position error of themoving platform in given workspace,and themain error sources that affected the location accuracy was selected.Itwas found that the position error of the moving platform was basically the same between all error sources and selected error sources by randomly simulating the dimension errors,driving errors and assembly errors of the parallel robotwith Monte Carlomethod,which verified the consistency of the evaluation index.By taking laser tracker asmeasurement tool,the position precision of themoving platform end effector of the parallel mechanism was improved remarkably after detecting the selected main errors of the parallel robot and calibrating the forward kinematic model,which verified the validity and feasibility of the error source selection scheme and reduced the complexity and computation of the error parameter identification.Ithad greatly important guidance to the error compensation of the complex structure.

parallel robot;errormodeling;global sensitivity;error source selection scheme

TP242

A

1000-1298(2017)07-0383-08

2017-04-21

2017-05-26

國家自然科學基金項目(51375507)和重慶市基礎與前沿研究計劃項目(cstc2016jcyjA0253)

于今(1964—),男,副教授,主要從事流體傳動與智能控制、機器人研究,E-mail:915638526@qq.com

10.6041/j.issn.1000-1298.2017.07.049