制氫轉化爐管亮斑原因分析及應對措施

金宏偉(中海石油寧波大榭石化有限公司,浙江 寧波 315812)

制氫轉化爐管亮斑原因分析及應對措施

金宏偉(中海石油寧波大榭石化有限公司,浙江 寧波 315812)

某石化公司制氫裝置開工后一直處于較低負荷運行。轉化爐爐管三米點、底部出現局部“亮斑”,并且出現“紅管”現象。分析認定負荷率偏低、原料中帶有復雜有機硫無法脫除導致轉化催化劑中毒,同時火嘴燃燒不良也是誘因。提出相應處理措施,轉化爐狀況有了較明顯的改善,保證了裝置長周期安全穩定運行。

制氫;轉化爐;亮斑;紅管;火嘴

某石化公司6萬標立/小時烴類蒸汽轉化制氫裝置,首次開工后,轉化爐爐管出現了輕微“亮斑”現象,并且轉化爐“亮斑”和“紅管”現象逐漸嚴重,成為制氫裝置安全平穩運行的隱患。

1 爐管花斑影響分析

制氫轉化爐爐管最高耐熱設計溫度為925 ℃,壽命10萬小時。轉化爐出現花斑后,可能出現積炭或催化劑粉碎,爐管堵塞,氣流無法暢通,會產生整根爐管高溫或超溫,長時間運行,爐管材質會發生高溫蠕變,熱膨脹不勻,局部應力過大,導致爐管破裂事故的發生。

2 轉化爐“亮斑”、“紅管”原因分析

2.1 負荷影響分析

制氫裝置設計負荷為60~110%,而實際運行負荷低于50%。在低負荷下如何保證爐管內的氣流均勻是一大難題,單個爐管分配的可反應氣流偏少、吸熱量過少,爐管干燒,就會出現局部“亮斑”、“紅管”現象。裝置50%以下負荷時水碳比保持在5以上,實際配汽≮35t/h,轉化進料量≮11000Nm3/h,經設計核算,實際運行原料和蒸汽流量可以保證入爐氣流的均布。

2.2 原料性質影響分析

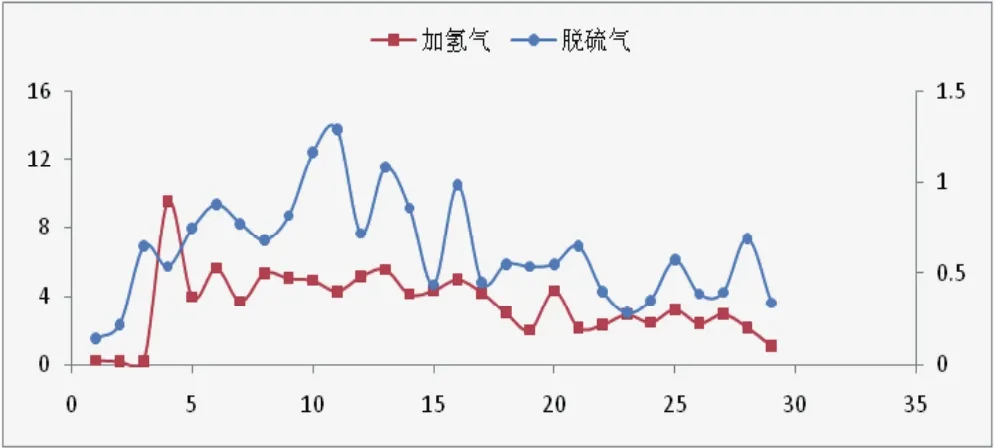

如果原料中含有硫醇、硫醚等簡單有機硫,只要能保證加氫反應的工藝操作可以完全轉化為H2S。從圖1來看,脫硫氣硫含量高于0.5PPm近一個月時間,但脫硫氣中并沒有檢測到H2S超標,說明脫硫氣中有未知形態的有機硫,這種有機硫形態復雜,在加氫反應中難以轉化。

圖1 加氫氣、脫硫氣硫含量(PPm)

2.3 蒸汽品質、催化劑分析

轉化反應所用工藝蒸汽為制氫裝置轉化爐對流段自產的3.5MPa 蒸汽。開工后監測氯離子<0.1mg/L,SiO2<20μg/ L,因此可以排除工藝蒸汽對轉化催化劑的影響。催化劑部分粉碎或積碳是引起轉化爐爐管“亮斑”、“紅管”的原因之一。實際運行中,爐出入口差壓沒有明顯上升,始終保持在0.07~0.1MPa之間;爐出口溫度保持在760℃,甲烷含量控制在4-5%左右,甲烷含量也沒有上升趨勢。

2.4 轉化爐火嘴調節不當分析

制氫轉化爐共有98個火嘴。每一個火嘴均由單獨的燃料氣火嘴和解吸氣火嘴組成。正常時,從制氫PSA 產出的解吸氣既可以單獨也可以與部分燃料氣混合燃燒,燃料氣作為調節轉化爐出口溫度的手段。隨著加工負荷時有變化,PSA 解吸氣量也隨著負荷波動,對于單個火嘴負荷大,火焰難觀察、難調節,如果轉化爐火嘴調節不當,出現火焰過大過長、從而產生偏燒、撲爐管的現象,就極有可能導致“紅管”、積炭事故。

3 爐管“亮斑”、“紅管”處理措施

出現“亮斑”現象及時關小周圍火嘴,關閉“紅管”周圍火嘴。在保證爐出口甲烷含量的前提下,適當降低轉化爐出口溫度,適當增大水碳比。

“亮斑”、“紅管”更換催化劑,卸劑前測量爐管壓差在5%以內。卸劑后檢查爐管通暢,并且爐管內部干凈、出口柔管格柵、上尾管無堵塞現象。分析原因可能是“紅管”爐管偏燒發生嚴重積碳,爐管壓差高造成偏流而產生整根爐管紅管,由于停工時進行4小時蒸汽燒碳時完成消碳,因此卸劑之后對催化劑檢查均正常。

4 運行維護方案

上游裝置加強脫硫操作管理,保證進制氫裝置原料含硫量小于20PPm。加強轉化爐火嘴燃燒狀況巡檢,避免轉化爐內火焰偏燒現象、爐管熱應力過大。加強蒸汽、鍋爐上水氯離子分析。避免裝置負荷頻繁大幅度調整,保證蒸汽流量和原料流量的穩定性。嚴格執行工藝紀律,嚴禁超溫、超壓,按照工藝參數運行。原料加強脫硫、脫液管理,轉化大水碳比操作。通過采取以上工藝調整措施,轉化爐的運行狀況有了較明顯的改善,爐管“亮斑”現象沒有進一步擴大的趨勢,得到了較好的抑制,保證裝置的長周期安全穩定運行。

5 結語

對某石化公司6萬標立/小時烴類蒸汽轉化制氫裝置爐管出現的“亮斑”和“紅管”現象進行科學分析,采取有效措施消除了制氫裝置安全平穩運行的隱患。本案例的成功解決,以及所補充完善的設備操作和維護方案,對國內同行業同類設備的運行維護有借鑒的作用。

[1]何歡.一段爐轉化管出現“紅管”原因分析及對策[J].化肥工業.2013,40(3):77-78

[2]谷宗昌.制氫轉化爐爐管紅管分析及處理措施[J].化工技術與開發[J].2015,(44-7).

[3]田喜磊,唐成,田小玲.制氫裝置轉化爐爐管亮斑原因分析及對策[J].煉油技術與工程.2012(42-1):44-47.