大秦線16、17型車鉤牽引臺裂紋故障淺析

王永亮

【摘 要】本文對大秦線16、17型車鉤故障情況進行了調研,分析了車鉤下牽引臺裂紋故障的產生原因及危害,提出了改進建議。

【關鍵詞】16、17型;車鉤; 牽引臺;裂紋;淺析

1 問題的提出

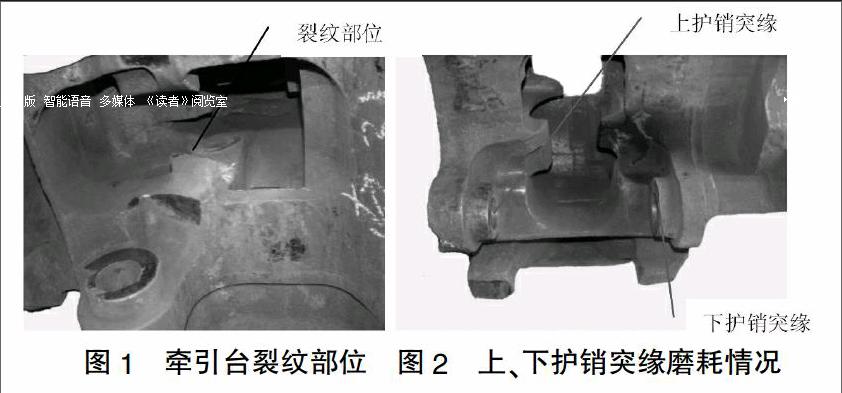

2016年1-12月,駐湖東車輛段驗收室驗收人員在參加修配車間車輛大部件報廢鑒定過程中,發(fā)現(xiàn)大秦線C80車輛裝用的16、17型車鉤故障及報廢數(shù)量較多,報廢原因主要有:落鎖孔裂紋、鉤尾銷孔裂紋、鉤耳裂紋、牽引臺裂紋等,具體數(shù)量見表1,由表1中可以看出牽引臺裂紋故障所占比例最高為60.73%。由于牽引臺是車鉤縱向力傳遞過程中主要受力部位,且裂紋部位位于鉤腔內側不易觀察(如圖1所示) ,且不同廠家的16、17型車鉤都存在此問題,所以對16、17型車鉤牽引臺裂紋故障情況進行了專題調研。

2 牽引臺裂紋故障情況

2.1 裂紋故障數(shù)量統(tǒng)計。見表1:

2.1.1 按運用時間(運行里程)分。見表2:

2.2 裂紋及磨耗情況

本次發(fā)現(xiàn)的16、17型車鉤牽引臺裂紋故障均發(fā)生在下牽引臺內側面根部,長度一般為30mm—60mm(段修限度裂紋長度要求不大于20mm),裂紋呈撕裂狀。因為裂紋發(fā)生在鉤頭內部下牽引臺內側面不易觀察處,所以我們選擇了一套裂紋比較典型的17型報廢車鉤(鑄造標記:17 QC E 5183 0610)從鉤肩處進行切割分析。具體部位如圖3、4所示。

2.2.1牽引臺裂紋。鑄造標記為17 QC E 5183 0610的車鉤裂紋部位為下牽引臺根部,裂紋長度為51毫米,如圖4所示。

2.2.2牽引臺磨耗。下牽引臺磨耗嚴重,磨耗面積為26mm×62mm、約占下牽引臺面積的95%以上;上牽引臺磨耗較輕,磨耗面積為12mm×75mm、約占上牽引臺面積的25%,如圖3所示。

2.2.3護銷突緣磨耗。上、下護銷突緣平面均有磨耗,下護銷突緣平面磨耗明顯較上護銷突緣嚴重,下護銷突緣高度實測值為21毫米(原型厚度25 mm),上護銷突緣剩余高度實測值為24.5毫米(原型厚度25 mm)。如圖2所示。

2.2.4 連鎖套頭及套口磨耗。連鎖套頭與套口配合面均有磨耗痕跡。

2.2.5 鉤舌牽引臺磨耗。鉤舌上、下牽引臺都發(fā)生磨耗,但鉤舌下牽引臺磨耗嚴重,鉤舌上牽引臺磨耗相對較輕。

3 原因分析

3.1 車鉤牽引臺是承受牽引力的主要部位。

C80車輛車鉤牽引狀態(tài)時縱向力的傳遞過程:鉤舌S面、鉤舌牽引臺、鉤體牽引臺、鉤尾銷、鉤尾框、緩沖器、前從板、前從板座、牽引梁。16、17型車鉤牽引臺的主要功能是閉鎖位置時與鉤舌牽引臺配合,用以承受車輛的牽引力,是鉤緩裝置承受牽引力的主要部位。

16、17型車鉤最早裝用于大秦線配屬的C63(A)型車輛上,列車編組一般為72輛,牽引重量為6000噸。大秦線配屬的C80、C80H、C80B、C80BH等型車輛均為重載車輛,編組為102輛、204輛,牽引重量分別為1萬噸、2萬噸,所以16、17型車鉤裝用于C80車輛上比裝用于C63車輛上牽引臺承受的牽引力大。

3.2 車輛縱向連掛間隙大。

大秦線C80系列車輛鉤緩裝置采用16、17型車鉤、牽引桿,雖然16、17型車鉤縱向連掛間隙較小(9.5毫米),但由于其編組輛數(shù)多,所以車輛連掛總間隙仍然較大。以編組102輛為例:三輛C80車輛為一組使用2個車鉤,102輛車共使用68個車鉤,產生34個9.5毫米的車鉤間隙(含機車與車輛車鉤間隙),連掛間隙合計為323毫米,編組204輛時車輛連掛間隙為646毫米。如果再加上每輛車鉤尾銷孔與鉤尾銷之間35.5-45.5毫米間隙(見表3),則102輛C80車還會產生3621-4641毫米縱向間隙。由于C80系列車輛在運行、制動、起動過程中,車鉤牽引臺頻繁承受較大的牽引力、沖擊力,所以容易形成疲勞裂紋。

3.3 上、下牽引臺受力不均。

調查中,我們發(fā)現(xiàn)牽引臺裂紋故障全部發(fā)生在下牽引臺部位。從圖3中,可以看出車鉤下牽引臺及與之配合的鉤舌下牽引臺幾乎全部發(fā)生磨耗,而車鉤上牽引臺及與之配合的鉤舌上牽引臺則僅有小部分磨耗,說明車輛運行、制動、起動時,下牽引臺全部受力,上牽引臺局部受力。由于下牽引臺全部受力,所以裂紋故障全部發(fā)生在下牽引臺部位;上、下牽引臺受力不均衡同時加重了下牽引臺的應力集中,我們認為上、下牽引臺受力不均衡是發(fā)生下牽引臺裂紋的主要原因。

鉤舌與車鉤組裝時,要求鉤舌與上鉤耳間隙不大于10毫米,而鉤舌與車鉤下鉤耳護銷突緣密貼,其兩者之間相互產生磨耗,鉤舌與車鉤相對位置下移,也會造成上、下牽引臺受力不均衡,調查時發(fā)現(xiàn)下護銷突緣磨耗較嚴重,其磨耗深度較上護銷突緣大3.5毫米。

3.4 車鉤強度儲備相對不足。

大秦線C80系列車輛2004年初運行以來,鉤舌裂紋、鉤尾框裂紋、車鉤尾銷孔裂紋等故障曾一度高居不下。為此,鐵道部分別于2006年、2007年對16型鉤舌進行了兩次改進,對鉤舌的內腔結構進行了調整,增加了鉤舌鼻部加強筋厚度,增加了鉤舌鼻部內腔、鉤舌銷孔中部內腔、鉤舌牽引臺、沖擊臺處內腔的結構壁厚;2008年起大秦線配屬車輛16、17型車鉤鑄造尾框換裝為鍛造鉤尾框;制造廠家改進了車鉤鉤尾銷孔部位的熱處理工藝。

上述措施的采取,使鉤舌、鉤尾框、車鉤尾銷孔的強度得到了加強,這些慣性裂紋故障得到了有效遏制。與此同時,16、17型車鉤牽引臺作為鉤緩裝置的主要受力部位卻沒有進行改進。我們認為,16、17型車鉤牽引臺強度儲備不足也是造成牽引臺裂紋的原因之一。

3.5 截面突變引起應力集中。

由圖4中可以看出,裂紋部位均發(fā)生在牽引臺的根部,鉤腔內截面的突變,造成應力集中從而產生裂紋。

4 危害

4.1 影響大秦線正常運輸秩序。

近幾年大秦線的運量達到4.5-5億噸,且 C80型車輛實行了“客車化”運營管理,2萬噸列車開行密度增加,16、17型車鉤下牽引臺裂紋故障部位隱蔽,列檢人工及TFDS機檢作業(yè)者不易發(fā)現(xiàn),如果發(fā)生牽引臺斷裂勢必會造成列車分離事故,而更換車鉤也必須扣修車輛,擾亂正常的運輸秩序。

4.2 增加車輛檢修成本。

16、17型車鉤牽引臺裂紋在鉤腔內部,由于無法制備坡口進行焊修作業(yè),一旦發(fā)生較長裂紋只能進行報廢處理。

《鐵路貨車段修規(guī)程》2.2.3.3條規(guī)定“E級鋼鉤體使用壽命為25年”,由表2可知:發(fā)生牽引臺裂紋故障的16、17型車鉤大部分使用時間為1至3個段修期,即2至6年,這部分報廢的車鉤只使用了規(guī)定壽命時間的8-24%,增加了車輛檢修成本。

5 建議

5.1 改進16、17型車鉤結構。一是增加牽引臺、落鎖孔、鉤耳等部位儲備強度;二是改進上、下牽引臺相互位置,實現(xiàn)上、下牽引臺共同均衡地承受作用力。

5.2 提高鉤緩裝置檢修質量。在廠修、段修、臨修作業(yè)時加強鉤腔內部檢查,做好鉤腔內部除銹工作,對易發(fā)生故障部位進行重點盯控。鉤緩裝置組裝時嚴格控制鉤舌與上鉤耳間隙,間隙超限時在下鉤耳處加裝墊圈;嚴格掌握連鎖套頭及套口磨耗深度。

5.3 增大16、17型車鉤尾銷直徑,以減小鉤尾銷與孔配合間隙,從而達到減小車鉤縱向連掛間隙的目的。

5.4 修訂16、17型車鉤牽引臺裂紋檢修限度及加修要求。

【參考文獻】

[1]黃毅,程雷.鐵路貨車檢修技術.北京:中國鐵道出版社,2010.

[2]中華人民共和國鐵道部.鐵路貨車段修規(guī)程[M].北京:中國鐵道出版社,2012.

[責任編輯:朱麗娜]