660 MW汽輪發電機組熱態啟動振動診斷及處理

李晚濤,傅行軍,邢海波,鄧敏強,蔡 明

(1. 東南大學 火電機組振動國家工程研究中心,南京 210096; 2. 皖能合肥發電有限公司,合肥 230041)

?

運行與改造

660 MW汽輪發電機組熱態啟動振動診斷及處理

李晚濤1,傅行軍1,邢海波1,鄧敏強1,蔡 明2

(1. 東南大學 火電機組振動國家工程研究中心,南京 210096; 2. 皖能合肥發電有限公司,合肥 230041)

針對某電廠660 MW機組熱態啟動過程中1瓦振動過大問題,分析機組升速、降速和定速過程中振動變化特征,確定故障原因是熱態啟動條件下脹差過小導致碰摩。通過調整運行參數,縮短升速時間,機組成功升至額定轉速,且振動狀態優良,對治理同類故障具有參考價值。

汽輪機; 熱態啟動; 脹差; 碰摩; 振動

隨著汽輪發電機組不斷向高參數、高效率、高性能方向發展,汽輪機動靜間隙減小,碰摩可能性增加。碰摩故障可能發生在定速暖機、升速和帶負荷過程,目前發生頻率僅次于轉子質量不平衡的第二大類振動故障[1]。由于該類故障的發生機理較復雜,既可能由其它故障引起,如質量不平衡、熱彎曲、軸系不對中、油膜渦動等,又往往是其它故障的誘發因素,造成轉子振動增大,至今仍沒有完備的解決辦法。碰摩易造成轉子磨損和熱彎曲,嚴重威脅機組安全穩定運行,及時準確診斷發生碰摩的根本原因并實施有效的處理方案具有重要意義。

某電廠6號機組大修期間進行了K值(高中壓、低壓轉子第一個壓力級與第一級靜葉之間的軸向距離,是確定機組脹差零點的依據)調整和通流優化。大修結束后,機組于2016年6月15日晚首次啟動成功,運行一段時間后,機組于次日下午停機并立即重新啟動,轉速為1 300 r/min時,1瓦振動過大,常規處理方案實施后,振動情況未得到改善,機組無法升至額定轉速。筆者通過對機組振動數據和相關運行參數進行分析,最終診斷該故障為碰摩振動并確定故障原因,通過實施有效的處理方案,故障得到解決。

1 機組概況

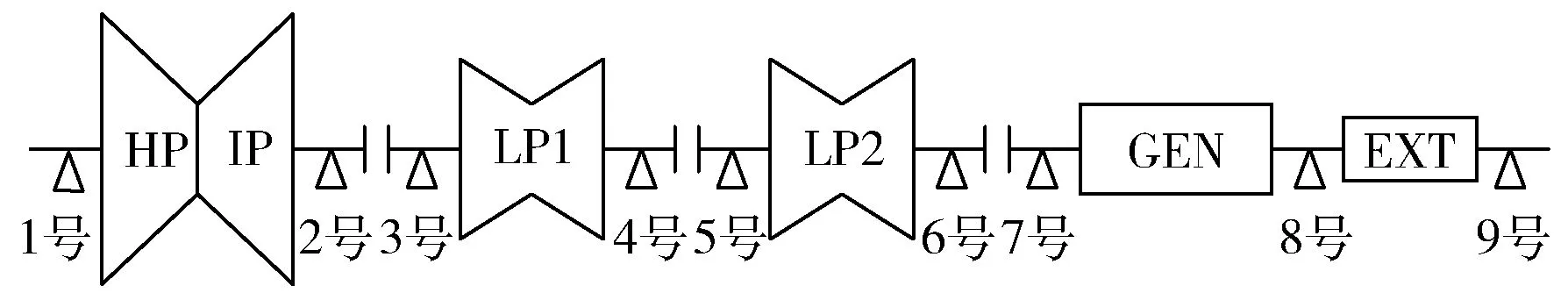

該機組汽輪機為C600-24.2/1.1/566/566型,超臨界、單軸、一次中間再熱、三缸四排汽、雙背壓、抽汽凝汽式汽輪機,汽輪機總級數為48級,高壓轉子為12級,其中第一級為調節級,中壓轉子為8級,低壓轉子為2×2×7級,高中壓缸為合缸結構,兩個低壓缸均為雙流反向布置。軸系由高中壓轉子、低壓1號轉子、低壓2號轉子、以及發電機轉子構成。除發電機轉子為三軸承支撐外,其余轉子均為雙軸承支撐。汽輪機共有6個支撐軸承,其中1號軸承為LEG可傾瓦軸承,其余軸承為LEG軸承。推力軸承為自衛式可傾瓦軸承。軸系圖見圖1。

圖1 軸系圖

2 啟動過程

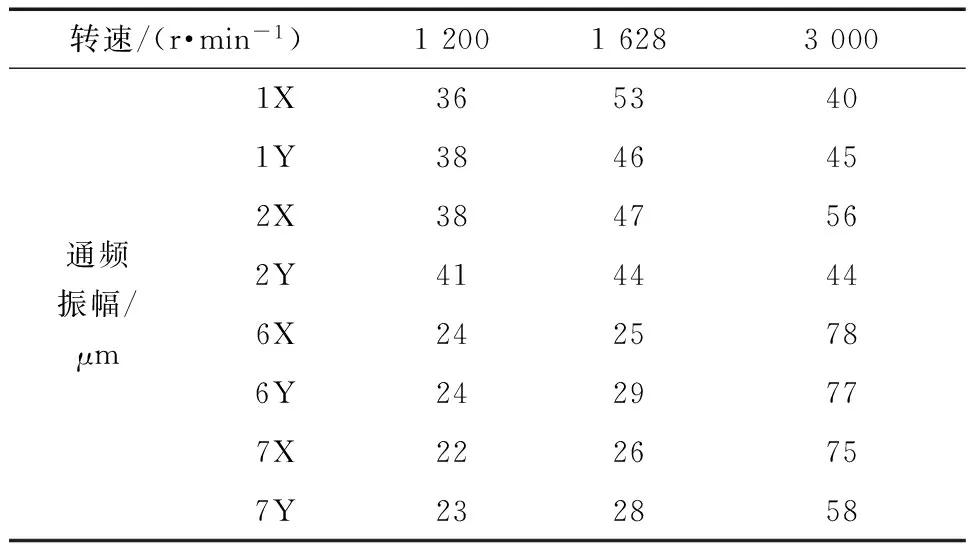

該機組大修后首次升速至額定轉速過程中各軸承處振動情況良好,振動數據見表1。

表1 首次啟動過程中振動情況

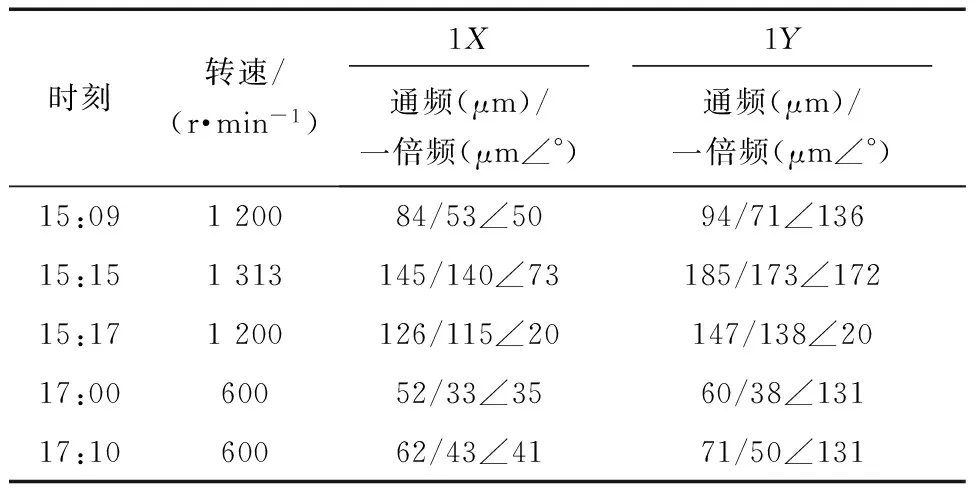

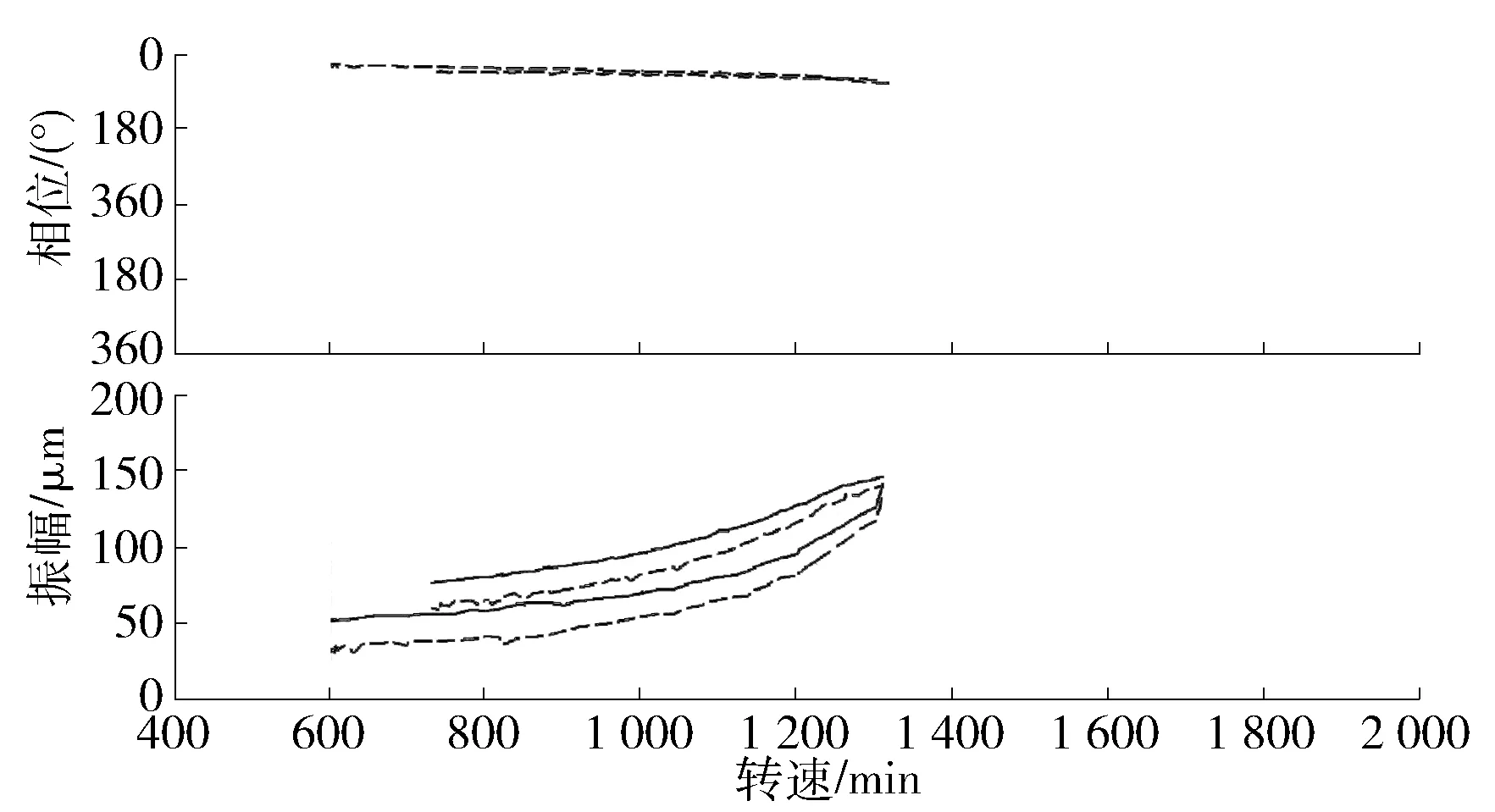

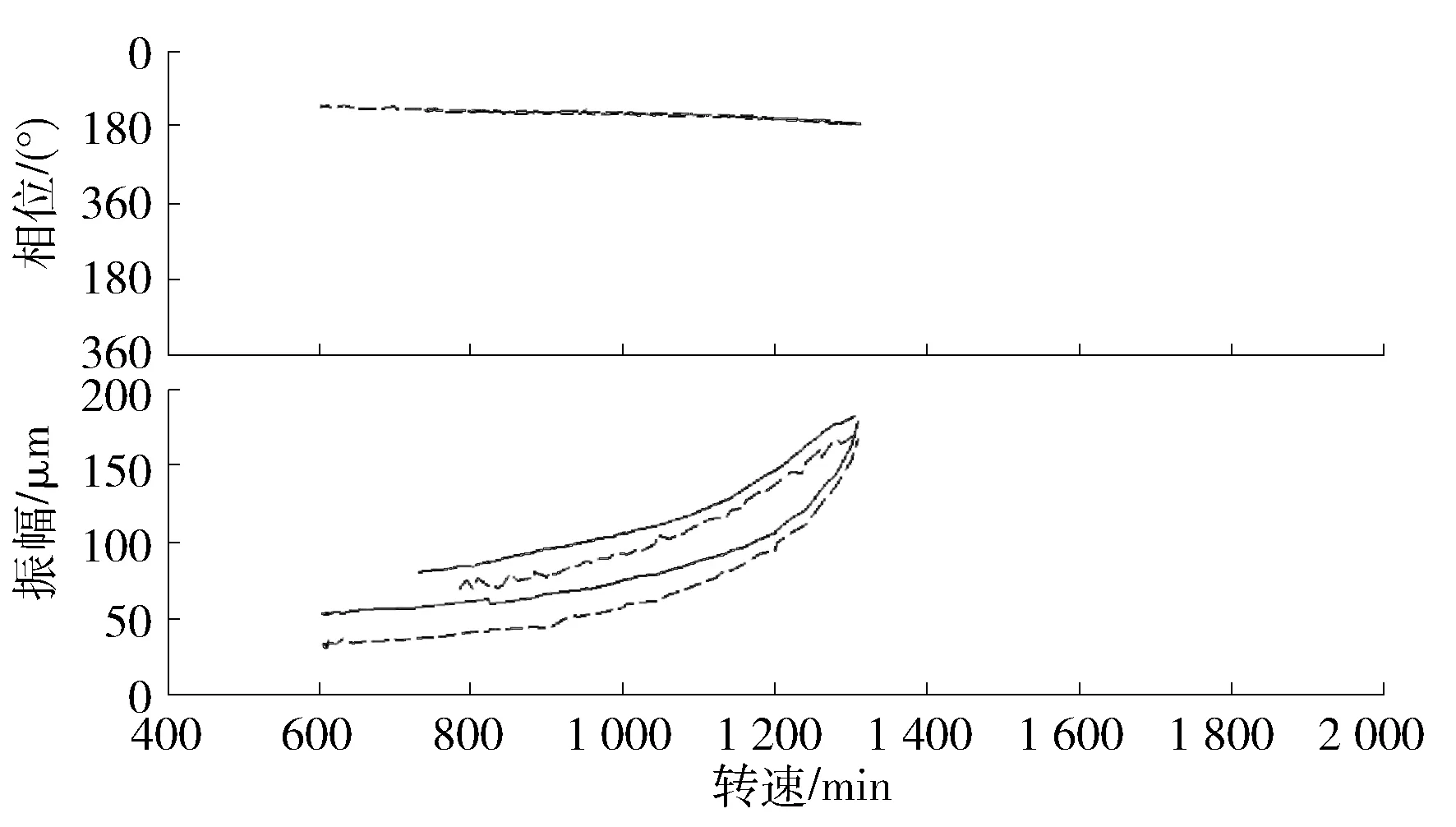

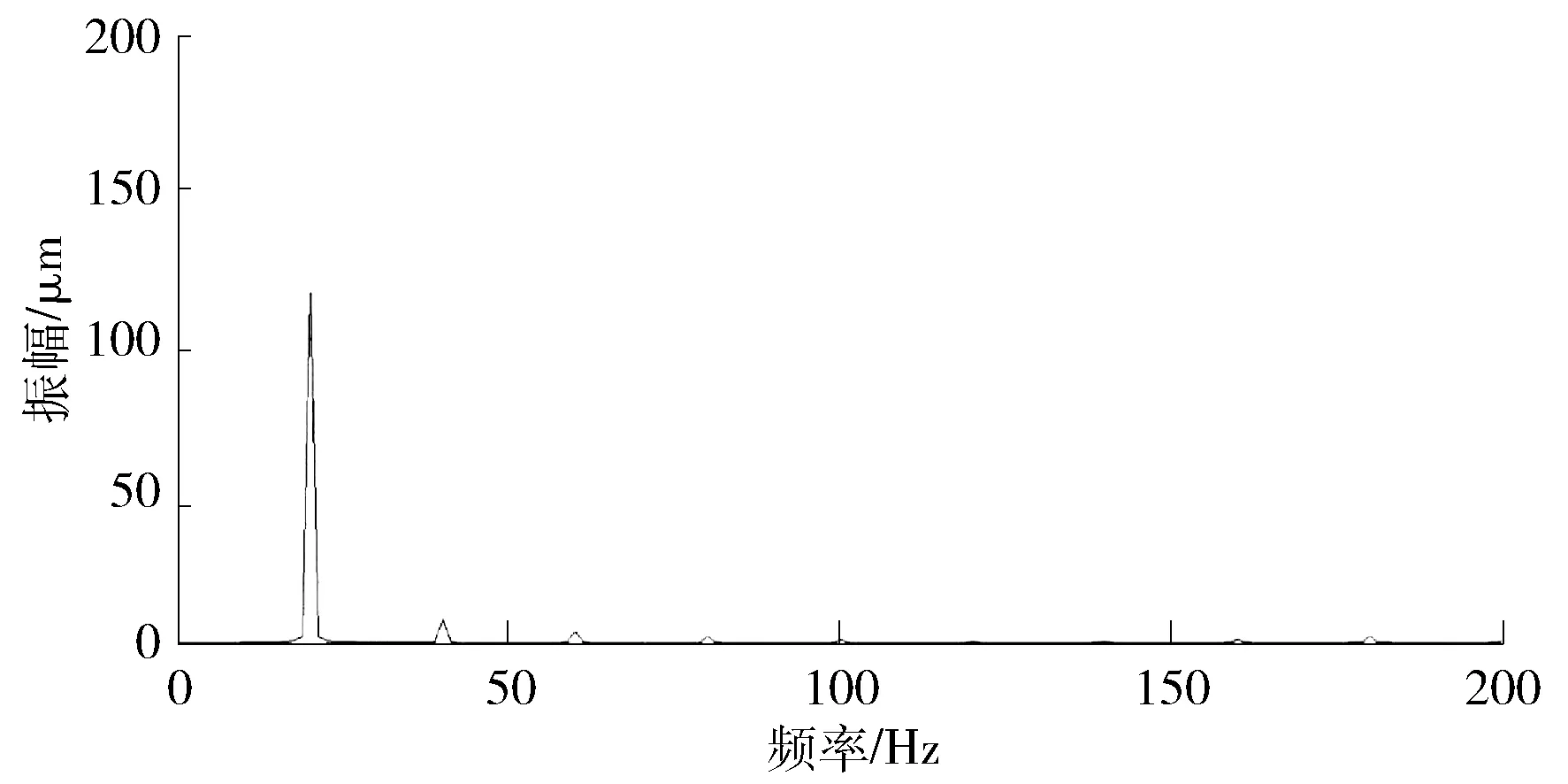

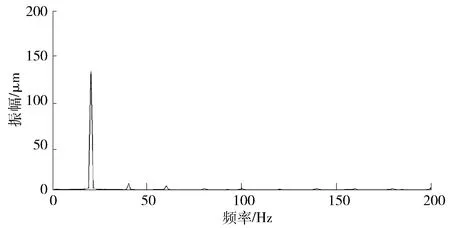

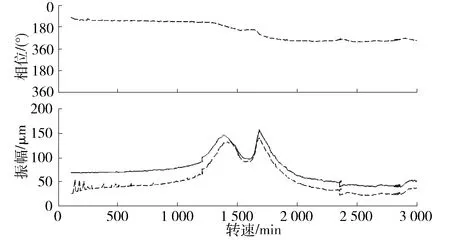

機組運行一段時間后,根據操作規程,于2016年6月16日下午停機并立即重新升速。機組以200 (r/min)/min的升速率沖轉至1 200 r/min時定速暖機5 min,暖機結束后1瓦振幅迅速爬升,當轉速為1 313 r/min時,1瓦X方向振幅為145 μm,Y方向振幅為185 μm。根據以往經驗,認為1瓦振動變大是暖機時間不足所致,于是降速至1 200 r/min進行暖機,定速1.5 h,1瓦振幅無明顯下降趨勢,當降速至600 r/min,定速10 min后,振幅不降反升(該過程1瓦振動數據見表2,伯德圖見圖2、圖3;1 200 r/min時的頻譜圖見圖4、圖5)。繼續降速至300 r/min,此時大軸偏心值為45 μm,高于初始偏心值31 μm,維持該轉速待偏心恢復。偏心值恢復正常后,再次升速,當轉速達600 r/min時,1瓦振動依然較大,故停止升速,轉速維持在600 r/min,監視振動變化。

表2 第二次啟動過程中1瓦振動情況

圖2 第二次啟動時1X方向伯德圖

圖3 第二次啟動時1Y方向伯德圖

圖4 第二次啟動1 200 r/min時1X方向頻譜圖

圖5 第二次啟動1 200 r/min時1Y方向頻譜圖

3 振動原因分析

根據啟動過程中1瓦振動變化情況,可以排除暖機時間不足的原因。另外該機組高壓轉子無中心孔,可以排除中心孔進油的影響。由于1瓦頻譜圖中有少量高頻分量,伯德圖中降速過程1瓦振幅比升速過程大,機組轉速維持在600 r/min時1瓦振幅爬升,降速至300 r/min時大軸偏心值較大,因此導致1瓦振動過大最可能的原因是高壓轉子處發生了動靜碰摩,碰摩產生的熱量使轉子熱彎曲,產生不平衡量。根據一般情況,發生碰摩的可能原因有:

(1) 高壓轉子存在一定的質量不平衡。

(2) 大修過程中動靜間隙調整不當。

(3) 轉動部件脫落。

(4) 轉子不對中。

(5) 油膜失穩。

(6) 高壓轉子材質特性不均導致熱彎曲[2]。

(7) 套裝部件緊力消失。

(8) 運行參數調整不當。

對比第一次啟動時1瓦振動情況,可排除(1)和(2);1瓦振幅并非突然增大,可排除(3);1瓦的頻譜圖中主要頻率成分是基頻,二倍頻幅值低,可排除(4);頻譜圖中無低頻分量,可排除(5);從該機運行歷史看,也可排除(6);該機組高壓轉子為整鍛結構,無套裝部件,可排除(7)。第二次啟動屬于熱態啟動,基本可以確定是因為運行參數調整不當,從而導致高壓轉子發生動靜碰摩。

在汽輪機轉速最終維持在600 r/min時,通過查看汽缸膨脹量、脹差和上下缸溫差,發現汽缸膨脹量和上下缸溫差在合理范圍,而高壓脹差過小,只有0.8 mm(該機組高壓脹差裕度是-4.56~10.28 mm),且有減小的趨勢。由于該值是脹差表安裝部位的脹差,不是高壓缸各級脹差的精確值[3],因此高壓缸轉子局部動靜間隙消失從而發生碰摩的可能性較大。導致脹差向負方向發展的可能原因有:(1)凝汽器真空度過高,從而主蒸汽流量小,轉子膨脹不足;(2)主蒸汽溫度太低,熱態啟動時,轉子被冷卻的速度大于汽缸被冷卻的速度[4];(3)主蒸汽過熱度不夠,導致水沖擊;(4)軸封蒸汽溫度低,軸封處轉子膨脹不足。

經查看,凝汽器真空度在合理范圍,排除原因(1),熱態啟動時,主蒸汽溫度應當比調節級處缸溫高50~80 K,而此時調節級處缸溫為390 ℃,主蒸汽溫度為410 ℃,后者只比前者高20 K,主蒸汽溫度偏低。主蒸汽要保持50 K的過熱度,而此時主蒸汽過熱度偏低。軸封蒸汽溫度應當與調節級處缸溫相匹配,實際卻低于缸溫。因此導致脹差向負方向發展的最可能原因是(2)、(3)、(4)。

4 處理措施及效果

根據振動原因分析結果,筆者給出具體處理方案:(1)將主蒸汽溫度由410 ℃提高至440 ℃;(2)適當降低主蒸汽壓力以提高過熱度;(3)將軸封蒸汽溫度提高至390 ℃,各項參數均隨缸溫的升高進行及時的調整;(4)適當提高升速率使機組快速通過臨界轉速附近區域;(5)設定振動跳機值200 μm,以免過臨界轉速時1瓦振動過大損壞轉子。待高壓缸脹差值增大至3.2 mm時,機組以250 (r/min)/min的升速率從600 r/min開始升速,同時嚴密監視振動和脹差變化,期間不進行暖缸,防止暖機過程發生碰摩。

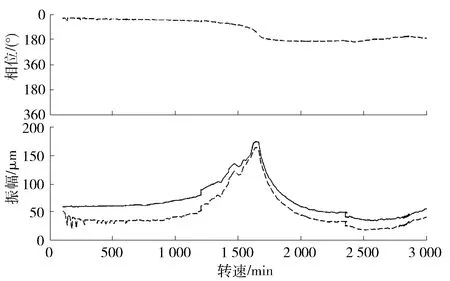

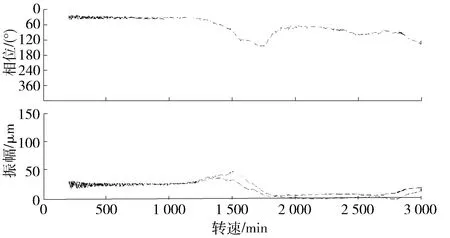

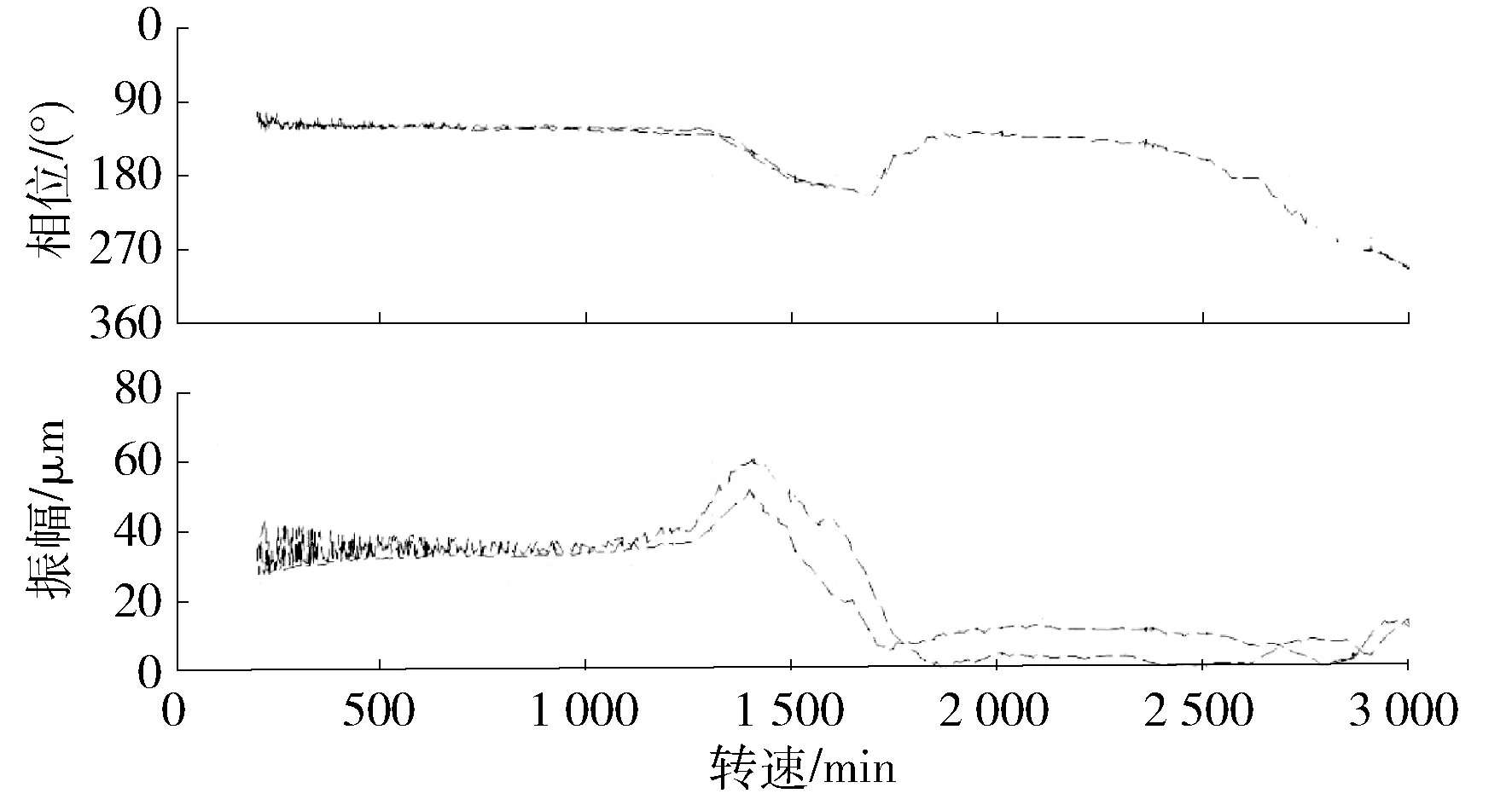

機組升速過程中,高壓轉子處脹差值持續增大,在1 200 r/min時,脹差值為3.4 mm;在1 315 r/min時,1瓦振動情況相比第二次啟動中首次沖轉至同轉速時有明顯改善,X方向下降44 μm,Y方向下降55 μm。過臨界轉速時1瓦X方向振幅176 μm,Y方向振幅110 μm,振幅值均未達到跳機值,順利通過臨界轉速,之后1瓦振幅急劇下降。機組在額定轉速下暖機1.5 h后,開始降速并重新升速,臨界轉速時1X和1Y振幅均低于60 μm,較前一次大幅下降,額定轉速下1瓦振動優良,振動故障得到解決。

兩次沖轉過程的伯德圖見圖6、圖7、圖8、圖9。圖7中,1Y方向的伯德圖有兩個波峰,前一個波峰發生在臨界轉速以下,波峰左側振幅增大是由于碰摩,右側振幅減小是由于動靜部件脫離接觸,熱彎曲逐漸恢復正常。

圖6 處理后第一次沖轉時1X方向伯德圖

圖7 處理后第一次沖轉時1Y方向伯德圖

圖8 處理后第二次沖轉時1X方向伯德圖

圖9 處理后第二次沖轉時1Y方向伯德圖

5 結語

(1) 碰摩故障的確定應該在排除轉子質量不平衡、材料熱彎曲、不對中、中心孔進油等故障之后。

(2) 此次碰摩故障發生的主要原因是機組熱態啟動條件下,運行參數調整不及時引起高壓缸脹差值減小。

(3) 機組熱態啟動時,應該適當提高升速率,縮短升速時間,防止碰摩發生。

(4) 機組在臨界轉速以下升速過程中發生碰摩時,應當停止升速,找到碰摩原因。

[1] 陸頌元. 大型機組動靜碰磨的振動特征及現場應急處理方法[J]. 中國電力,2003,36(1): 6-11.

[2] 張學延. 汽輪發電機組振動診斷[M]. 北京: 中國電力出版社,2008.

[3] 江文強. 基于功的互等定理的汽機脹差計算方法及應用[D]. 保定: 華北電力大學(保定),2006.

[4] 湯明峰. 熱態開機過程中振動分析及處理[C]//全國火電100~200 MW級機組技術協作會2008年年會論文集. 秦皇島: 全國電力企業聯合會,全國發電機組技術協作會,2008: 233-243.

Vibration Diagnosis and Disposal of a 660 MW Turbo-Generator Unit During Hot Starting

Li Wantao1,Fu Xingjun1,Xing Haibo1,Deng Minqiang1,Cai Ming2

(1. National Engineering Research Center of Turbo-Generator Vibration, Southeast University,Nanjing 210096,China; 2. Wenergy Hefei Power Generation Co.,Ltd.,Hefei 230041,China)

To solve the problem of excessive shaft vibration near the first bearing of a 660 MW unit during hot starting process,the vibration characteristics were analyzed when the turbine was accelerating,decelerating or at a constant speed,after which the fault was found to be caused by rub-impacts due to too small expansion difference in the case of hot starting. By adjusting the operation parameters and shortening the speed-up time,the unit succeeded in reaching rated speed and the vibration was kept within reasonable range. This may serve as a reference for dealing with such kind of faults.

steam turbine; hot starting; expansion difference; rub-impact; vibration

2016-08-30;

2016-10-19

李晚濤(1992—),男,在讀碩士研究生,研究方向為旋轉機械振動故障診斷及治理。

E-mail: 2275864906@qq.com

TK267

A

1671-086X(2017)04-0272-04