馬鋼300 t鋼包下渣檢測系統應用及優化

李一心

(馬鞍山鋼鐵股份有限公司 第四鋼軋總廠,安徽 馬鞍山 243011)

?

馬鋼300 t鋼包下渣檢測系統應用及優化

李一心

(馬鞍山鋼鐵股份有限公司 第四鋼軋總廠,安徽 馬鞍山 243011)

介紹了馬鋼第四鋼軋總廠應用美國KTI公司300 t鋼包下渣檢測系統原理及應用,并對影響系統準確率的主要因素進行分析,通過設置精確控制參數、優化檢測級別,取得了良好的應用效果。

鋼包;下渣檢測系統;應用;優化

0 前言

連鑄生產中,為防止鋼包內的鋼渣在澆注末期大量流入中間包內從而影響鋼水質量,減少中間包長水口堵塞等事故的發生,必須嚴格監控鋼包下渣量。而傳統的由人工目視判渣的生產操作方式已遠遠不能滿足現代化生產的需求[1-4]。因此鋼包下渣檢測系統對于連鑄生產具有重要的實際意義,相關研究和現場試驗表明,采用鋼包下渣檢測技術可以取得以下效益:(1)降低鋼包下渣高度,減少留鋼量,提高鋼水收得率;(2)減少鋼包下渣量,提高中間包鋼水純凈度;(3)降低中間包內襯腐蝕速度,提高中間包使用壽命;(4)降低浸入式水口結瘤堵塞情況;(5)減輕工人勞動強度[5-6]。

目前大多數鋼鐵企業都已使用鋼包下渣檢測系統,但大多數下渣檢測系統使用率及控制精度均較低。鋼鐵產能過剩、鋼材價格下滑等外界不利因素,提高鋼包下渣檢測系統的在線使用率,優化系統控制,對鋼鐵廠進行降本增效,具有重要意義。

1 鋼包下渣檢測系統的組成及原理

鋼包下渣檢測系統主要有重力檢測式、超聲波檢測式、紅外檢測式、電磁感應檢測式和振動檢測式三類[7-9]。目前,國內外應用較多的鋼包下渣檢測技術主要是振動式下渣檢測技術和電磁線圈感應檢測技術。電磁檢測法是利用鋼水和鋼渣的磁導率不同來檢測下渣的[10-11],但由于設備技術維護要求及成本高,應用受限;而振動式檢測技術具有設備結構簡單,維護成本低等特點,越來越受到各大鋼廠的關注[12-13]。馬鋼第四鋼軋總廠300 t鋼包采用的為振動檢測式,具有維修費用低,投資費用少,安裝簡單且可按照鋼種質量要求及鋼水收得率優化靈敏度等級,適應不同鋼種的要求等優點,但相對于電磁感應式調試周期較長。

1.1 鋼包下渣檢測系統組成

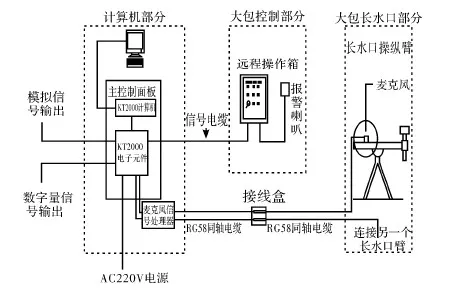

馬鋼第四鋼軋總廠所引進的鋼包下渣檢測系統是美國Kiss Technologies公司的KT2000型檢測系統,該系統包括:(1)安裝在鋼包滑動水口機械手操作臂上的振動傳感器;(2)安裝在鋼包澆注平臺的控制面板;(3)信號接收和計算單元,其系統組成如圖1所示。

圖1 鋼包下渣檢測系統組成結構圖

1.2 振動式鋼包下渣檢測原理

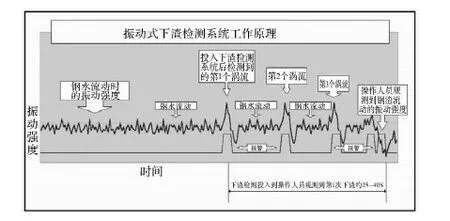

鋼包下渣的原因有很多種,從根本上都是由于鋼包重量的持續減少,鋼包內形成漩渦,渦流產生的巨大吸力將鋼包內的鋼渣卷入中間包內[14-15]。KT2000鋼包下渣檢測系統設計為在澆注后期監控音頻信號來檢測下渣。圖2是用圖表形式顯示原理,當渦流產生時,音頻信號產生的信號強度和趨勢變化如圖中所示。一般情況下,產生渦流時就會下渣。

通過監控音頻信號的改變,KT2000鋼包下渣檢測系統可以測定渦流產生的時間,并且如果渦流導致下渣,系統會產生下渣檢測報警。

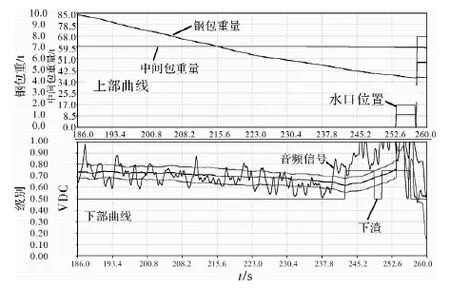

圖3顯示了系統捕捉到的數據,注意傳感器信號是緊湊的、水平波形。隨著時間推移,可以看到渦流形成。系統檢測到下渣并關閉水口(右側大的音頻信號)。圖3中中間包的重量曲線是水平的。鋼包重量則隨著澆注過程逐漸下降,并且檢測到下渣時水口自動關閉。

在圖3中可以看到,從左側開始的鋼包重量在逐漸減少,本實例中,在標記為10 t的區域,系統自動進入初始化階段。待命燈關閉,鋼水燈亮。這意味在剩余鋼包鋼水量到10 t時,系統進入工作狀態。

圖2 振動式下渣檢測系統工作原理圖窗體頂端

圖3 KT2000鋼包下渣系統數據分析界面

中間罐重量保持基本恒定狀態以保證澆注的穩定一致執行。

水口位置。自最初90%的鋼包重量的過程中,水口需要有操作員進行調整。音頻信號也相應的改變。水口運動引起音頻信號的改變,是由于機械動作以及改變鋼流狀態兩個因素會都產生音頻信號,因此澆注過程末期水口不可運動,這非常重要。這個區域的類似運動引起的音頻信號會掩蓋下渣時音頻信號從而無法準確檢測。該區域其他需要避免的工藝調整為水口運動,中間罐運轉,澆注速度改變等。

澆注末期的移動水口會導致鋼水流出鋼包時不穩定,造成夾雜下渣,大量的鋼水留在鋼包里。特別是澆注末期鋼包水口會導致大鋼包內渦流的快速形成。這些都將引起鋼包更早出現下渣。穩定的鋼流是正確澆注過程的目的,下渣量最小化,鋼水收得率最大。

2 鋼包下渣檢測系統優化

調試系統時需知道兩個因素:進入中間罐的下渣量和留在鋼包里的鋼水量。這兩個因素的平衡是確保系統性能最佳的關鍵。

這些量化因素用來使系統檢測精確度及靈敏度最優化。如果系統靈敏度設置過低,多余的下渣有可能會流入中間罐。如果下渣靈敏度設置過高,鋼包里剩余的鋼水可能會過多。

系統最優化后,這些量化因素應被監控。KT2000鋼包下渣檢測系統設計為:當下渣流過鋼包長水口時發出信號,如果此時仍有大量鋼水留在鋼包里,則有可能澆注過程中出了問題導致下渣過早攜帶流出。可能需要檢查的范圍為鋼包(如耐火材料爐襯,鋼包底襯,爐渣粘度)以及澆注過程中是否引起澆注狀態不穩定。

2.1 下渣量測量

測量下渣量的方法每個工廠會有不同。在安裝過程中應確定好測量方法。每次參數優化或調整后,測量應記錄中間罐里下渣的厚度。通常將金屬桿或金屬線插入中間罐里即可測量。金屬桿的一部分在鋼水里被燒掉,在渣里的部分渣會粘附在金屬桿上。從中間罐取出以后,渣的厚度被測量并記錄。

2.2 測量鋼包中的留鋼

鋼包的留鋼量應被測量或估算。每個工廠方法可能不同,應該在系統安裝時確定出來。只要每個爐次所用的方法一致,留鋼的重量就可以估算或者直接測量出來。

兩種狀態會生產下渣檢測報警:渦流或下渣。一個渦流形成時信號幅度增加。隨著時間推移,渦流逐步擴大,振動信號隨之產生變化。當鋼水即將產生貫穿性漩渦時,系統生成下渣檢測上限報警。當浮在鋼水表面的鋼渣穿透底部鋼水由長水口流入中間包內,造成振動信號突變。此種情況下,直接的下渣時信號幅度減少,主控柜對采集到的下渣信號進行分析后生成下渣檢測下限報警[16]。

以下是報警狀態的兩個實例:一是下渣時引起的檢測下限。二是渦流引起的檢測上限。下渣引起信號幅度減少,生成檢測下限報警,渦流造成信號幅度增加,引起檢測上限報警。

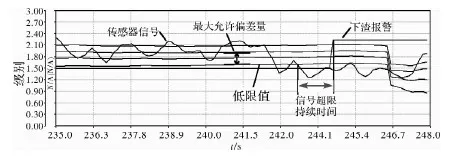

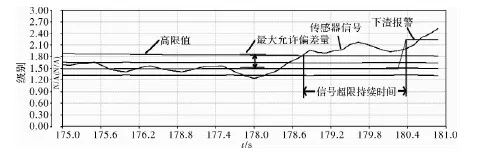

KT2000鋼包下渣檢測系統通過觀察生成圖和報告設定檢測限度。實例可以以圖表形式顯示數據。圖表顯示傳感器信號、檢測限度,及報警狀態。信號曲線顯示出當傳感器信號超出檢測限度,此時段如果持續足夠長,系統生成報警。

詳細報告顯示報警狀態的詳細信息以及報警之前事件(例如水口的運動時間)。由報警事件可得知,引起報警的檢測指數。

2.3 檢測下限:下渣開始

圖4所示為下渣出現時的圖表數據。可以看到信號曲線在一段時間之內低于檢測下限。所允許的最大偏差為移動平均值和檢測下限之間的值。所允許最長持續時間開始于傳感器信號超過檢測限度。當達到最長允許持續時間,則系統報警。

圖4 下渣時的界面

2.4 檢測上限:渦流

圖5所示為出現渦流時的圖表數據。可看到信號曲線上升到檢測上限持續一段時間。允許的最大偏差是移動平均值和檢測上限之間的值,允許的最大持續時間從傳感器超過檢測限度開始,當達到最長允許持續時間,則系統報警。

圖5 產生渦流時的下渣檢測界面

3 應用結果

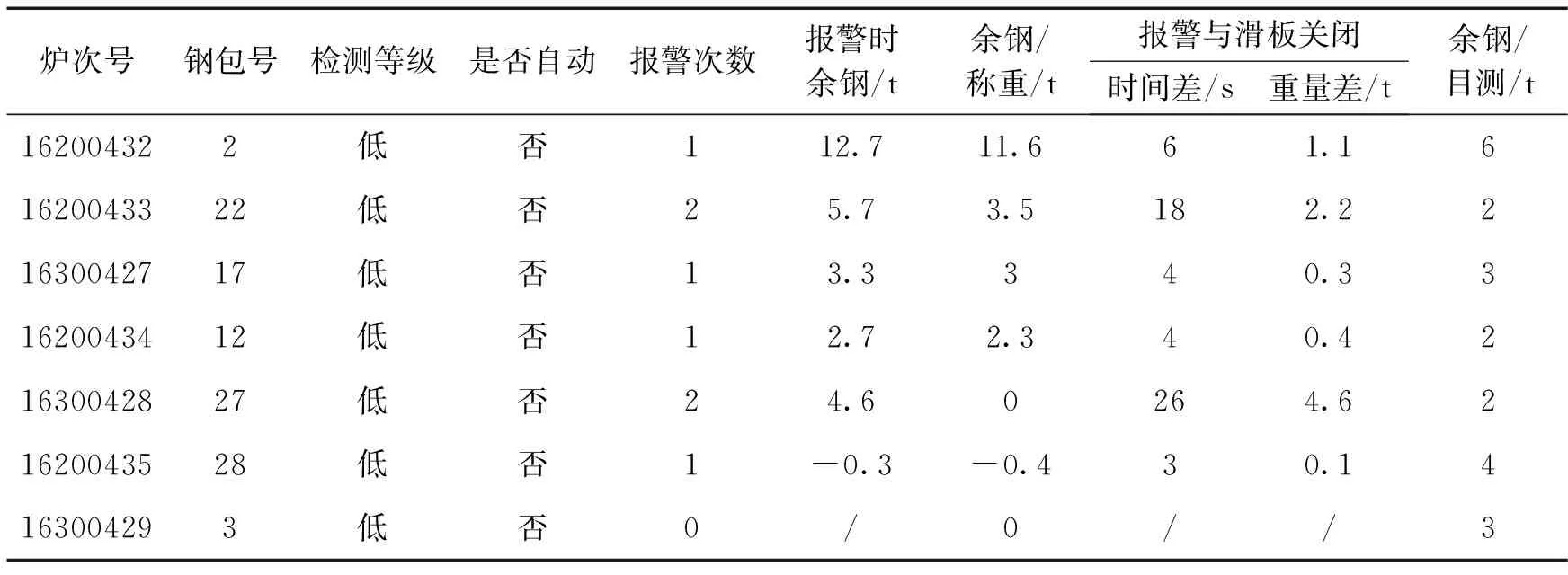

自下渣檢測系統參數優化后,對3#連鑄機采用下渣檢測的564爐鋼進行統計,以2016年1月20日生產CC3.160095澆次為例,其應用結果如表1所示。

這一組共生產7爐,下渣檢測等級為低級,6爐有下渣報警,1爐因動作滑動水口,信號屏蔽,未報警。其中有5爐屬于正常報警,1爐早報。報警正確率為71.4%,誤報率為14.3%。平均余鋼量為4.62 t/爐。

表1 CC3.160095澆次應用結果

4 結語

(1)連鑄工序使用大包下渣檢測,可減少和控制大包下渣量,對降低鑄坯夾雜有重要意義。

(2)與國內外現有的下渣檢測系統,KT2000振動式下渣檢測系統具有高可靠性、低成本、靈敏度可調、安裝維護方便、操作簡單易懂等特點,明顯優于目視下渣的可靠性和準確性,可滿足目前的連鑄過程中高靈敏度自動下渣檢測的要求,但目前控制參數的精度和準確率有待于進一步提高。

[1] 于學斌,張紅,邱玲惠,等.連鑄鋼包下渣檢測技術的開發[J].華東冶金學院學報,1997,14(04):376.

[2] 陳華.寶鋼-連鑄鋼包下渣檢測技術的應用[J].煉鋼,2004,20(04):5.

[3] 職建軍,裘嗣明,侯安貴. 鋼包下渣檢測技術在寶鋼的應用[J].寶鋼技術,2004(05):5-7.

[4] 李培玉,趙明祥.連鑄鋼包下渣檢測方法的研究現狀與進展[J].煉鋼,2003,19(03):51.

[5] R.A.Lyons.新的鋼包下渣檢測系統[J].鋼鐵,2004,39(S):603-604.

[6] S.K.Choudhary.印度塔塔鋼鐵公司板坯連鑄機水口堵塞的成因及預防措施[J].鞍鋼技術,2002(06):55-59.

[7] 蔡志軍,李一心,新型鋼包下渣檢測裝置在板坯連鑄應用[J].安徽冶金科技職業學院學報,2008,18(01).

[8] 李洪鵬,沈家凡,葛亞軍.連鑄鋼包下渣檢測技術的應用[J].浙江冶金,2009(11).

[9] 潘金華,宣海林.大包下渣檢測技術在梅鋼的應用[J].金屬材料與冶金工程,2011,39(01):22-24.

[10] 王惠波,李小華,謝元旦.出鋼口下渣檢測系統[J].鞍鋼鋼鐵學院學報,1996,19(04):23-26.

[11] R.C.Novak,D.G.Hill,J.P.Hoffman.Slag detection during BOF tapping[J].Iron & Steelmaker,1985,12(08):28-31.

[12] 張旭升,張維維,李曉偉,等.連鑄鋼包下渣檢測技術的發展與應用[J].鞍鋼技術,2006,(06):15-20.

[13] 譚大鵬,李培玉,潘曉弘.基于振動信號測量的連鑄下渣檢測系統[J].浙江大學學報,2008,42(08):1399-1403.

[14] A.E.Novikov,E.A.Novikov.Vortex-sink dynamics[J].Physical Review E,1996,54(04):3681.

[15] Y.J.Kwon,j.zhang,H.G.Lee.Water model and CFD studies of bubble dispersion and inclusions removal in continous casting mold of steel[J].ISIJ International,2006,46(02):257-266.

[16] 肖領峰.鋼包下渣檢測技術的應用[J],改造與更新,2011,09(02):41-42.

The applications and optimization for 300 t ladle slagdetection system of Masteel

LI Yi-xin

(No.4 Steelmaking and Rolling General Plant, Ma’anshan Ironand Steel Co.,Ltd.,Ma’anshan 243011, China)

This paper introduced the principles and applications for 300 t ladle slag detection system. It is from KTI company of America, used in No.4 Steelmaking and Rolling General Plant of Masteel. The main factors which affect the system accuracy have been analyzed. The precise control of parameters is set,the detection level is optimized, it is showed that obtains a good effect.

ladle;slag detection system;applications;optimization

2017-01-05;

2017-02-06

李一心(1982-),男,馬鞍山鋼鐵股份有限公司第四鋼軋總廠連鑄分廠工程師。

TF777.1

A

1001-196X(2017)04-0071-04