預(yù)焊機(jī)5#排輥梁絲桿軸彎曲原因分析

徐根濤 ,孟哲儒,張路漫

(1.上海寶鋼股份有限公司鋼管條鋼事業(yè)部,上海 201900;2.上海西重所重型機(jī)械成套有限公司,上海 201900)

?

預(yù)焊機(jī)5#排輥梁絲桿軸彎曲原因分析

徐根濤1,孟哲儒2,張路漫2

(1.上海寶鋼股份有限公司鋼管條鋼事業(yè)部,上海 201900;2.上海西重所重型機(jī)械成套有限公司,上海 201900)

針對(duì)預(yù)焊機(jī)5#排輥梁彎曲變形造成設(shè)備停機(jī)的現(xiàn)象,通過分析預(yù)焊機(jī)設(shè)備結(jié)構(gòu)、傳動(dòng)系統(tǒng),計(jì)算5#排輥梁的受力狀況,判斷出排輥梁損壞原因?yàn)榕泡伭涸谝?guī)格調(diào)整時(shí)與輥籠中心下部的鋼管輸送鏈裝置相干涉所導(dǎo)致,進(jìn)而提出對(duì)策措施,以防止該故障再次發(fā)生。

預(yù)焊機(jī);輥籠;排輥梁;絲桿軸;彎曲變形

0 前言

國(guó)內(nèi)某大口徑直焊縫鋼管生產(chǎn)線預(yù)焊機(jī)在調(diào)整Φ1422.4×19.45管子規(guī)格時(shí),預(yù)焊機(jī)5#排輥梁徑向進(jìn)出調(diào)整時(shí),顯示畫面數(shù)據(jù)無反映。該故障共造成停機(jī)約96 h,對(duì)生產(chǎn)線生產(chǎn)造成較大影響。檢查后分析:故障是由絲桿軸光軸處發(fā)生彎曲變形引起。本文分析原因,避免故障再次發(fā)生。

1 預(yù)焊機(jī)結(jié)構(gòu)

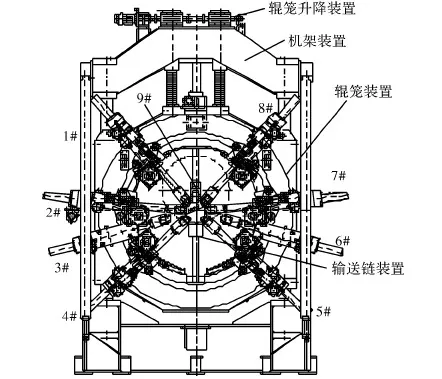

如圖1所示,預(yù)焊機(jī)主要由輸入輥道、輸送鏈裝置、主機(jī)架裝置、焊接裝置、電氣控制系統(tǒng)、輸出輥道等組成。主機(jī)架裝置主要由機(jī)架、輥籠、九組排輥梁裝置組成,九組排輥梁裝置安裝在輥籠的內(nèi)圓周上,3#、6#、9#排輥梁在輥籠上位置固定,通過電機(jī)的帶動(dòng)導(dǎo)桿及輥架進(jìn)行向心運(yùn)動(dòng),其余六組排輥梁裝置可以分別通過兩臺(tái)電機(jī)的帶動(dòng)進(jìn)行環(huán)繞托圈的旋轉(zhuǎn)運(yùn)動(dòng)及向心運(yùn)動(dòng)。根據(jù)來料鋼管直徑的不同,首先機(jī)架在高度方向上升降調(diào)整,3#、6#、9#排輥梁沿輥籠中心調(diào)整,其余六組排輥梁可以沿輥籠旋轉(zhuǎn)以調(diào)整側(cè)壓工作角度,使側(cè)輥梁對(duì)鋼管進(jìn)行漸進(jìn)持續(xù)壓緊。但對(duì)管徑較小的Φ508 mm鋼管,3#、6#排輥梁則退回到最大位置,不參與壓緊。輸送鏈裝置固定在地基上,是鋼管進(jìn)出輥籠的動(dòng)力。

圖1 預(yù)焊機(jī)整體結(jié)構(gòu)(從鋼管入口看)

2 排輥梁結(jié)構(gòu)

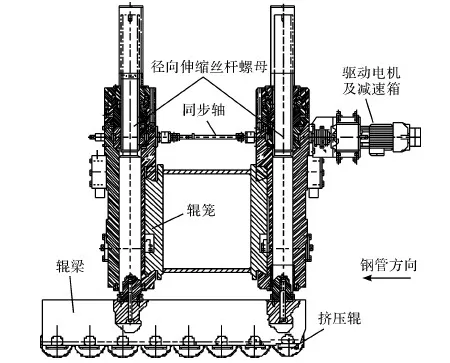

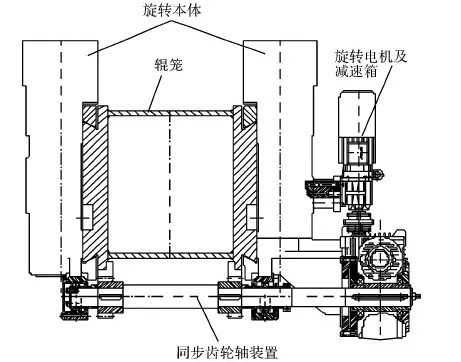

如圖2、3所示,排輥梁由一個(gè)輥梁、兩組旋轉(zhuǎn)本體、兩組絲桿螺母裝置、一套旋轉(zhuǎn)裝置、一套絲桿螺母驅(qū)動(dòng)裝置、八個(gè)擠壓輥等組成。

圖2 排輥梁結(jié)構(gòu)(旋轉(zhuǎn)裝置)

圖3 排輥梁結(jié)構(gòu)(絲桿螺母驅(qū)動(dòng)裝置)

旋轉(zhuǎn)裝置(包括旋轉(zhuǎn)電機(jī)及減速箱)帶動(dòng)同步齒輪軸裝置、兩組旋轉(zhuǎn)本體、排輥梁沿輥籠圓周旋轉(zhuǎn),如圖2所示。絲桿螺母驅(qū)動(dòng)裝置(包括驅(qū)動(dòng)電機(jī)及減速箱)帶動(dòng)同步軸驅(qū)動(dòng)兩根絲桿螺母裝置,帶動(dòng)輥梁沿鋼管徑向方向調(diào)整,輥梁上安裝八個(gè)高強(qiáng)度帶軸承的擠壓輥,擠壓輥直接擠壓到鋼管上,如圖3所示。

3 絲桿軸彎曲

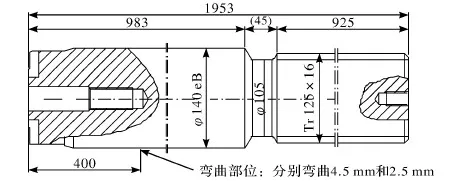

如圖4所示,絲杠軸總長(zhǎng)度為1953 mm,光軸段直徑140 mm,光軸長(zhǎng)度983 mm;絲桿處螺紋大徑125 mm,長(zhǎng)度925 mm;光軸和絲杠螺紋處的過渡段直徑105 mm,長(zhǎng)度45 mm。從絲杠圖紙分析,其最薄弱位置為光軸和絲杠螺紋處的過渡段,其直徑105 mm,但實(shí)際彎曲處并未在此處。絲桿材質(zhì)C45,按照C45材料的常規(guī)調(diào)質(zhì)處理,光軸處的抗彎曲應(yīng)力大致為360 MPa。絲杠軸靠近輥梁的銅套有壓痕、劃痕、毛刺;入口側(cè)的進(jìn)料側(cè)絲桿軸光軸側(cè)離端頭400 mm左右處,百分表跳動(dòng)2.5 mm左右;出料側(cè)絲桿軸光軸側(cè)離端頭400 mm左右處,百分表跳動(dòng)4.5 mm左右;5#排輥梁的兩根絲桿軸光軸部分彎曲。

圖4 絲桿軸結(jié)構(gòu)

4 絲桿軸彎曲原因分析

初步判斷造成絲杠軸彎曲的原因主要為:鋼管異常撞擊、設(shè)備干涉。

4.1 定性分析

(1)鋼管異常撞擊。輸送鏈條的牽引力設(shè)計(jì)最大為200 kN,該牽引力的方向和鋼管的運(yùn)行方向一致,絲杠軸彎曲方向與牽引力方向不一致,因此,該牽引力不可能造成5#排輥梁絲桿軸的彎曲變形。如果是輸送鏈帶動(dòng)鋼管運(yùn)行時(shí)對(duì)5#排輥梁進(jìn)行了撞擊,則損壞的應(yīng)該排輥梁的輥梁和絲桿軸的連接部位,且4#排輥梁也會(huì)受到同樣的撞擊。因此鋼管的異常撞擊也不是造成5#絲桿輥彎曲的原因。

2.1 所有患者依從性行為得分和分級(jí) 腦卒中偏癱患者的依從性行為總得分為(35.01±2.91),除10例(11%)的依從性行為屬于高等水平,其余患者都處于中等(75例,83%)及低等(5例,6%)水平。從藥物治療因子、吸煙因子、態(tài)度因子、意向因子、生活方式因子以及責(zé)任因子等6個(gè)方面評(píng)估患者的依從性行為,結(jié)果顯示藥物治療因子的平均分最低(1.53±0.62)分,責(zé)任因子的平均分最高(2.26±0.79)分。見表2。

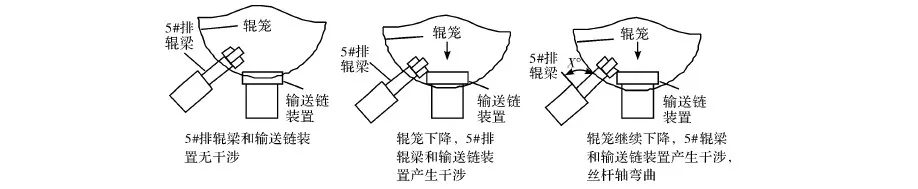

(2)排輥梁旋轉(zhuǎn)與輸送鏈干涉。排輥梁裝置旋轉(zhuǎn)由電機(jī)(0.75 kW)、減速箱、同步齒輪軸、齒輪等組成,旋轉(zhuǎn)輥減速箱輸出扭矩最大為8 190 N·m(減速箱設(shè)計(jì)最大扭矩),當(dāng)5#排輥梁在輥梁伸出400 mm長(zhǎng)度時(shí),如果開始旋轉(zhuǎn),5#排輥梁和輸送鏈裝置產(chǎn)生干涉,可能引起絲桿軸彎曲,如圖5 所示。

圖5 排輥梁裝置在旋轉(zhuǎn)調(diào)整時(shí)絲桿軸發(fā)生彎曲變形示意圖

(3)預(yù)焊機(jī)輥籠下降,輥梁與輸送鏈干涉。預(yù)焊機(jī)輥籠及九組排輥梁裝置及附件總重量約700 kN,輥籠可依附固定機(jī)架通過電機(jī)(BG60齒輪電機(jī)、7.5 kW)、兩個(gè)蝸輪減速箱提升裝置(SGT500-G0)上下升降動(dòng)作,兩個(gè)SGT500渦輪提升裝置能力1 000 kN。如果提升裝置能力加上設(shè)備自重約1 700 kN的向下力,作用在伸出400 mm左右長(zhǎng)度的排輥絲杠軸連接的輥梁上,此時(shí)從輥梁到絲桿軸伸出銅套處的長(zhǎng)度大約為(295+400)mm,可能會(huì)對(duì)絲桿軸造成損傷。伸出的絲杠軸越長(zhǎng),和輸送鏈裝置干涉后產(chǎn)生彎曲的可能性越大。5#排輥梁入口絲杠彎曲2.5 mm,出口測(cè)彎曲4.5 mm,也與日常9組排輥梁的實(shí)際調(diào)整位置相一致(預(yù)焊輥籠上的排輥梁位置類似喇叭口形狀,越靠近出口,喇叭口越小)。

圖6 輥籠裝置在上下調(diào)整時(shí)絲桿軸發(fā)生彎曲變形示意圖

(4)排輥梁裝置旋轉(zhuǎn)、同時(shí)輥籠下降,設(shè)備干涉。正常情況下排輥梁的旋轉(zhuǎn)和輥籠的下降動(dòng)作有電氣連鎖保護(hù),不會(huì)發(fā)生發(fā)生干涉。

4.2 受力計(jì)算

通過定性分析得出,造成絲杠軸彎曲的原因可能為輥梁旋轉(zhuǎn)時(shí)或輥籠下降時(shí),設(shè)備與輸送鏈干涉造成的彎曲,因此,在兩種工況下對(duì)絲杠軸進(jìn)行受力分析,進(jìn)一步分析其彎曲原因。

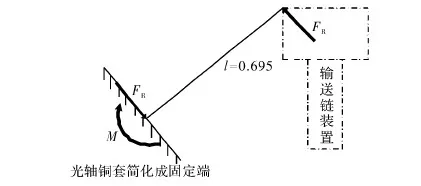

(1)排輥梁旋轉(zhuǎn)時(shí)光軸的受力情況。0.75 kW旋轉(zhuǎn)電機(jī)帶動(dòng)排輥梁旋轉(zhuǎn)時(shí)力學(xué)模型如圖7所示。

此時(shí),光軸的彎曲正應(yīng)力及剪切應(yīng)力分別為

σ=M/W=M/(πD3/32)= 30.4 MPa

τmax=4FR/3πR2=1.02 MPa

式中,M為排輥梁旋轉(zhuǎn)電機(jī)扭矩,該扭矩轉(zhuǎn)換到伸出光軸固定端便成為彎矩,大小為8 190 N·m;D為伸出光軸直徑,大小為0.14m;R為伸出光軸半徑,大小為0.07 m;FR為伸出光軸在銅套處受到的剪切力,大小為11 784.2 N。

絲杠軸所受應(yīng)力遠(yuǎn)小于其屈服強(qiáng)度,所以該工況下,絲桿軸不會(huì)發(fā)生塑性變形。

圖7 0.75 kW旋轉(zhuǎn)電機(jī)帶動(dòng)排輥梁旋轉(zhuǎn)時(shí)受力簡(jiǎn)圖

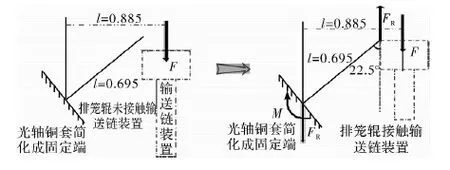

(2)機(jī)架向下移動(dòng)時(shí)的受力情況。7.5 kW電機(jī)帶動(dòng)機(jī)架向下移動(dòng)時(shí)力學(xué)模型如圖8所示。

圖8 7.5 kW電機(jī)帶動(dòng)機(jī)架向下移動(dòng)時(shí)受力簡(jiǎn)圖

當(dāng)單根光軸在塑性變形臨界點(diǎn)時(shí),所受彎曲正應(yīng)力σ=σs或者剪切應(yīng)力,其中彎矩M=F×0.855N·m。

若彎曲屈服,則σ=M/W=M/(πD3/32)=0.855F/(π×0.143/32)=355 MPa得F=111795.9 N。

若剪切屈服,則τmax=4FR×cos67.5°/3πR2= 248.5 MPa,得FR=7493310.5 N,F(xiàn)=2330945.3 N。

式中,M為下降過程中排輥梁與輸送鏈裝置接觸反力對(duì)光軸所產(chǎn)生的彎矩,單位為N·m;F為機(jī)架下降過程中排輥梁與輸送鏈裝置豎直方向的接觸反力。

由計(jì)算結(jié)果可知,使光軸產(chǎn)生塑性彎曲的力要小于使光軸產(chǎn)生塑性剪切變形的力,光軸發(fā)生彎曲屈服變形;當(dāng)F=111 795.9 N時(shí)單根光軸開始發(fā)生彎曲塑性變形,當(dāng)F=223 591.8 N時(shí)兩根光軸發(fā)生彎曲塑性變形;當(dāng)機(jī)架平穩(wěn)下降時(shí),升降機(jī)的提升力與機(jī)架自重相等(約為700 kN)。當(dāng)F=223 591.8 N時(shí),升降機(jī)提升力輸出為476 kN(單個(gè)升降機(jī)額定輸出力為500 kN)。所以,排輥梁的絲杠伸出400 mm,輥籠向下移動(dòng)時(shí),絲桿光軸發(fā)生塑性變形。

5 結(jié)論

由于5#排輥梁沒有退回到設(shè)計(jì)基位,輥籠上下移動(dòng)造成排輥梁與輥籠中心下部的鋼管輸送鏈裝置相干涉,造成絲桿軸彎曲。

為了避免該情況發(fā)生,采取優(yōu)化輥梁和輸送鏈裝置結(jié)構(gòu),設(shè)計(jì)機(jī)械限位防止設(shè)備干涉;優(yōu)化預(yù)焊機(jī)控制程序,設(shè)計(jì)排輥梁旋轉(zhuǎn)、輥籠上下動(dòng)作聯(lián)鎖,即更換規(guī)格時(shí),所有的排輥梁必須退回到最小伸出位置后才可以進(jìn)行旋轉(zhuǎn)或者輥籠的上下移動(dòng)。

[1] 機(jī)械設(shè)計(jì)手冊(cè).新版[M].北京:機(jī)械工業(yè)出版社,2004.

[2] 張慶華.預(yù)焊機(jī)原理分析及裝配技術(shù)[J].中國(guó)新技術(shù)新產(chǎn)品.2009,(19)

[3] 王宗南,馬彥東.寶鋼UOE機(jī)組的裝備水平與工藝技術(shù)[J].寶鋼技術(shù).2007,(2)

[4] 侯帥,張海軍,蘭興昌.大口徑直縫埋弧焊管生產(chǎn)技術(shù)與裝備的新進(jìn)展.[J].制管工藝與裝備,2009,(2)

[5] 劉鴻文.材料力學(xué)[M].北京:高等教育出版社,2008.

[6] 盛雪麗. 大口徑直縫鋼管用預(yù)焊機(jī)環(huán)型架改造及分析[J].科技傳播,2012,(16)

[7] 張遠(yuǎn)生,李延豐. 大口徑直縫埋弧焊鋼管生產(chǎn)線簡(jiǎn)介[J].焊管,2001,(06)

[8] 孫世保. 大直徑厚壁管制造工藝及技術(shù)[D].合肥:合肥工業(yè)大學(xué),2009.

[9] 吳輝,蔣文凱,曲賓,仝天永,呂毓軍,馬會(huì)元. 大口徑直縫埋弧焊管制造技術(shù)[J].世界制造技術(shù)與裝備市場(chǎng),2009(06)

Reason analyze on screw shaft’s bending deformation of5# roller beam in pre-welding machine

XU Gen-tao1, MENG Zhe-ru2, ZHANG Lu-man2

(1.Steel Tubing and Bar Business Unit of Shanghai Baoshan Iron & Steel Co.,Ltd.,Shanghai 201900,China; 2.Shanghai XZS Heavy Machinery Integration Co.,Ltd.,Shanghai 201900,China)

In 5# roller beam of pre-welding machine, a plastic bending deformation caused the equipment’s shutting down. This paper calculated the force situation by analyzing the equipment structure and transmission system of pre-welding machine to find out the reason, it showed that is the collision between the roller beam and the pipe conveying chains, which is located in the bottom of the roller cage’s middle line when the roller beam size is adjusted. In the meantime, it proposed the solution in case of preventing these problems from happening again.

pre-welding machine;roller cage;roller beam;screw shaft;bending deformation

2017-03-13;

2017-04-25

徐根濤(1967-),男,河南鞏義人,高級(jí)工程師,主要從事機(jī)械設(shè)計(jì)設(shè)備維護(hù)工作。

TG333. 93

A

1001-196X(2017)04-0082-04