自動(dòng)化生產(chǎn)線典型廢料排料不暢問(wèn)題的分析改進(jìn)

文/方銀勝·奇瑞汽車股份有限公司

自動(dòng)化生產(chǎn)線典型廢料排料不暢問(wèn)題的分析改進(jìn)

文/方銀勝·奇瑞汽車股份有限公司

自動(dòng)化生產(chǎn)線廢料排料不暢問(wèn)題,是影響沖壓自動(dòng)化生產(chǎn)效率的重要因素,解決廢料排料不暢問(wèn)題,是沖壓自動(dòng)化線生產(chǎn)效率提升的重要部分。本文列舉了幾種自動(dòng)化生產(chǎn)線典型廢料排料不暢問(wèn)題,并提出了問(wèn)題解決方案,對(duì)沖壓自動(dòng)化生產(chǎn)線,模具設(shè)計(jì)、調(diào)試、驗(yàn)收到生產(chǎn)維護(hù)等相關(guān)技術(shù)人員具有一定的參考價(jià)值。

隨著我國(guó)汽車行業(yè)的蓬勃發(fā)展,汽車生產(chǎn)制造工藝自動(dòng)化程度也越來(lái)越高,沖壓車間自動(dòng)化線設(shè)備的比率也越來(lái)越高,這就對(duì)冷沖模具的工藝設(shè)計(jì)及可靠性提出了更高的要求,自動(dòng)化線相對(duì)于傳統(tǒng)手工線生產(chǎn)效率和零件品質(zhì)得到提升與穩(wěn)定,同時(shí)也減少了操作人員,自動(dòng)化線生產(chǎn)的優(yōu)勢(shì)已經(jīng)得到了各汽車制造企業(yè)的廣泛認(rèn)可,很多傳統(tǒng)人工生產(chǎn)用的模具通過(guò)工藝改進(jìn),模具結(jié)構(gòu)改造調(diào)整到自動(dòng)化線生產(chǎn)。

模具自動(dòng)化線生產(chǎn)廢料排料不暢

模具自動(dòng)化線生產(chǎn)需要廢料排料通暢,廢料單片滑入廢料收集線或掉入廢料收集盒中。當(dāng)發(fā)生廢料排料卡料時(shí),由于單臺(tái)機(jī)床的模具廢料清理工作,會(huì)導(dǎo)致整條生產(chǎn)線被迫中斷,嚴(yán)重影響生產(chǎn)效率,廢料排料不暢問(wèn)題已成為影響模具自動(dòng)化線生產(chǎn)效率的重要部分,甚至成為部分手工線生產(chǎn)轉(zhuǎn)為自動(dòng)化線生產(chǎn)時(shí)模具首要解決問(wèn)題。如果清理不及時(shí),部分廢料可能堆積在刃口或者堵塞廢料通道,而造成模具刀刃壓壞或其他自動(dòng)化設(shè)備零件損壞,導(dǎo)致生產(chǎn)、安全、質(zhì)量等事故的發(fā)生。

廢料排料不暢問(wèn)題的分析與改進(jìn)措施

模具制造不到位引起的廢料卡料問(wèn)題

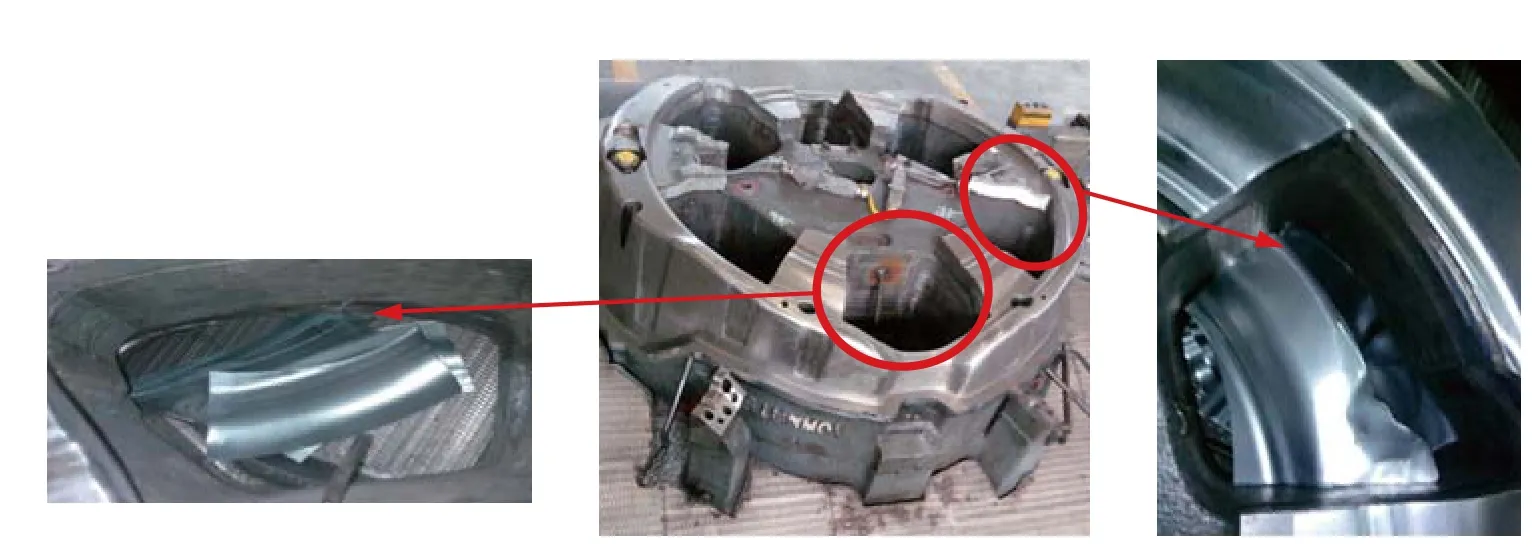

圖1為A車型輪罩外板修邊模具,修邊后廢料卡在滑道不能排料,自動(dòng)化線生產(chǎn)15件就要廢料清理一次,嚴(yán)重影響生產(chǎn)效率。

圖1 A輪罩外板修邊局部卡料

原因分析:通過(guò)現(xiàn)場(chǎng)調(diào)查,我們發(fā)現(xiàn)上模鑲塊刃口接觸順序存在不同步,廢料掉落時(shí)姿態(tài)發(fā)生改變,與廢料通道產(chǎn)生干涉。

改進(jìn)措施:通過(guò)改變上模鑲塊刃口與下模修邊切入順序排布的接觸順序,同時(shí)增加下模空刀空腔,來(lái)解決此問(wèn)題。即將上模鑲塊刃口接觸順序按照?qǐng)D2所示進(jìn)行修改,使得刀塊中間先接觸四角后接觸中間,另外下模廢料刀刃5mm以下打磨去除0.5mm進(jìn)行掏空,對(duì)刃口硬壓傷點(diǎn)進(jìn)行維修,經(jīng)過(guò)現(xiàn)場(chǎng)驗(yàn)證卡料問(wèn)題得到根本解決。

圖2 修邊鑲塊刀刃接觸廢料順序

說(shuō)明:此類修邊卡料問(wèn)題常發(fā)生在修邊全封閉或半封閉區(qū)域,問(wèn)題分析解決難度較大,需要現(xiàn)物、現(xiàn)地、演示模擬,觀察上下模具工作刃口的著色硬點(diǎn)等綜合分析,一般通過(guò)改變切邊順序排布,觀察廢料形狀,擴(kuò)大下模刃口空刀空間。

廢料排料空間不足引起的卡料問(wèn)題

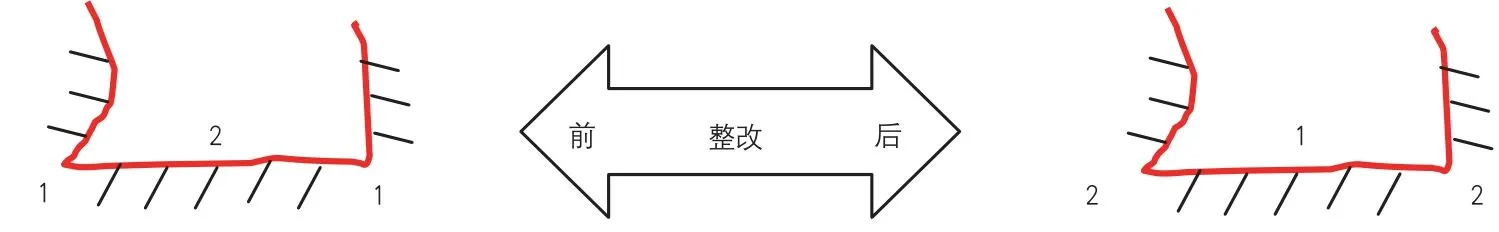

廢料排料途中受阻,廢料一般卡在滑道與模具加強(qiáng)筋的上側(cè)壁處,這種情況下廢料清理比較困難,需要理順廢料的位置才能將廢料取出,圖3為A車型的輪罩廢料滑道與模具本體干涉,頻次較高嚴(yán)重影響生產(chǎn)效率。

圖3 廢料縱向空間與模具干涉

原因分析:模具設(shè)計(jì)時(shí),沒(méi)有充分考慮到廢料下滑過(guò)程中,廢料因自重而發(fā)生翻轉(zhuǎn),或其他不規(guī)則變化,如廢料掉落至滑槽時(shí)發(fā)生傾斜以及前后廢料跌落時(shí)局部產(chǎn)生擠壓導(dǎo)致翹起,與模具本體干涉,阻礙了廢料下滑。

改進(jìn)措施:現(xiàn)場(chǎng)跟蹤廢料卡住模具的所有結(jié)構(gòu)形式,對(duì)卡住廢料的模具尺寸進(jìn)行測(cè)量,在模具上進(jìn)行標(biāo)識(shí),去除加工,增大廢料滑道立體空間無(wú)疑是最直接有效的改進(jìn)方法,如圖4所示。

圖4 擴(kuò)大廢料滑槽高度

說(shuō)明:擴(kuò)大廢料滑槽的空間,對(duì)模具結(jié)構(gòu)可能會(huì)有一定的影響,只有在分析并組織現(xiàn)場(chǎng)評(píng)審確認(rèn)后,才能對(duì)模具進(jìn)行更改,此類問(wèn)題在模具設(shè)計(jì)時(shí),可以模擬廢料在滑槽內(nèi)的翻滾最大通過(guò)滑道空間來(lái)進(jìn)行分析,一般廢料滑槽采用喇叭口形式,更有利于廢料的順利排料。

廢料下落旋轉(zhuǎn)導(dǎo)致的卡料問(wèn)題

當(dāng)廢料兩端截面差異較大時(shí),下落旋轉(zhuǎn),可能會(huì)卡在廢料滑槽上而不能排出,如圖5所示,A車型的C柱內(nèi)板斜楔修邊后旋轉(zhuǎn)卡料,嚴(yán)重影響自動(dòng)化線生產(chǎn)效率。

圖5 廢料掉落在滑槽上

原因分析:廢料在下落過(guò)程中,由于廢料左側(cè)較大,右側(cè)較小。切邊時(shí)端面較大較重一側(cè)會(huì)向端面較小較輕一側(cè)進(jìn)行傾斜,右側(cè)的廢料剛好卡在廢料滑板上。

改進(jìn)措施:在廢料滑道左側(cè)增加彈簧鋼片,引導(dǎo)廢料同步滑下。經(jīng)過(guò)現(xiàn)場(chǎng)生產(chǎn)1000件驗(yàn)證,無(wú)卡料現(xiàn)象發(fā)生,改進(jìn)效果立竿見(jiàn)影,如圖6所示。

圖6 廢料滑槽增加彈簧鋼支撐引導(dǎo)

說(shuō)明:如果分析合理,增加支撐位置恰當(dāng),改進(jìn)效果非常明顯,同時(shí)在模具設(shè)計(jì)時(shí),盡量減少?gòu)U料兩端的廢料差異情況,一般兩端差異越大,材料利用率也越低。

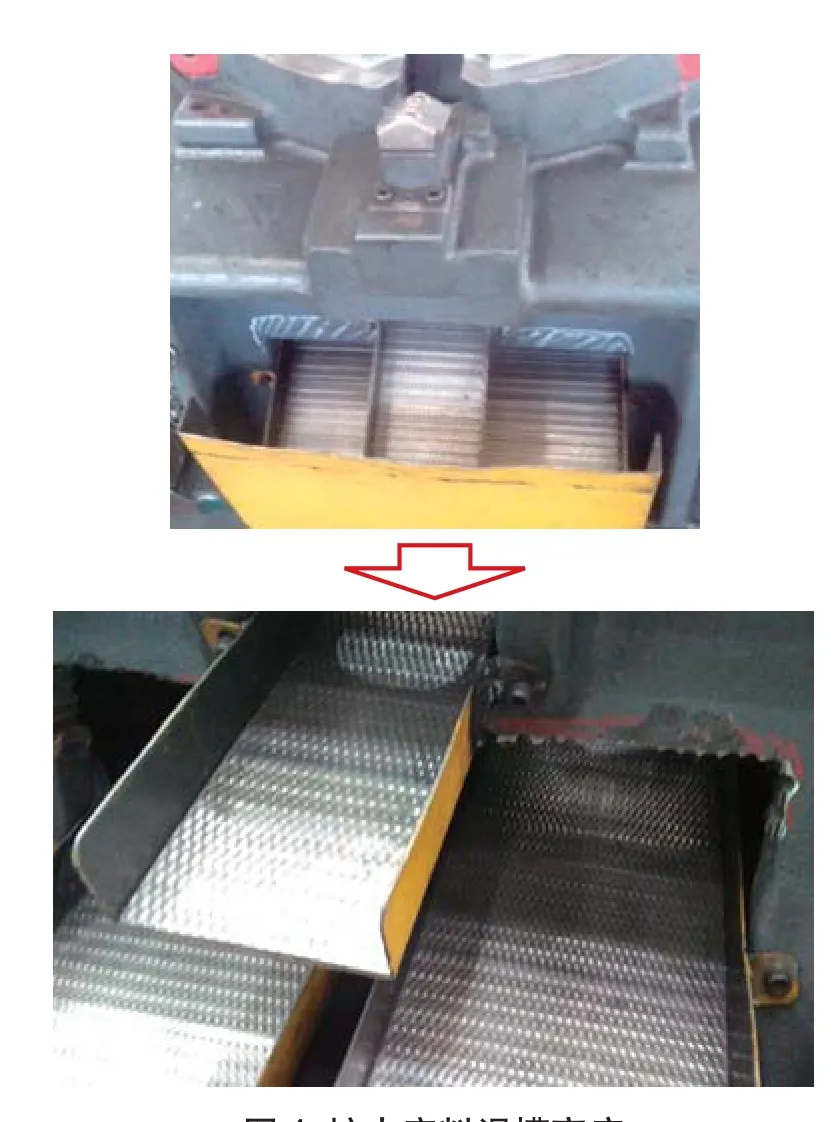

廢料滑板的傾斜角度不夠造成的排料不暢

廢料滑槽的傾斜角度要求:一般一級(jí)滑板傾斜角度大于等于25°,二級(jí)廢料滑板的傾斜角度要大于20°,一級(jí)滑板如果小于25°就需要采用特殊廢料滑槽或輔助措施來(lái)使廢料順利下滑,在自動(dòng)化模具實(shí)際生產(chǎn)過(guò)程中,有時(shí)廢料符合設(shè)計(jì)要求,也有可能會(huì)出現(xiàn)廢料不能順利滑落的情況。

原因分析:這是因?yàn)閺U料與滑槽滑板的接觸面積越大,滑落的速度就越慢,當(dāng)排料速度低于生產(chǎn)速度時(shí),會(huì)發(fā)生廢料滑行緩慢區(qū)堆積積壓。

改進(jìn)措施:減少?gòu)U料滑行的摩擦力,一般在廢料滑板滑動(dòng)面上安裝鋼珠滑道、或廢料滑板上增加滾輪架以及安裝濾油網(wǎng)板等,以提高廢料的滑動(dòng)效果。

說(shuō)明:廢料在滑槽上排料緩慢問(wèn)題一般判定比較簡(jiǎn)單直觀,通過(guò)改變廢料滑板的材料可以解決,當(dāng)廢料滑板傾斜角度≤15°時(shí)需要用傳輸帶或振動(dòng)滑槽來(lái)實(shí)現(xiàn)排料。

“幾”字形廢料排料不暢問(wèn)題

“幾”字形廢料大部分為一模兩件的分切料,廢料小輕,廢料切斷下落的過(guò)程中,極易卡在兩側(cè)刀塊中間,由于立切修邊存在,凸模刀塊無(wú)法進(jìn)行挖空處理,此類問(wèn)題解決需要在上模鑲塊中間增加“刺破刀”,將廢料從“幾”字中間破裂成兩塊廢料。

說(shuō)明:增加“刺破刀”模具壓料板行程設(shè)計(jì)的時(shí)候,必須保證在“刺破刀”切到制件之前壓緊定位板件,還需保證單片廢料被分切成兩塊。

結(jié)束語(yǔ)

模具生產(chǎn)排料不暢問(wèn)題原因繁雜,需要具體問(wèn)題具體分析對(duì)待,2016年第二季度我們對(duì)8組件共計(jì)24套模具進(jìn)行了手工線轉(zhuǎn)成自動(dòng)化線生產(chǎn)效率提升重點(diǎn)攻關(guān),解決了12項(xiàng)廢料排料不暢問(wèn)題,經(jīng)統(tǒng)計(jì)分析自動(dòng)化線生產(chǎn)效率提升21%,模具的停線占比從74%降到21%,改進(jìn)效果顯著。