牽引電機齒軸過盈結合面油槽結構優化

唐贏武,孫 兵

(中車株洲電機有限公司 牽引電機研發部,湖南 株洲 412001)

牽引電機齒軸過盈結合面油槽結構優化

唐贏武,孫 兵

(中車株洲電機有限公司 牽引電機研發部,湖南 株洲 412001)

牽引電機齒輪與軸采用過盈聯接,結合面設有油槽結構來進行液壓裝配,可能由于油槽位置微動磨損導致結構提前失效。文章結合某牽引電機故障情況分析了油槽結構設計導致電機齒軸發生故障的原理,并通過ANSYS Workbench對靜態結構進行仿真,說明了內錐式齒軸過盈結合傳動結構使用單油槽加軸向油溝結構的優點,同時通過壓裝驗證確認其操作可行性。牽引電機齒軸過盈結合面油槽結構的優化分析,也為類似過盈聯接油槽結構的設計提供了理論指導。

牽引電機;齒軸配合;過盈聯接;油槽結構優化;有限元

電力機車牽引電機常用齒輪傳動結構,一般通過齒輪與電機軸過盈連接的方式傳遞扭矩。常用的齒軸過盈配合安裝方式有直接壓入法、溫差法和液壓法。液壓法配合表面不易擦傷,可重復裝拆,適用于過盈量或尺寸較大的場合,是牽引電機齒軸過盈配合最常用的安裝方式。但采用液壓式裝配方法時,不可避免的需要在結合面上增加油槽結構。

近年來,隨著重載電力機車單軸功率的攀升,對電機轉軸、小齒輪等關鍵零部件的可靠性提出了更高的要求。特別是對于內錐式齒輪傳動結構,由于存在彎矩的影響,對錐面配合結構提出了更高的要求,驅動電機的小齒輪與電機內錐軸的圓錐過盈結合面油槽部位在運行過程中開始出現失效現象,給電力機車運行安全性和可靠性帶來重大風險。

文章結合現有小齒輪與轉軸失效問題,并采用有限元仿真分析與試驗驗證結合等手段,對內錐式齒輪傳動結構的轉軸與小齒輪的過盈結合面油槽結構進行優化。

1 現有油槽結構出現的問題

1.1 現有油槽結構介紹

在牽引電機上常見的齒軸配合面油槽結構主要包括以下四種。

一種是純單油槽結構。這種結構一般用于傳遞力矩不是很大的動車、地鐵電機,錐面配合長度不大或過盈量不大。如圖1所示。

其二是單油槽加螺旋槽結構,或者是單純的螺旋槽結構。這種結構是單油槽結構的改進版本,能夠更好地使液體分布在整個錐面上,實現良好裝配,螺旋槽加工較為復雜,目前只在部分城軌電機上應用。如圖2所示。

圖1 單油槽結構

圖2 螺旋槽結構

圖3 雙油槽結構

圖4 單油槽加軸向油溝結構

第三種為雙油槽結構,主要用于重載型貨運機車。由于過盈量較大,且錐面配合長度大,一般一道油槽難以滿足裝配要求,因此改為雙油槽結構。這種結構有一道油槽位于錐面大端,一道位于小端,液體分布范圍廣,能更好地實現小齒輪裝配。如圖3所示。

第四種結構,即單油槽加軸向油溝結構。它在單油槽結構的基礎上增加了沿軸向分布的油溝,從而擴大液體分布面積,結構可靠性更高,且加工并不復雜。如圖4所示。

1.2 現油槽結構故障現象

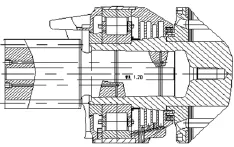

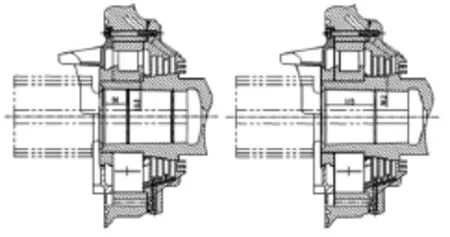

采用雙油槽結構的某牽引電機,在使用過程中陸續出現了小齒輪和電機轉軸在油槽部位失效故障。該電機采用內錐式齒輪傳動,為空心轉軸和實心齒輪軸過盈配合的結構,其大致結構如圖5所示。

圖5 某電機轉軸與小齒輪配合結構

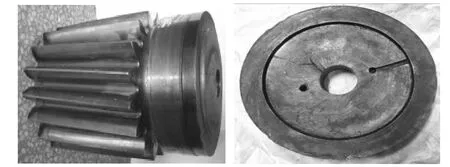

故障表現一般為小齒輪沿第一道油槽注油孔處斷裂,轉軸沿小齒輪第一道油槽過渡圓弧處斷裂,兩斷口不在同一平面(部分故障是單獨的轉軸斷裂或者小齒輪斷裂)。如圖6所示。文章對轉軸失效原因進行分析。

圖6 小齒輪和轉軸斷裂照片

1.3 故障原因分析

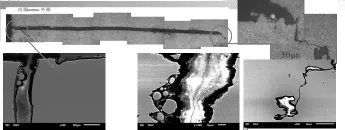

(1)斷口分析。通過對轉軸某失效樣件進行綜合檢測,牽引電機轉軸失效形式主要為旋轉彎曲疲勞斷裂。裂紋萌生初期與表面呈約20°左右夾角,裂紋擴展方向有大角度轉向的趨勢。疲勞裂紋為穿晶斷裂,符合旋轉彎曲+微動疲勞裂紋的典型特征,如圖7所示。

圖7 轉軸裂紋微觀照片

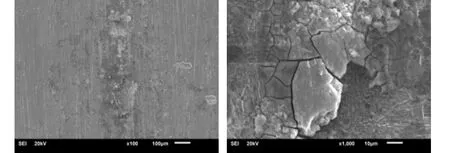

從結構配合看,小齒輪第一道油槽位于錐面大端邊緣附近,此處位置確實存在微動滑移的可能。如圖8、圖9所示,電機軸的疲勞裂紋萌生于靠近小齒輪第一道油槽過渡圓弧配合部位的微動磨損區內,內錐表面的微動磨損區內呈環帶狀分布,裂紋源位于內圈邊緣油槽邊界區域,斷口呈多源臺階狀,材料以剝落形式脫離集體,符合微動疲勞磨損損傷及疲勞裂紋萌生的典型特征。

圖8 油槽邊緣表面損傷

圖9 斷口位置微觀特征

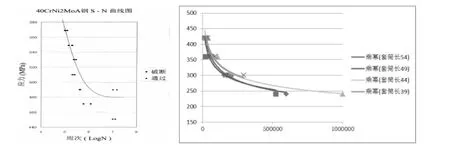

(2)材料疲勞特性。對材料常規疲勞特性及微動疲勞特性進行研究也發現,轉軸材料的常規旋轉彎曲疲勞強度可達到480MPa以上,而轉軸常運行應力一般在300~400MPa左右,正常來說不會快速的發生疲勞斷裂。但對材料進行微動疲勞試驗后發現,轉軸材料的微動疲勞強度只有250MPa左右,低于轉軸實際運行應力水平,轉軸存在微動疲勞斷裂的風險,如圖10所示。

圖10 轉軸常規及微動疲勞強度

2 油槽優化方案

通過失效分析可知,轉軸失效原因之一為油槽位置微動磨損,因此可通過油槽結構優化來改善此問題。

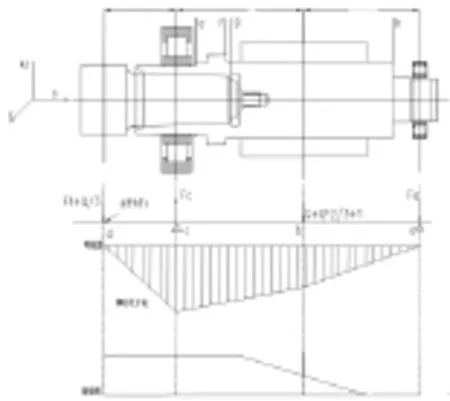

(1)結構參數對比。雙油槽結構,第一道油槽位于電機軸承下方,轉軸壁厚較小,其轉軸彎矩較大(如圖11所示),且處于齒軸配合開口處微動滑移區,加之油槽邊緣應力集中影響,轉軸內錐表面更容易產生微動疲勞裂紋。

圖11 轉軸彎矩分布圖

圖12 電機結構對比圖(左為雙油槽,右為單油槽)

將其改為單油槽加軸向油溝結構,具體如圖12所示,油槽位置往齒輪小端偏移后,對應轉軸壁厚較大,同時結構彎矩減小,并避開了齒軸配合開口處微動滑移區,局部應力也將略有下降,轉軸抗微動疲勞特性得到極大改善,能夠有效避免裂紋的產生。

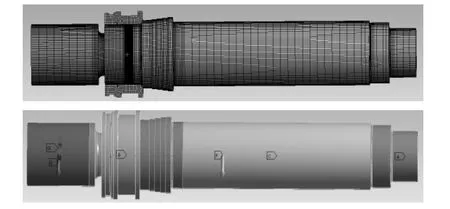

(2)有限元分析對比。通過有限元仿真計算對轉軸與小齒輪接觸狀態及表面應力進行計算,計算時主要考慮裝配過盈和傳遞力矩的影響,忽略其他因素影響。計算模型考慮轉軸擋圈和軸承內圈的外包作用,轉子鐵心簡化為一個質點。如圖13所示,使用六面體網格,為計算準確性,對油槽位置進行加密。對兩端軸承位置約束徑向位移,轉軸軸身位置約束旋轉位移,同時N端轉軸約束軸向位移。

圖13 網格劃分及加載

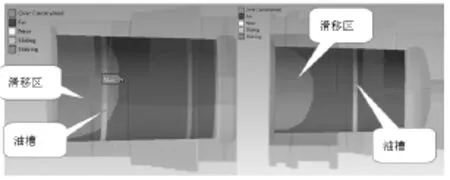

計算后主要通過過盈接觸狀態與表面應力兩個指標評估結構的優劣性。由圖14可知,雙油槽結構的第一道油槽處于接觸滑移區內,結構將受到較明顯的微動磨損的影響。而采用單油槽加軸向油溝結構,油槽位置已避開結構滑移區,受到微動磨損的影響將大大降低。

圖14 雙、單油槽過盈接觸狀態

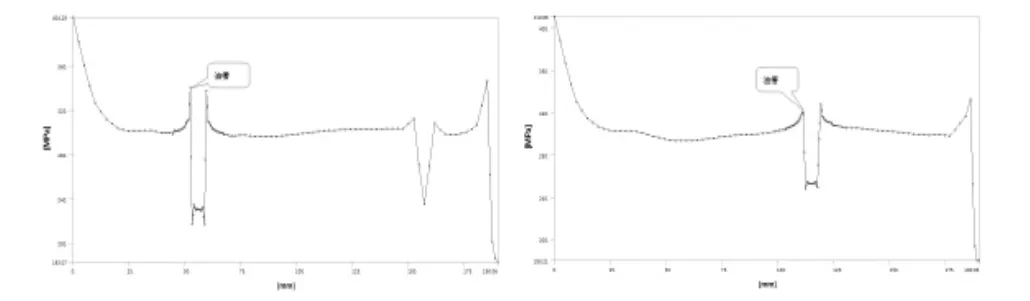

從應力結果看上,雙油槽結構對應油槽位置最大應力為340.3MPa,單油槽結構油槽對應位置最大應力為320.5MPa,應力降低5.8%,如圖15所示。

圖15 雙、單油槽計算應力對比圖

3 新油槽結構壓裝驗證

單油槽結構與雙油槽結構相比,環向的油槽少了一道,但是增加了六道軸向的油溝。理論上壓裝時油的分布面積沒有減小,但為了新結構不影響小齒輪的裝配,按照現有裝配工藝進行了小齒輪壓裝驗證。

小齒輪裝配時,采用超高壓電動液壓泵提供徑向油壓,手動液壓泵提供軸向壓力,兩個油泵配合進行裝配。壓裝前測量小齒輪端面到轉軸端面的距離,并用百分表實時記錄齒輪壓入深度。

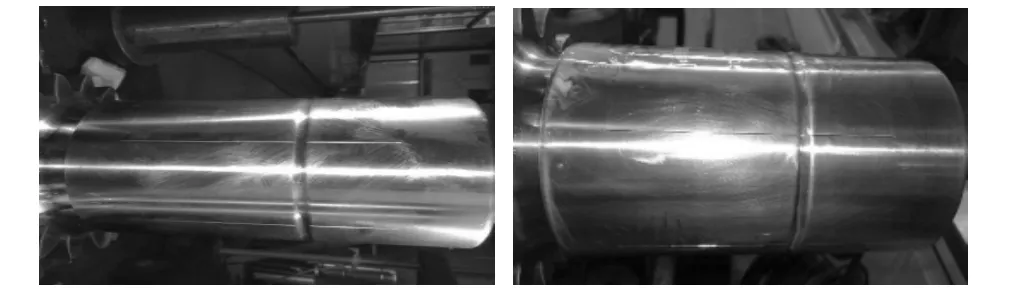

圖16 小齒輪壓裝工藝驗證前后

通過驗證,雙油槽結構一般徑向壓力為190MPa左右,單油槽結構為180~200MPa左右(受油溝深度影響),兩種結構軸向壓力均為65~75MPa左右,均在正常要求范圍內,齒輪退出后齒軸表面沒有刮傷。從驗證情況看單油槽加軸向油溝結構能夠滿足齒輪裝配要求,但需要注意油溝深度不能太淺,如圖16所示。

4 結論

通過以上分析驗證,可以得出下面的結論:

(1)采用錐面配合的轉軸失效原因之一為小齒輪油槽部位微動磨損所致。

(2)對重載機車或內錐式齒輪傳動結構,采用單油槽加軸向油溝結構能夠有效減少微動磨損提高結構疲勞壽命;

(3)單油槽加軸向油溝結構能夠滿足齒輪過盈裝配需求,但需注意油溝深度不能太淺。

[1]沈龍江,柯其銳,唐贏武,等.彎扭載荷下內套式錐面過盈連接的設計方法[J].電力機車與城軌車輛,2014,(6):4-9.

[2]彭志亮,左華付,肖先忠.機車電機轉軸及小齒輪軸斷裂失效分析[J].機械工程材料,2011,(6).

[3]楊廣雪.高速列車車軸旋轉彎曲作用下微動疲勞損傷研究[D].北京:北京交通大學,2011.

[4]魏延剛.軸轂過盈聯接的應力分析和接觸邊緣效應[J].機械設計,2004,21(1):36-39.

[5]彭金方.幾種金屬材料彎曲微動疲勞試驗研究[D].成都:西南交通大學,2008.

[6]劉大偉.30CrNiMo8合金鋼的彎曲微動疲勞特性及數值模擬研究[D].成都:西南交通大學,2010.

[7]劉長海.30CrNiMo8鋼的低周疲勞試驗[D].齊齊哈爾:哈爾濱工程大學,2001.

Optim ization of Oil Trough Structure of Traction M otor

TANG Ying-wu,SUN Bing

(Research and Development Department of Traction Motor,Zhuzhou Electric Co.,Ltd.,Zhuzhou,Hunan 412001,China)

The tractionmotorgearand the shaftadopt the interference connection,and the jointsurface isequipped with the oil tank structure to carry on the hydraulic assembly,whichmay causes premature failure to the structure due to the groove position frettingwear.This paper analyzes the failure principle of the gearshaftgearshaftof a tractionmotor,and simulates the static structure through the ANSYSWorkbench,which shows the advantage ofoil tank and axial oil groove structure by combining the internalstructure of the inner conewith the transmission structureand confirms the feasibility of itsoperation through the pressure test.The optimization analysisof the oil tank structure of the tractionmotorhas the theoreticalguidance for the design of the interfacewith similar intermittentconnection.

tractionmotor;gearshaft fit;interference connection;oil tank structureoptimization;finiteelement

TH132.41;U260.31

A

2095-980X(2017)05-0065-03

2017-04-15

唐贏武(1989-),男,大學本科,主要研究方向:牽引電機結構設計。