超臨界鍋爐末級過熱器爆管原因分析

何軍,張健,何天磊

(1.國網安徽省電力公司電力科學研究院電源技術中心,安徽 合肥 230601;2.中電華創電力技術研究有限公司,江蘇 蘇州 215000)

超臨界鍋爐末級過熱器爆管原因分析

何軍1,2,張健1,2,何天磊1,2

(1.國網安徽省電力公司電力科學研究院電源技術中心,安徽 合肥 230601;2.中電華創電力技術研究有限公司,江蘇 蘇州 215000)

對某電廠600MW機組超臨界鍋爐T91末級過熱器爆管進行宏觀分析、化學成分分析、微觀分析、力學分析。結果表明,由于短時超溫,造成氧化皮脫落,形成汽側阻塞,導致爆管,對此提出防范措施。

超臨界鍋爐;末級過熱器;爆管;短時過熱

1 概述

某電廠600MW機組鍋爐型號為HG-1900/25.4-YM7,2008年8月投產,為超臨界參數變壓運行本生直流鍋爐,單爐膛、一次再熱、平衡通風、露天布置、固態排渣、全鋼構架、全懸吊結構。該鍋爐B修完成后,在點火時發現其末級過熱器爆管,截至B修,累計運行時間約6.1萬小時。末級過熱器位于折焰角上方,沿爐寬方向均勻排列共30屏,每屏由20根管子繞制而成,進口段材料T91,彎頭及出口段材料為TP347H,規格為φ38.1×7.5mm。

2 宏觀檢驗

爆口位于鍋爐末級過熱器左數第21排外數第3圈,T91側,爆口距離T91/TP347H焊縫約1750mm,由圖1可知,爆口開口較大,爆口最大處長度約130mm,呈“魚嘴”狀,且爆口邊緣減薄嚴重,而且存在表面氧化龜裂現象,具有顯著的過熱爆管特征。

圖1 末級過熱器爆管宏觀照片

末級過熱器爆管與很多因素有關,其中主要有材質因素和運行因素等,為對末級過熱器材質進行組織對比和性能對比,在末級過熱器左數第21排外數第3圈爆口位置邊緣、爆口背面、遠離爆口分別取3個試樣進行分析。

3 化學成分分析

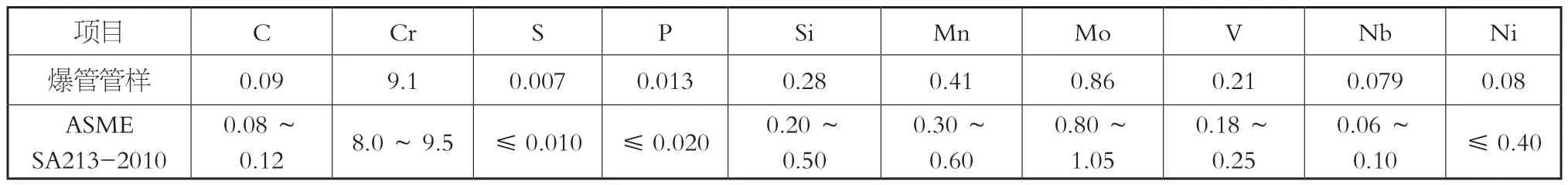

對爆管管樣進行化學成分分析,結果符合ASME標準中SA213-T91鋼的成分要求,由表1可知,爆管管樣沒有錯用材質,也不存在成分不合格現象。

4 微觀組織分析

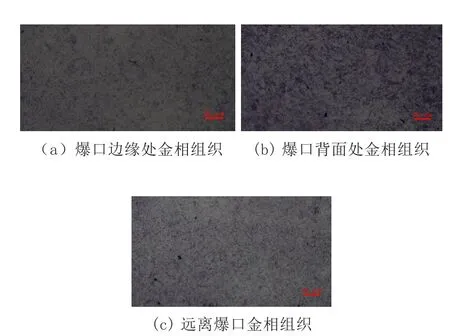

在上述爆管管樣上分別選取爆口位置邊緣、爆口背面、遠離爆口進行微觀分析。金相組織如圖2a、b、c所示。

圖2 爆口處、爆口背面、遠離爆口的照片

表1 爆管管樣化學成分分析結果

由圖2可知,爆口邊緣處區域有馬氏體+回火馬氏體組織。T91管的碳當量很高,在超溫的作用下空冷之后,在恰當的條件下空冷得到淬火馬氏體組織。爆口背面顯微組織也有馬氏體+回火馬氏體組織。遠離爆口約500mm的位置管子內壁氧化皮厚度約為0.255mm,且氧化皮形態疏松,部分區域存在脫落的現象。該樣管的超溫區間位于A1和A3之間,這個區間部分鐵素體轉化為奧氏體,冷卻下來奧氏體轉化為淬火馬氏體,碳化物不溶解反而粗化,Laves相溶解。三處的金相點硬度如表2所示,均高于所規定的數值上限。

表2 布氏硬度試驗結果(HBW)

5 機械性能檢驗

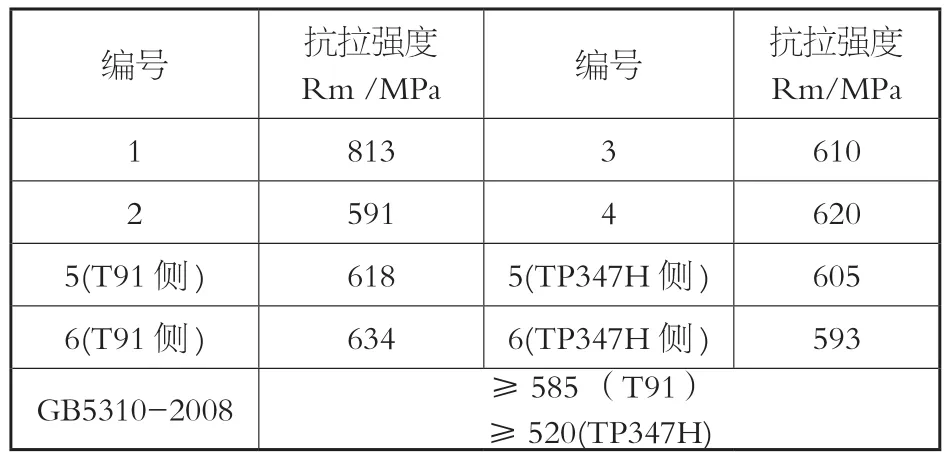

對管樣進行拉伸試驗,測得拉伸試驗性能數據見表3。由表3可知,管樣的抗拉強度在其范圍內。

表3 拉伸試驗數據

6 結果及討論

末級過熱器管發生爆管,爆口在T91側,為短時超溫導致,金相照片中看出T91管內壁均存在較厚的氧化皮,厚度約0.25mm。該鍋爐已經運行6.1萬小時,根據上述分析,爆管的原因是在鍋爐起爐時,溫度上升過快,導致末級過熱器氧化皮脫落在下部彎頭處堆積,堆積的氧化皮減少了管道的流通截面積,使末級過熱器發生過熱而爆管。

氧化皮的剝落與否,主要取決于氧化皮與母材之間熱膨脹系數的差異,熱膨脹系數相差越大,氧化皮越容易剝落。氧化皮的膨脹系數約為0.9×10-6,T91的膨脹系數約為12×10-6,TP347H的膨脹系數約為18×10-6。由于氧化皮與母材之間熱膨脹系數的差異,當氧化皮厚度達到一定值后,在溫度發生變化時,氧化皮即很容易從金屬本體剝離。尤其是溫度發生反復或劇烈的變化時,如鍋爐啟停、停爐時強制通風快速冷卻,都會加速氧化皮的剝落。

7 防范措施

為防止氧化皮的快速產生和剝落,主要從受熱面管金屬材料選擇、機組運行等方面采取防范措施,避免爆管的發生。

(1)受熱面管應選擇抗氧化性能優異的金屬材料。一般情況是:高鉻鋼抗氧化性能優于低鉻鋼;奧氏體鋼抗氧化性能優于鐵素體鋼;冷作硬化鋼(如噴完處理)抗氧化性能優于非冷作硬化鋼。

(2)鍋爐啟動過程中加強冷態、熱態沖洗工作,嚴格控制熱態沖洗和冷態沖洗的水質指標;充分利用旁路系統進行低壓大流量蒸汽沖洗,保證剝落氧化皮等雜質被沖洗干凈,并注意控制水質中鐵和二氧化硅的含量。

(3)嚴格控制鍋爐升溫速度和升壓速度,監視爐膛出口煙溫,煙溫升速應控制在小于2℃/min。應避免使用減溫水,尤其是使用二級減溫水。

(4)在機組正常運行過程中,機組負荷在50%BMCR以上時升降負荷速率小于1.5%BMCR/ min,負荷在50%BMCR以下時升降負荷速率小于1%BMCR/min,負荷調整過程中,應控制好水煤比,防止水煤比失調,要嚴格控制高溫受熱面溫度,嚴禁鍋爐發生超溫運行。

(5)在機組發生故障跳機,故障比較清楚情況下,不影響汽輪機組沖轉、并網前提下,要盡快進行汽輪機組沖轉、并網帶負荷運行,避免鍋爐高溫受熱面出現大幅度降溫。

(6)機組停運時應加強鍋爐受熱面的檢查工作,及時清理受熱面管內氧化皮等。可采用氧化皮測厚、內窺鏡檢查、拍片檢查等,本著逢停必檢的原則,發現問題及時處理。

[1]宋小龍.新編中外金屬材料手冊[K].北京:化學工業出版社,2008.

[2]張孝華.超(超)臨界機組氧化皮綜合防治[J].山東工業技術.17-19

[3]王力園.600MW機組鍋爐高溫受熱面氧化皮剝落原因分析及防治措施[J].廣東電力.2011,24(3):52-55.

TK228

:A

:1671-0711(2017)08(上)-0071-02