高壓XLPE電纜擊穿的制造因素分析及有效控制

魯 寧

(山東寶世達電纜有限公司,山東 濟南 250101)

?

高壓XLPE電纜擊穿的制造因素分析及有效控制

魯 寧

(山東寶世達電纜有限公司,山東 濟南 250101)

高壓電纜尤其是超高壓交聯聚乙烯(XLPE)電纜在輸電運行中一旦被擊穿,將對電網造成巨大損害,給國家造成重大損失。同時,企業在生產制造過程中,一旦發生電纜局放值(PC值)超標,甚至耐壓測試擊穿,給企業造成的經濟損失也非常巨大。該文從電擊穿理論入手,對高壓XLPE電纜的生產制造過程進行了分析研究,找出導致高壓擊穿及局放值超標的關鍵要點,如導體毛刺;導體半導電屏蔽帶的電導率;模具及流道的磕碰、劃傷;材料的潔凈和儲存;絕緣層中微孔的數量、大小、內應力等。通過對這些容易被忽視,而且又極其重要的生產制造環節進行剖析,并給出控制方法,以達到降低局放值和擊穿頻率,提高高壓XLPE電纜整體品質的目的。

電樹枝;尖端;凸刺;擊穿;局放值;微孔;暈環;焦燒

0 引言

隨著我國大規模西電東送及“一帶一路”建設的推進,高壓及超高壓電纜的應用更加廣泛,其抗擊穿能力的提升更加迫切。由于導致高壓交聯聚乙烯(XLPE)電纜擊穿的原因很多,當電纜擊穿時,擊穿點類似于“爆炸”,現場崩裂并被破壞,很難收集完整、準確的資料,來證明是哪一因素所致。因此,給生產企業的改進帶來許多困擾。目前我國的高壓及超高壓XLPE電纜生產線都是進口,生產操作人員常常忽略一些看似無關緊要的細節,從而導致出現大問題。現將理論與實際相結合,對這些因素逐一進行剖析,找出關鍵要點及其改進措施,以期對我國高壓電纜制造質量的提升有所幫助。

1 樹枝化放電對高壓XLPE電纜的危害

樹枝化放電會造成絕緣提前老化,嚴重影響XLPE電纜的使用壽命和運行可靠性。應根據其生成機理,找出抑制樹枝化放電老化的方法。樹枝化放電主有電樹枝、水樹枝和電化學樹枝3種類型,其中,前2種對電纜的影響最大。

1.1 電樹枝

電樹枝是由于絕緣層中的放電現象而導致的絕緣細微開裂,在開裂的縫隙中有放電產生的焦燒碳黑,形狀類似于樹枝或樹根狀[1,2],如圖1所示。電樹枝產生的機理主要如下:

(1) 機械應力的破壞使得XLPE絕緣產生應變造成氣隙和裂紋,進而產生電樹。這些機械應力,一方面是在生產制造中因電纜迅速冷卻產生的;另一方面是在敷設過程中因拖拽等外力所產生。

(2) 氣隙放電造成電樹枝的生長。盡管我國目前的高壓及超高壓XLPE電纜生產線全部為全干式交聯生產線,消除了因水氣導致絕緣產生氣隙的影響,但仍會有一些1~10 μm及少量20~30 μm的氣隙存在。這些眾多細小的微孔會構成電暈放電[3]。

(3) 電場致發射效應造成電樹的引發。在高壓電場的作用下,電子會因為隧道效應注入絕緣中,在注入過程中會釋放足夠的動能,使其不斷地與絕緣碰撞而引起絕緣的損壞,導致樹枝的產生[4-6]。

(4) 瑕疵導致的電樹枝。瑕疵主要是導體屏蔽上的疤痕和絕緣屏蔽中的突刺,以及絕緣中的雜質和氣隙。瑕疵會導致電場集中,使疤痕、突刺、雜質和氣隙等附近的場強升高。

1.2 水樹枝

一般是由于線芯進水,或者XLPE絕緣與水相觸,在電場作用下使絕緣層中產生的樹枝狀物,如圖1(a)所示。水樹枝有反復出現的特征。例如在受熱的情況會消失,而與水接觸后又會產生。水樹枝會使絕緣電阻大幅度下降,擊穿電壓也會大大降低,嚴重縮短了電纜的使用壽命[7,8]。

1.3 減少和抑制樹枝化放電的方法

各類樹枝引發和生長的機理及條件不同,因而抑制的方法也不相同,簡單歸納如下:

(1) 改進電級的光滑度,使電極與絕緣的接觸面不產生電場局部集中的缺陷,如繞包半導電帶、擠制半導電屏蔽層等;

(2) 嚴格加工工藝生產條件;

(3) 減少絕緣層中的微孔數量,縮小微孔尺寸,防止局部放電;

(4) 減少絕緣層中的內應力。

2 制造過程中產生尖凸的主要環節及控制

2.1 尖端凸刺的危害

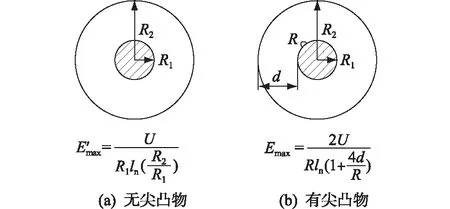

將電纜沿縱向切開一半并拉開、拉平,就近似于一個平板電容器,導體屏蔽和絕緣屏蔽分別為2個極板。圖2分別給出了平板電容有凸出物和沒有凸出物3種狀態的最大電場強度。

圖2 平板電容中的電場強度Fig.2 Electric field strength of flat plate capacitor

從圖2中可以看出,有尖端凸刺的最大電場強度是光滑平面的3倍。這是在平板電容中的電場強度變化情況[9]。而在電纜中這一現象會更加突出。電纜導體基本上都是圓柱體,即便是導體表面非常光滑,但其橫截面的外邊沿是弧形,其電場分布要比平面的差。

圖3分別給出了同心圓柱體電容有凸出物和沒有凸出物2種狀態的最大電場強度[10-12]。

圖3 同心圓柱體中的電場強度Fig.3 Electric field strength of concentric cylinder

可得出有尖凸物時電場強度增加的倍數為:

(1)

式中:k為場強增大倍數;R1為導體半徑;R2為電纜半徑;R為尖凸物半徑。

以YJV 26/35kV 1×185電纜為例,Rl=8.1 mm,R2=18.6 mm,設R=5×10-1mm,d=10.5 mm,則k=6.06,最大場強增大6倍,即圓柱體(導體)表面有尖端凸物的最大電場強度是沒有尖端凸出物的6倍。如果在制造高壓交聯電纜的過程中,任何導致導體屏蔽與絕緣界面、絕緣屏蔽與絕緣界面有凸起的情況,都將是致命的缺陷。

2.2 制造過程中容易產生尖端凸刺的主要環節

2.2.1 導體制作中產生毛刺的控制

導體毛刺是造成尖端凸刺的重要因素。毛刺較小者會造成導體屏蔽凸起,局放值偏大,使用壽命縮短。較大者會刺破導體屏蔽進入到絕緣層中,在對電纜進行耐壓試驗時直接造成絕緣被擊穿。

(1) 導體毛刺的產生。除了導體材質本身的因素外,還可能在單線拉制和單線絞制過程中產生。

在單線拉制過程中,重點檢查潤滑液是否合格、拉線模內孔是否光滑、有無缺陷。定期更換潤滑液。

在單線絞制過程中,重點檢查分線板、線嘴、導輪有無磨損。如有及時更換。

(2) 導體毛刺的消除。導體出現毛刺后,主要的消除措施有:① 在導體絞合后安排專人反復擦拭。② 在擠制絕緣前安裝專用毛刺清理設備。③ 如果實在處理不掉或難以處理徹底,則可在導體表面繞包一層半導電尼龍帶。

2.2.2 導體屏蔽繞包半導電帶的質量控制

對于截面積為500 mm2及以上的導體,可采用先繞包一層半導電帶,再擠包半導電屏蔽料的組合方式[13]。

導體屏蔽繞包半導電帶的電阻率應不大于1000 Ω·m。要對采購回來的半導電帶進行電阻率的檢測,如果電阻率過大,使導體與擠包半導電層隔離,起不到等電位均化電場的作用,極易造成電纜被擊穿。

2.2.3 導體屏蔽和絕緣屏蔽及其擠出加工控制

導體半導電屏蔽層的主要作用是為了均勻線芯外表面電場,避免因導體表面不光滑以及線芯絞合產生的氣隙而造成導體和絕緣發生局部放電。外半導電屏蔽層的作用主要是起到與絕緣層外表面的光滑接觸,并與其外面的金屬護套相連,形成等電位,避免因電纜絕緣表面裂紋等缺陷而與金屬護套發生局部放電。同時,半導電層還可使絕緣與導體、絕緣與金屬外護套緊密地結合在一起,減少之間的氣隙,也就減少了因氣隙放電的可能。

對于每批購進的半導電屏蔽料,生產后進行電阻率測試。導體屏蔽電阻率不超過1000 Ω·m,絕緣屏蔽電阻率不超過500 Ω·m。杜絕使用電阻率超過標準值的半導電屏蔽料。很多類似案例證明了半導電屏蔽料的電阻率過高,將導致局放值偏大[13]。

電纜生產過程中,要確保導體屏蔽層與絕緣層、絕緣層與絕緣屏蔽層之間的界面平整光滑。導體屏蔽層擠出時不能有碰傷、凸起、焦燒和屏蔽不連續等現象。現在大都采用三層共擠設備,避免了人為造成的碰傷、卡尺測量直徑后留下的棱角等現象。因此,需要重點防護的是擠出模具的內外表面以及材料流道的表面。在清理和裝配流道、模具的過程中,避免疲勞野蠻操作,嚴防產生磕碰、劃痕。否則會造成存料、焦燒、界面有凸起,從而導致電纜擊穿。要控制好屏蔽層厚度、圓整度,因為屏蔽層較薄,稍有偏心就會導致局部脫節,露出帶股棱的導體,直接與絕緣相接,同樣會造成電力線集中,電纜被擊穿。

2.2.4 半導電阻水帶質量的控制

半導電阻水帶也叫緩沖層,是在交聯電纜進行金屬套鎧裝之前,繞包在絕緣屏蔽層上的一層緩沖保護帶,既起到阻水、緩沖的作用,又起到連接絕緣屏蔽與金屬套以達到等電位的作用。如果電阻率過高,隔離了兩者之間的等電位,使得帶波紋的鋁護套同樣產生電力線集中,局放值偏大,甚至擊穿。半導電阻水帶大多是國內生產,采購時既要考慮阻水效果,又要重視半導電性能,其電阻率應不超過500 Ω·m[14]。

2.2.5 高壓XLPE電纜金屬套的加工控制

金屬屏蔽層的作用是,在電纜正常運行時通過電容電流;當電纜破損發生短路時,可作為短路電流的卸載通道流入接地網;屏蔽電場。高壓電纜的金屬套有鉛套、皺紋鋁套。該環節生產的重點是計算好軋紋的深度,如果軋紋深度超過了緩沖層厚度,則會傷及絕緣屏蔽層,使其向絕緣內凸起,同樣會導致電力線的高度集中,局放值偏大,甚至擊穿。這在實際生產中經常會發生。

3 工藝條件的影響及其控制

3.1 絕緣材料的潔凈度

絕緣材料的潔凈度直接關系到材料的絕緣性能,即材料的抗擊穿能力,因此,在發生電纜擊穿事故時,往往把原因都歸結為絕緣材料的問題。但根據多年來對所發生事故的原因分析,以及北歐化工、美國陶氏公司對其事故材料的調查,屬于材料中含有雜質的事件概率非常小。目前我國高壓交聯電纜制造商所使用的絕緣料、內外屏蔽料全部都是進口,從材料的潔凈度到包裝密封都是嚴格按照國際標準來執行。一些超凈料的雜質指標已達到50 μm以下,許多供應商的料箱都配備了整套密封輸送和下料裝置[15]。因此,防范措施應重點放在生產制造過程中。

3.2 建立合格的絕緣料和屏蔽料存放潔凈間

潔凈間的潔凈度要達到100級的凈化房標準,即:每立方英尺空氣中所含≥0.5 μm粒徑的粒子數量不超過100個。

3.3 制定嚴格的潔凈間管理制度

(1) 潔凈間的風淋門及各料室門必須保持關閉,風淋間要保持可隨時工作的狀態;

(2) 料箱在進入風淋間之前,應先拆掉外面的一切包裝物,清理干凈后再進入風淋間;

(3) 在生產過程中,要將料袋口與吸管扎緊,避免落進雜物;

(4) 操作人員應穿帶專用工作服及手套,經過風淋間風淋后方可進入。

3.4 材料的儲存管理

交聯料在±5 ℃時極易析出,但溫度低于-18 ℃或高于+10 ℃時, DCP 和抗氧劑的析出比較平穩。一般情況下,交聯電纜料在新購2個月內,交聯劑不會析出。所以電纜料購進后3個月內要及時安排生產,儲存期如果超過6個月,應進行重新檢驗,指標不合格者不能繼續使用[16]。

3.5 冷卻介質溫度的變化

在每種型號規格的電纜生產之前,需要進行Recipe的計算,輸入該電纜的結構尺寸、材料、環境參數、工藝要求值等參數,最終計算出符合所有這些參數和工藝要求的最佳生產線速度、交聯管道溫度分布值。嚴格按照這些計算值去生產,可以生產出合格的產品。需要注意的是,在連續生產若干天后,最初計算Recipe時輸入的參數值是否已經發生了變化。如果發生變化,依然按照最初計算值進行生產,則會造成廢品。例如,管道冷卻介質溫度,最初計算Recipe時輸入的是35 ℃,但經過一段時間后,尤其是夏天,冷卻循環水的溫度很快會上升到45 ℃以上,而由其交換冷卻的氮氣溫度也隨之升高,這時電纜在經過冷卻段時內部冷卻的溫度值肯定達不到計算值。當電纜經過地面轉向輪時,如果導體的溫度降不到110 ℃以下,XLPE還達不到結晶溫度,絕緣最內層部分材料還處在半熔融狀態,此時轉向彎曲,會對電纜造成致命傷害。因為立塔的高度受限,其線速度的約束值大多在冷卻段而非加熱段,冷卻溫度的余量值很小。

4 減少微孔數量縮小微孔尺寸的方法

微孔對絕緣的危害極大,正如前面所述。它是產生電樹、水樹的重要條件。

硫化管道內氮氣壓力的變化常常被忽視。由于氮氣壓力補充控制系統及供氮源的儲備容量等因素,管道內氮氣的壓力并不總是恒定在設定值,而是隨著泄漏—補充—再泄漏,上下波動。尤其是長時間生產后氮氣源壓力下降,交聯管道內氮氣壓力經常會短時間內出現低于設定值的現象。操作人員對此沒有足夠的重視,會嚴重影響高壓電纜的品質和性能。

對于超高壓交聯電纜的生產,其管道內氮氣壓力要求不低于1.2 MPa。維持這么高的壓力,主要是縮小絕緣層中的微孔數量和微孔直徑,降低局放值。試驗證明,在常壓下XLPE中的微孔直徑可達100 μm;在1 MPa壓力下微孔直徑達10~20 μm;在10 MPa壓力下微孔直徑達1~5 μm。微孔直徑小到1 μm以下時,根據巴申定律可知:由于放電路徑太小已達不到使電纜絕緣產生局部放電的條件,因此,絕緣品質會有極大的提高[17,18]。

由此可以看出,在生產線交聯管道所能承受壓力的范圍內,氮氣壓力越高越恒定,產品質量越好。在高壓交聯電纜的實際生產過程中,如確保其他因素正常,但仍然局放值超標,則不妨提高一下管道內氮氣的壓力。

5 控制絕緣層中的內應力

5.1 絕緣熱應力產生的原因

絕緣層存在應力的最直觀表現是,電纜切斷后導體會凸出橫截面一小段。也就是說導體與內屏蔽連同絕緣層之間有松動、分離,不是緊密的粘貼在一起。當非常厚的絕緣層從高溫區(加熱段)進入低溫區(冷卻段)后,外表層先降溫冷卻,然后再向內(導體方向)逐漸降溫。當最外層溫度率先降低到材料結晶溫度時,電纜最外層輪廓固化,當內部靠近導體的絕緣層繼續冷卻收縮時,由于外輪廓已固化變硬,無法向內收縮,絕緣和導體屏蔽層只好向外收縮,從而導致內屏蔽連同絕緣層和導體的“離骨”,即松動。

5.2 熱應力未消除的危害

導體與內屏蔽層間“離骨”,有氣隙,則直接導致電纜局放值增大,甚至被擊穿。即使出廠耐壓試驗時沒有被擊穿,在運行一段時間后,由于電力線的集中,長期對絕緣某一部位沖擊,很快就會產生電樹,直至最終被擊穿。更嚴重者,熱應力會造成XLPE結晶結構的應力開裂,不但影響絕緣層的機械性能,還會直接導致局放值也不合格。

5.3 消除熱應力的措施

(1) 應用好Relaxation裝置。由于絕緣熱膨脹系數是銅導體的20倍,將冷卻后的電纜絕緣層在冷卻段重新加熱到105~110 ℃左右,使絕緣最外層軟化再進一步向內(導體方向)收縮,可有效消除應力。

(2) 增加預冷卻段的長度。交聯管由加熱段、預冷卻段、冷卻段組成,加熱段和冷卻段越長,則生產速度越快,一般對預冷卻段重視不夠。預冷卻段是加熱段與冷卻段之間的過渡段,可避免電纜急冷,造成應力增大。預冷卻段長度可選擇9~11 m。

(3) 對于電壓等級越高、絕緣越厚的電纜生產,交聯管道的加熱溫度應適當降低,生產線速度放慢,可有效降低絕緣的急速冷卻。

(4) 延長脫氣時間。正常情況下,110 kV交聯電纜需要烘3~4 d,220 kV烘7~8 d,500 kV烘14~15 d,烘房溫度為70~75 ℃。如果絕緣內的應力較大,可適當延長絕緣線芯的脫氣時間,同樣會取得較好的效果。

6 結語

通過以上對高壓XLPE電纜擊穿原理的分析及各生產工序特點的分析,在生產制造過程中,有很多不起眼的小環節都會造成電纜的擊穿和使用壽命的縮短。因此,生產中需要著重強調:(1) 導體在擠出絕緣之前必須消除毛刺。對于特別嚴重消除不徹底的,則要在導體表面繞包一層半導電尼龍帶。(2) 對于購買的半導電帶及半導電阻水帶,進廠時必需進行絕緣電阻的測量,不達標者退貨,堅決杜絕使用。(3) 擠出模具、流道,在清理和裝配時要制定嚴格管理制度,嚴防疲勞野蠻操作。(4) 加強操作工的巡察,嚴防管道內氮氣壓力低于1.2 MPa及上下劇烈波動,設定值可盡可能的高一些。(5) 隨著Recipe中各輸入值與現場實際值差異的變化,開車速度與管道加熱溫度需要適時調整,確保生產出合格的產品。

[1] 王以田,鄭曉泉,CHEN G, 等. 聚合物聚集態和殘存應力對交聯聚乙烯中電樹枝的影響[J]. 電工技術學報,2004, 19(7): 44-48. WANG Yitian, ZHENG Xiaoquan, CHEN G, et al. The effect of polymer aggregation and residual stress on the electrical tree in cross-linked polyethylene[J]. Transactions of China Electrotechnical Society, 2004, 19(7): 44-48.

[2] 鄭曉泉, CHEN G, DAVIES A E. 交聯聚乙烯電纜絕緣中的導電和非導電型電樹枝[J]. 中國電機工程學報, 2004, 24(3): 140-144. ZHENG Xiaoquan, CHEN G, DAVIES A E. Conducting and non conducting electrical trees in XLPE[J]. Proceedings of the CSEE, 2004, 24(3): 140-144.

[3] MAMMERI M, LAURENT C, SALON J. Influence of space charge build up on the transition to electrical treeing in PE under AC voltage[J]. IEEE Transactions on Dielectrics & Electrical Insulation, 1995, 2(1): 27-35.

[4] EI-ZEIN A, TALAAT M, BAHY M M E. A numerical model of electrical tree growth in solid insulation[J]. IEEE Transactions on Dielectrics & Electrical Insulation, 2009, 16(6): 1724-1734.

[5] CHEN X, XU Y, CAO X, et al. Effect of tree channel conductivity on electrical tree shape and breakdown in XLPE cable insulation samples[J]. IEEE Transactions on Dielectrics & Electrical Insulation, 2011, 18(3): 847-860.

[6] KUDO K. Fractal analysis of electrical trees[J]. IEEE Transactions on Dielectrics & Electrical Insulation, 1998,5(5): 713-727.

[7] LI J, TONG X, YIN G, et al. The effect of accelerated water tree ageing on the properties of XLPE cable insulation[J]. IEEE Transactions on Dielectrics & Electrical Insulation, 2011, 18(5): 1562-1569.

[8] 王志鈞,吳 炯. 500 kV XLPE電纜絕緣中樹枝化現象的述評[J]. 電線電纜,2001(2): 16-20. WANG Zhijun, WU Jiong. Review on the phenomenon of branch in 500 kV XLPE cable insulation[J]. Electric Wire & Cable, 2001,(2): 16-20.

[9] 劉吉來,黃瑞梅. 高電壓技術[M]. 北京:中國水利水電出版社,2004. LIU Jilai, HUANG Ruimei. High voltage engineering[M]. Beijing: China Water Conservancy and Hydropower Publishing House, 2004.

[10] 賈 欣,劉 英,曹曉瓏. XLPE電纜缺陷尺寸分布對電樹枝起始的影響[J]. 高電壓技術, 2003,29(10): 7-8,43. JIA Xin, LIU Ying, CAO Xiaolong. Effect of defect size distribution of XLPE cable on the initiation of electrical trees[J]. High Voltage Engineering, 2003,29(10): 7-8,43.

[11] 賈 欣,劉 英,曹曉瓏,等. 高壓交聯聚乙烯電纜絕緣結構的可靠性設計方法[J]. 西安交通大學學報,2002,36(8):793-797.

JIA Xin, LIU Ying, CAO Xiaolong, et al. Reliability design method of high voltage XLPE cable insulation structure[J]. Journal of Xian Jiaotong University. 2002,36(8): 793-797.

[12] 楊景剛,賈勇勇,趙 科. GIS內典型絕緣缺陷的局部放電信號超聲特性分析[J]. 江蘇電機工程,2015,34(2):10-14. YANG Jinggang,JIA Yongyong,ZHAO Ke. Analysis of partial discgarge ultrasonic wave characteristic of typical defects in GIS[J]. Jiangsu Electrical Engineering, 2015,34(2):10-14.

[13] 上海電纜研究所. GB/T 18890—2015 額定電壓220 kV(Um=252 kV)交聯聚乙烯絕緣電力電纜及其附件[S]. 北京:中國標準出版社,2015. Shanghai Electric Cable Research Institute. GB/T 18890—2015 Power cables with cross-linked polyethylene insulation and their accessories for rated voltage of 220 kV(Um=252 kV) [S].Beijing: China Standard Press, 2015.

[14] 上海電纜研究所. GB/T 3048—2007 電線電纜電性能試驗方法[S]. 北京:中國標準出版社,2008. Shanghai Electric Cable Research Institute. GB/T 3048—2007 Test methods for electrical properties of electric cable and wires[S]. Beijing: China Standard Press, 2008.

[15] 蔣佩南. 國產交聯電纜的生產和運行經驗[C]∥中國電工技術學會電線電纜專委會、中國電機工程學會電力電纜分專委會2002年會論文集. 2002: 122-137. JIANG Peinan. Production and operation experience of domestic cross linked cable [C]∥ China Electrotechnical Society, Wire and Cable Professional Committee, CSEE Power Cable Professional Committe, Proceedings of the 2002 Annual Conference. 2002: 122-137.

[16] 金金元. 交聯電纜的交聯潔凈工藝控制[J]. 電線電纜,2014,(2): 41-43. JIN Jinyuan. XLPE cable crosslinked clean processs control [J]. Electric Wire & Cable, 2014,(2): 41-43.

[17] 高 嵩,劉 洋,路永玲. 交流特高壓輸電線路運行維護現狀綜述[J]. 江蘇電機工程,2014,33(2):81-84. GAO Son,LIU Yang,LU Yongling.A review on operation and maintenance of UHV AC transmission Line[J]. Jiangsu Electrical Engineering, 2014,33(2):81-84.

[18] ISHIHARA H. Improvement in reliability of extrusion type molded joint for 275 kV XLPE cable[J]. IEEE Transactions on Power Delivery, 1992,7(4): 15-19.

(編輯 劉曉燕)

Manufacture Factor Analysis and Effective Control ofHigh Voltage XLPE Cable Breakdown

LU Ning

(Shandong Baoshida Cable Co. Ltd., Jinan 250101, China)

The high voltage cable, especially the extra high voltage XLPE cable in the transmission operation once the breakdown, will cause great damage to the power grid, causing great losses to the country. At the same time, enterprises in the manufacturing process, once the cable partial discharge standard value (PC value) exceeded, or even withstand voltage test breakdown, the economic losses caused to the enterprise is also very great. Based on the theory of electric breakdown, this paper analyzes and studies the manufacturing process of high voltage XLPE cable in theory and practice, and finds out the key points that lead to high voltage breakdown and partial discharge standard value exceeds. Such as:Conductor burr; Electrical conductivity of conductor semi conductive shielding tape; Bump and scratch of extruder die; Bump and scratch of extruder runner; Cleaning and storage of material; Number and size of micro pore in insulation layer, and internal stress in insulation layer and so on. Through the analysis of these easily overlooked, but also extremely important part of the manufacturing process, the control method is given, in order to achieve the purpose of reducing partial discharge and breakdown frequency, improve the overall quality of high voltage XLPE cable.

electrical tree; pointed end; convex; breakdown; partial discharge value; micropore; aureole; scorch

2016-01-30;

2017-03-01

TM247

B

2096-3203(2017)03-0043-06

魯 寧

魯 寧(1963—),男,山東新泰人,高級工程師,從事高壓電纜及特種電纜的研發與制造工作。