螺旋槳動平衡檢測工藝優化

吳永峰 梁龍云

(山西汾西重工有限責任公司,太原 030027)

螺旋槳動平衡檢測工藝優化

吳永峰 梁龍云

(山西汾西重工有限責任公司,太原 030027)

以某型產品前槳主體、后槳主體為研究對象,針對在批生產階段螺旋槳在動平衡檢測工序中交驗用戶時出現不合格品的情況,分析了動平衡檢測原理,優化了動平衡檢測工藝,重新交驗產品全部滿足相關技術文件的要求,為后續螺旋槳動平衡檢測提供了參考依據。

螺旋槳,動平衡檢測原理,動平衡檢測工藝

當零部件做旋轉運動時,例如各種傳動軸、風機、水泵葉輪、電機轉子、螺旋槳等,統稱回轉體。各種回轉體由于材質不均勻、毛坯缺陷、加工及裝配中產生的誤差、非規則幾何形狀等因素,在圍繞其軸線旋轉運動時,會因相對于軸線的質量分布不均勻而產生離心力,引起振動,產生噪聲,并加速軸承磨損,甚至嚴重影響產品的性能和壽命。

某型產品前槳主體、后槳主體的材質為鋁合金,螺旋槳外表面進行了氧化處理。為了避免氧化后的螺旋槳在動平衡檢測時發生氧化層刮蹭,以及在水下工作環境中被腐蝕,螺旋槳的動平衡檢測一般都在氧化前進行。某批螺旋槳產品應用戶要求在抽驗前槳主體15件進行動平衡檢測時,出現了9件不合格的情況,因此,進一步優化動平衡檢測工藝迫在眉睫。

1 螺旋槳動平衡檢測原理

平衡試驗原理是采用加重或去重的方法,使平衡機測出的不平衡量數據滿足設計要求中允許不平衡量范圍。螺旋槳平衡試驗是重復性試驗,若動平衡試驗結果未達到設計要求,就需要重復進行平衡測試和校正,直至平衡精度滿足給定的精度等級要求。

本文以某型產品前槳主體、后槳主體為例,設計要求螺旋槳的動平衡值小于2g·cm。前期大量的動平衡驗證試驗結果表明,氧化層厚度及鋼絲螺套裝配深度對螺旋槳最終狀態動平衡量的合格率無影響。所以,本文主要對螺旋槳的動平衡檢測數據及檢測方法在未氧化前及未裝配鋼絲螺套的狀態下進行分析和優化。

2 優化前螺旋槳動平衡檢測工藝

在進行螺旋槳檢測時,檢測工藝及檢測方法參照CB 1368-2002《魚雷用螺旋槳平衡試驗》執行。螺旋槳動平衡檢測工藝步驟為:將螺旋槳套在芯軸上,將芯軸放在水平平衡支架上,使螺旋槳處于水平平衡支架導軌的中間,芯軸與導軌垂直,轉動芯軸靜止后使其處于自由狀態,根據芯軸自由轉動后的靜止位置,標記螺旋槳偏重方位,在與標記方位相隔180°的螺旋槳葉片最外緣加重或去重直至螺旋槳平衡。同時,芯軸的平衡精度應高于螺旋槳允許不平衡量的1/5,即≤0.4g·cm。

3 優化后螺旋槳動平衡檢測工藝

3.1 螺旋槳檢測角度的優化

以后槳主體N57號作為試驗對象,對N57號螺旋槳分別進行了任意1個方向、2個方向、4個方向、8個方向的動平衡檢測試驗,合格后,再轉換任意角度進行動平衡檢測試驗,試驗結果見表1~4。

表1 第1次試驗,1個方向進行動平衡檢測試驗再轉換任意角度的動平衡數值表

表2 第2次試驗,2個方向進行動平衡檢測試驗再轉換任意角度的動平衡數值表

從4次試驗的測試結果可以看出,隨著動平衡數值檢測角度的增多,合格率呈逐步上升趨勢,在4個以上方向進行動平衡檢測,試驗后的檢測合格率穩定至100%。

表3 第3次試驗,4個方向進行動平衡檢測試驗再轉換任意角度的動平衡數值表

表4 第4次試驗,8個方向進行動平衡檢測試驗再轉換任意角度的動平衡數值表

3.2 芯軸動平衡量數值的優化

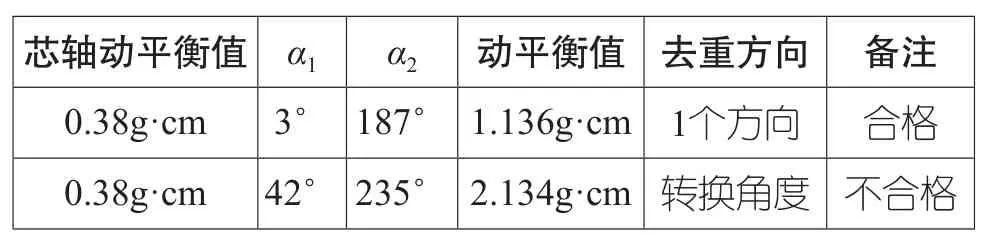

以后槳主體作為試驗對象,改變芯軸動平衡數值后,再次進行螺旋槳的任一角度動平衡檢測數據進行對比,數據如表5、表6所示。

表5 芯軸動平衡數值優化前后的動平衡檢測數據

3.3 優化前后的螺旋槳動平衡量散點圖分析

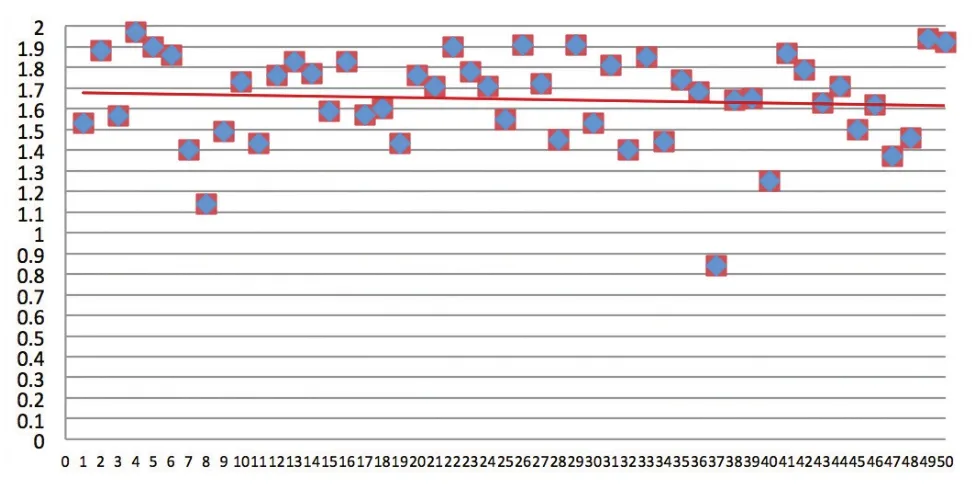

采用優化前的動平衡檢測工藝對樣本量為50的前槳主體進行動平衡檢測,對動平衡值進行散點圖數據分析,如圖1所示,發現任意角度檢測時大于1.6g·cm的數量比例占74%。

圖1

采用優化后的動平衡檢測工藝對樣本量為135的前槳主體分4個角度進行動平衡量檢測,芯軸動平衡值嚴格控制在0.3g·cm以內時,4個方向的動平衡數值(取最大數值)全部在不大于1.6g·cm的范圍內,散點圖及數據統計結果如圖2所示。

圖2

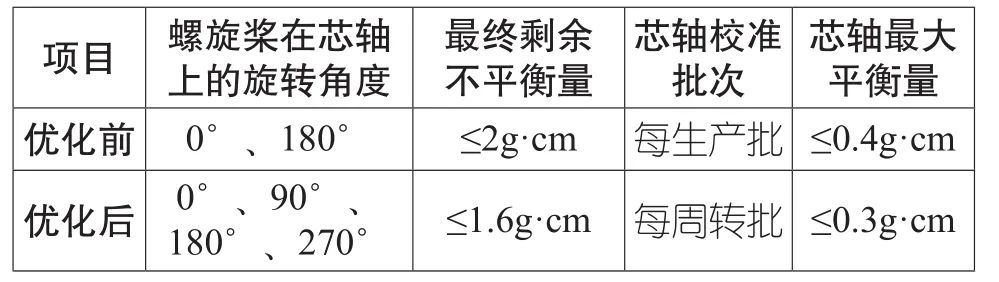

3.4 動平衡檢測工藝優化方案

根據上述數據分析及試驗驗證,對螺旋槳動平衡檢測工藝進行優化,優化方案如表6所示。

表6 螺旋槳動平衡檢測工藝優化方案

4 結束語

對螺旋槳產品按優化后的動平衡檢測工藝進行產品校驗,全部滿足技術條件要求,得到了用戶的認可。本文分析了某型產品螺旋槳動平衡檢測的具體方法,通過螺旋槳動平衡試驗數據進行分析,總結出了影響螺旋槳動平衡檢測的主要因素,對于其它型號螺旋槳動平衡檢測方法的優化也具有重要的參考價值。

1009-8119(2017)06(1)-0061-02