鐵路貨車地板沖孔模具設計

文/程大堂·齊齊哈爾軌道交通裝備有限責任公司冷工藝部

鐵路貨車地板沖孔模具設計

文/程大堂·齊齊哈爾軌道交通裝備有限責任公司冷工藝部

闡述了一套沖孔模具實現孔尺寸相同、孔距部分相同的多種工件沖孔的設計理念。通過地板工藝分析,計算沖裁力,結合地板尺寸選擇合適沖床,設計一套鐵路貨車地板沖孔模具,實現3種地板的沖孔;設計模具柔性定位擋,實現3種地板沖孔時的定位;設計模具滑料板結構,解決沖孔廢料無法排出的問題。

地板工藝分析

圖1~3為鐵路貨車3種地板的工件圖,材質為Q345NQR2的扁豆形花紋鋼板,孔距公差要求±0.5mm。地板1數量1件/輛,地板2數量2件/輛,地板3數量2件/輛,共計104個孔。該件的制造難點是孔數量多、孔距精度高。在產品試制及小批量生產時,我公司采用數控轉塔沖床單孔沖制而成,效率低,工人操作難度大。為此,設計地板沖孔模具,保證工件質量,提高生產效率,降低工人操作難度。同時,為了降低成本,需要1套模具兼顧3種地板的生產。

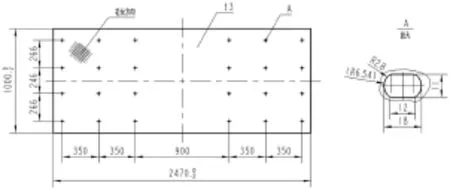

圖1 地板1工件圖

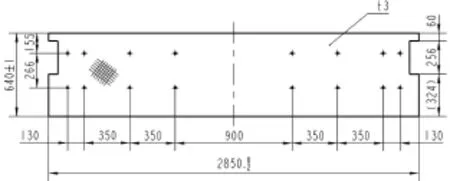

圖2 地板2工件圖

沖床選擇

模具各種受力的計算

考慮到模具的刃部被磨損、凸模與凹模間隙不均勻和波動、材料的力學性能波動及材料的厚度偏差等各種因素的影響。實際計算沖裁力,經計算P約為1720kN。模具卸料力可按經驗公式:P卸=K卸P進行計算,K卸取4%。經計算,P卸=69kN。模具總沖裁力的計算,針對該模具,P總=P+P卸=1720+69=1789kN。

沖床壓力噸位和工作臺的選擇

沖床壓力噸位可按P0=1.3P總計算,P0=2326 kN。因此沖床壓力噸位應大于2326kN,即250t以上沖床。我公司符合該要求的沖床有400t、800t及2000t三種。結合3種地板尺寸,最長地板2850mm長,最寬地板1000mm寬,考慮導柱、導套及定位擋所占空間,工作臺長應在3200mm左右,寬應在1500mm。我公司符合該要求的沖床只有2000t沖床。綜合以上分析,地板沖孔模具選擇2000t沖床。

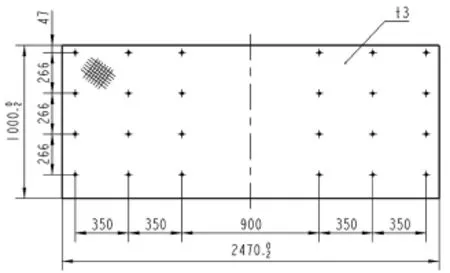

圖3 地板3工件圖

模具結構設計

模具沖裁方向選擇

模具設計在2000t沖床上使用。若沖裁方向向上,沖孔廢料從上模排出,生產既不方便,也存在廢料在生產過程中因振動隨時從上模中落下的可能,發生安全事故。若沖裁方向向下,沖孔廢料從下模排出,既便于生產,又可避免廢料從上模中落下造成安全事故的發生。因此沖裁方向選擇向下。

沖裁間隙的確定

沖裁間隙值是否合理,將直接影響到沖裁件的斷面質量、尺寸精度、模具的壽命、設備的能耗等。間隙選擇的基本原則是“按工件要求”確定間隙。在滿足工件要求的前提下,采用較大的間隙,可以提高模具的使用壽命。根據材料性能,結合經驗數據,沖孔時本模具單邊間隙取板厚的8%。

地板沖裁排布的設計

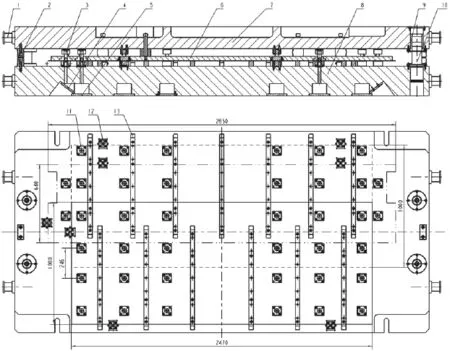

詳細模具結構排布如圖4所示。將地板1按實線排布,使用下側2個及左側第二個定位擋定位,使用下方4行6列凸、凹模沖孔;將地板2按虛線排布,使用上側2個及左側第二個定位擋定位,使用上方4 行6列凸、凹模沖孔;將地板3按雙點劃線排布,使用上側第二行2個及左側第一個定位擋定位,使用上方第二、三行8列凸、凹模沖孔。地板1、2共用中間2行凸、凹模,地板2、3共用上方第二、三行凸、凹模。24孔的地板1、2與16孔的地板3,僅需40個凸、凹模即可滿足三種地板沖孔需要。

卸料板組成設計

卸料板組成由卸料板、聚氨酯彈簧、卸料螺釘和壓塊組成。在孔的位置安裝壓塊,壓塊通過螺釘與卸料板緊固,當更換凸模時,僅需拆卸壓塊。根據卸料力,在孔之間布置適當數量的聚氨酯彈簧,設計合適的沖孔結束時的壓縮量,保證地板從凸模上卸下,聚氨酯彈簧通過卸料螺釘與上模緊固。聚氨酯彈簧初始壓縮量設計為2mm,保證在凸模接觸地板時,地板受壓保持固定。

定位擋組成設計

定位擋組成由定位擋、定位擋座、彈簧、螺釘、螺母等組成。定位擋組成通過4個螺釘與下模緊固。定位擋上下可調,當地板2沖孔時,將上側第二行2個定位擋向下調整到凹模以下,螺釘螺母固定,防止干涉;當地板3沖孔時,螺釘螺母松開,彈簧自動將定位擋向上復位。此種柔性定位擋結構可以避免反復拆卸的麻煩。

滑料板設計

沖孔的廢料通過凹模正下方下模體的圓孔落入到底板上的接料板上,當接料板上廢料收集較多時,將其取出倒入廢料斗中,重新放回。然而,該模具地板3左右兩側最外側孔按照其他孔設計相同接料結構時,下模體上與工作臺緊固的U形槽與底板干涉,而U形槽位置無法調整。在該孔位置設計安裝滑料板,將該孔的廢料滑入到里側相鄰的接料板上,可解決地板3左右兩側最外側孔廢料排出問題。

圖4 模具結構

結論

⑴多種工件孔尺寸相同、孔距部分相同時,可以用一套沖孔模具實現。

⑵多種工件沖孔時,柔性定位擋結構可以避免反復拆卸的麻煩。

⑶沖孔模具通過滑料板結構,可以解決沖孔廢料無法排出的問題。