四輪獨立驅動電動汽車仿真平臺開發*

郝亮

(遼寧工業大學)

能源與環境壓力使得電動汽車成為目前世界汽車工業研發焦點[1]。如果能夠建立一個基本反映汽車各項動力學性能的電動汽車整車動力學仿真平臺,對于電動汽車底盤集成控制、快速高效地完成系統內各主要機構的匹配及整車動力學參數的優化等方面研究具有重要意義。文獻[2]建立了7自由度模型,對四輪輪轂電機電動汽車的穩定性進行了研究;文獻[3]建立了非線性9自由度整車非線性模型,對彎道制動工況下模型跟蹤控制對改善四輪驅動電動汽車整車穩定性控制進行了研究;文獻[4]建立了包括轉向角在內的18自由度四輪獨立驅動電動車動力學模型,通過仿真與試驗對比,對模型精確反映汽車各種工況下的動力學性能進行了驗證;文獻[5]建立了15自由度四輪輪邊獨立驅動電動汽車整車模型,其中包括了近似為1階滯后電機響應特性模型,同時考慮了摩擦損失,對驅動效率進行了重新設置;文獻[6]基于MATLAB/Simulink搭建了不考慮垂向運動的四輪獨立驅動/獨立轉向整車動力學仿真模型,對其特有的蟹行、斜行及原地轉向工況進行了仿真,驗證所建模型能較好反映出電動車的動力學響應特性;文獻[7]采用ADAMS與Simulink聯合仿真,對輪邊電機驅動電動汽車直線加速、轉向及制動等典型工況下的行駛性能進行了仿真,驗證了驅動控制策略的有效性。綜上所述,文章采用CarSim/Simulink聯合仿真的方式研究電動汽車在不同工況下的轉向和驅動特性,對于后續電動汽車的控制特性研究提供了更加高效的基礎研究平臺。

1 整車仿真平臺結構

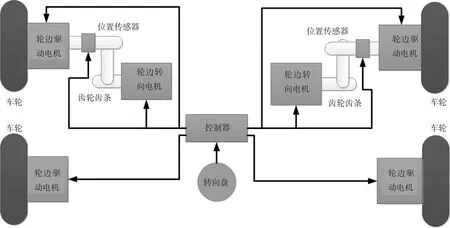

文章采用輪邊電機獨立驅動全新的驅動系統(如圖1所示),其關鍵技術之一是動力學及牽引力集成控制問題,主要研究在滿足汽車各項動力學性能基礎上的各輪驅動力的分配策略[8-9]。四輪分別由4個獨立的輪邊電機驅動,蓄電池替換了傳統汽車中的發動機,其輸出的動力(扭矩)通過輪邊驅動電機直接傳遞給車輪。將輪邊驅動電機和輪邊轉向電機集成為輪邊電機驅動系統,控制器接收輪邊驅動電機和輪邊轉向電機的轉速及扭矩等電信號,以及位置傳感器的位置信號。

圖1 仿真平臺整車結構形式

2 電動汽車線控轉向系統和輪邊電機驅動模型設計

由圖1所示電動汽車整車結構形式構建需求,在CarSim自帶傳統整車模型基礎上,進一步改造其轉向系統為線控轉向(SBW)系統,驅動動力是由四輪輪邊電機提供的。根據需求,確定兩者精確的數學模型,這是進行正確聯合仿真的前提。

2.1 線控轉向系統結構設計

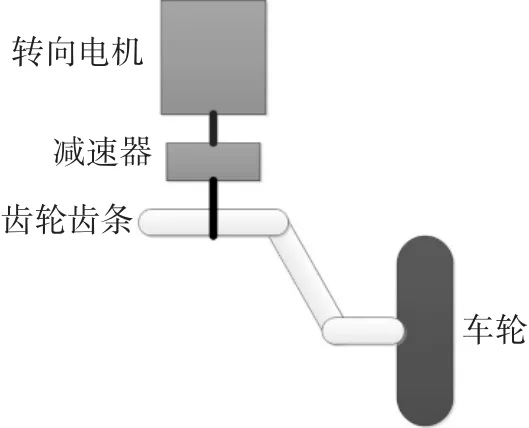

SBW系統通過輪邊轉向電機接收控制器控制信號,經減速增扭帶動轉向橫拉桿和轉向節臂,轉向節將其運動傳遞至車輪,能夠控制兩前輪轉角達到期望值,由此可知,該功能由前方兩側輪邊轉向電機和傳動機構共同完成。由于兩側車輪的SBW結構相同且對稱布置,在建模過程中忽略制造及裝配誤差,只是取單輪結構進行研究(如圖2所示)。

圖2 電動汽車的轉向執行機構模型圖

對于圖2中的單側輪邊轉向執行機構,在分析過程中,主要考慮轉向電機的電機轉角、減速增扭機構(齒輪齒條機構)的線位移及前輪轉角3個參數。

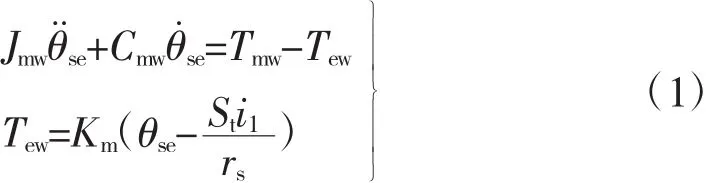

2.2 輪邊轉向電機數學模型建立[10-11]

對于特定的汽車工況,輪邊轉向電機負責輸出需要的扭矩,此過程由電機的輸出軸產生電磁力矩實現,電磁力矩主要通過減速增扭機構輸出至車輪,剩余部分用于克服起動時的慣量和運行時的阻尼作用,故輪邊轉向電機模型可由式(1)描述。

式中:θse——轉向電機的電機轉角,(°);

Tmw——轉向電機的輸出力矩,N·m;

Jmw——轉向電機的轉動慣量,kg·m2;

Cmw——轉向電機的滾動摩擦阻尼系數;

Tew——輪邊轉向電機的阻力矩,N·m;

Km——轉向電機的電機軸扭轉剛度,rad/m;

i1——轉向電機的減速比;

rs——轉向器小齒輪分度圓半徑,m;

St——減速增扭機構(齒輪齒條機構)的線位移,m。

2.3 轉向執行總成數學模型建立

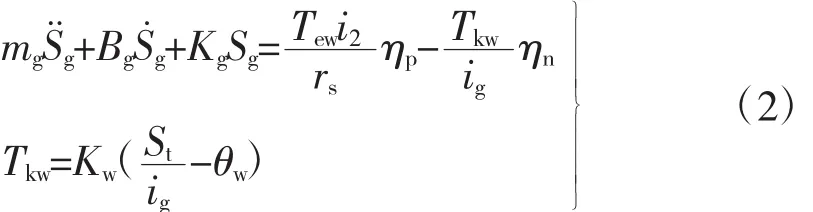

車輪轉動時,減速增扭機構將電機的旋轉運動轉換為平動,并拉動車輪繞主銷運動。選擇齒輪齒條作為減速增扭機構的傳動部件,齒輪齒條機構的運動方程,如式(2)所示。

式中:mg——減速增扭機構中齒條的質量,kg;

Bg——減速增扭機構中齒條的粘滯阻尼系數;

Kg——減速增扭機構中齒條的剛度,rad/m;

ig——減速增扭機構中齒條至前輪的總傳動比;

ηp,ηn——減速增扭機構的正逆向傳遞效率;

Sg——齒條移量,m;

i2——齒輪齒條傳動比;

Tkw——前輪處主銷傳遞的力矩,N·m;

Kw——車輪的輪胎剛度,N/rad;

θw——車輪轉角,(°)。

減速增扭機構中的齒條帶動轉向節臂,使前輪分別繞其主銷進行轉動,轉向節通過球軸承與轉向節臂連接,并帶動單側前輪繞主銷運動的動力學方程,如式(3)所示。

式中:Jwz——車輪繞主銷沿z方向的轉動慣量,kg·m;

Cw——車輪繞主銷的滾動摩擦阻尼,N/m;

Tfw——車輪的轉向阻力矩,N·m。

2.4 線控轉向系統簡化數學模型建立

輪邊電機驅動系統中的轉向機構,由于加入了減速增扭機構,故系統的自由度增加,模型分析及其設計也隨之復雜。根據SBW系統的工作原理,將輪邊電機驅動系統中的減速增扭過程進行簡化,將角傳動按照線性特性處理,傳動比為is,輪邊轉向電機的電機轉角,如式(4)所示[12-13]。

式中:is——轉向系傳動比。

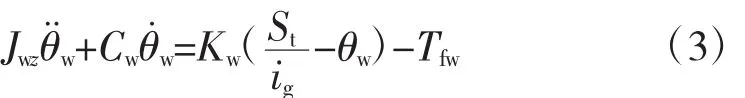

去掉傳動機構,只考慮減速增扭機構的傳動比,輪邊轉向電機輸出力矩直接作用在前輪的主銷上,得到轉向電機輸出軸的動力學方程,如式(5)所示。

式中:G——減速器傳動比;

Ts——轉向電機的輸出力矩,N·m。

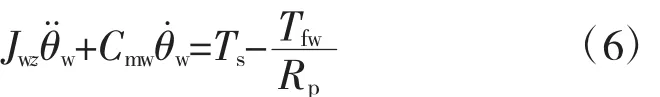

Ts通過主銷作用在前輪上,將Tfw等效為前輪的主銷輸出端,得到動力學方程式,如式(6)所示。

式中:Rp——前輪的扭矩放大因數。

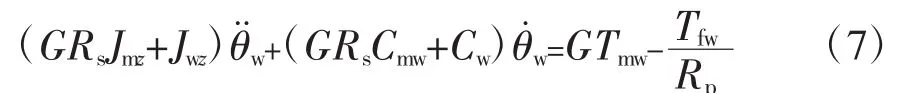

綜上,得到電動汽車線控轉向系統的簡化模型,如式(7)所示。

式中:Rs——減速器輸出軸到主銷的傳動比;Jmz——轉向系統的轉動慣量,kg·m2。

Ts包括機械結構自身的摩擦阻力矩、前輪與路面間的摩擦力矩及前輪變形產生的回正力矩。由于在線控轉向過程中,回正力矩起主要作用,在此忽略其他2個摩擦力矩,主要研究回正力矩的求解和作用。

由于汽車回正力矩的產生原因較復雜,獲得精確的物理模型較為困難,故采用參數化的經驗或半經驗公式進行擬合,以保證汽車回正力矩的計算精度。

2.5 輪邊驅動電機數學模型建立

通過建立精確的電機模型,對于提高仿真精度具有重要意義。由于這種電動汽車仿真平臺是集成控制很好的研究載體,因此,為了后續研究,在這里可將電機模型簡化為包含扭矩-轉速特性和電機的功率損耗特性的2種特性模型。

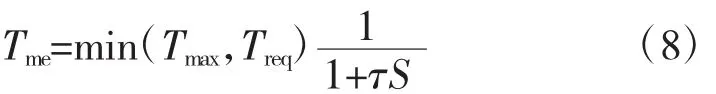

電機的扭矩-轉速響應特性為電機的外特性,需要通過力矩輸出限制以及1階慣性環節,得到電機的扭矩-轉速響應特性,如式(8)所示。

式中:Tmax——特定轉速下輪邊電機的最大輸出扭矩,N·m;

Treq——期望扭矩,N·m;

Tme——輪邊電機的輸出力矩,N·m;

S——進行相應拉普拉斯變換的符號;

τ——2階控制系統的時間常數,可以通過具體的試驗獲得。

電機的功率損耗特性需要通過電機的外特性MAP圖描述。首先通過實車試驗獲得電機扭矩-轉速下的電機效率MAP圖,再根據特定的扭矩和轉速獲得當前的電機效率。電機的輸出功率為轉速與轉矩的乘積,需求功率計算,如式(9)所示。

式中:T——電機工作時間,s;

n——電機轉速,r/min;

η——電機傳動效率;

Ji——電機轉動慣量,kg·m2。

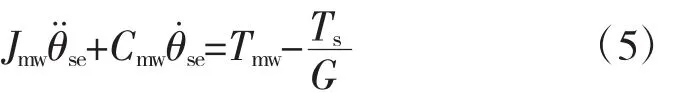

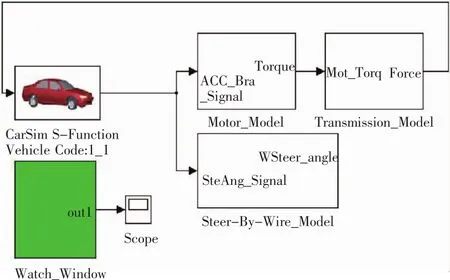

3 CarSim與MATLAB/Simulink整車動力學仿真平臺建立

通過上面建立的線控轉向和輪邊驅動電機模型的數學模型,可建立Simulink的線控轉向和輪邊電機驅動的仿真模型。采用CarSim與MATLAB/Simulink聯合仿真,完成輪邊電機四輪獨立驅動電動汽車整車仿真平臺的搭建(如圖3所示),結合CarSim的仿真結果觀察器,采用Watch_Window模塊觀察模型中關鍵參數的仿真結果。

圖3 輪邊電機四輪獨立驅動電動汽車整車聯合仿真模型圖

4 仿真試驗驗證

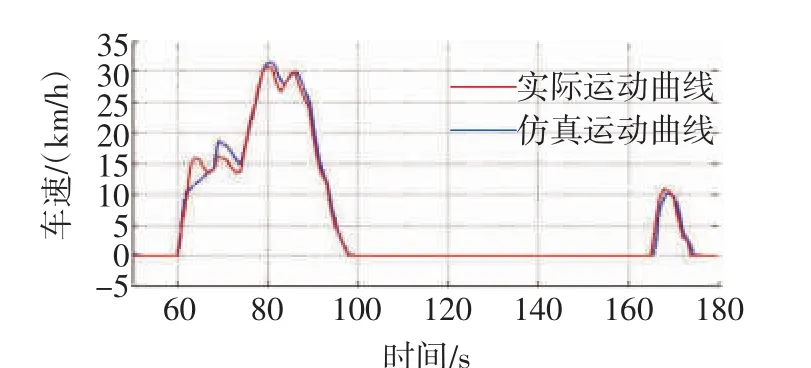

4.1 New York工況下輪邊驅動電機仿真驗證

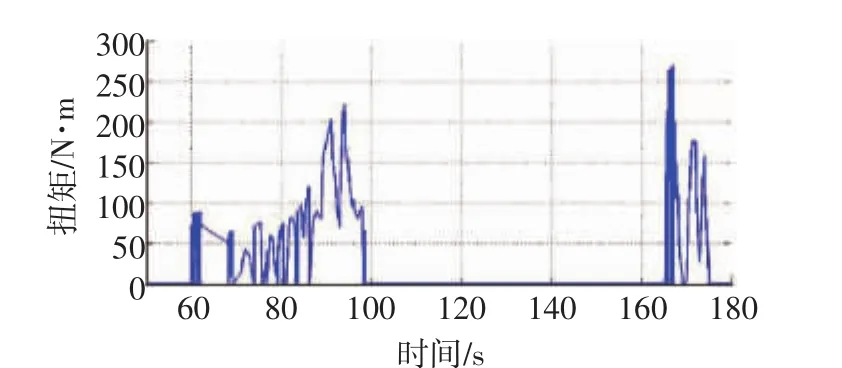

New York城市循環工況是基于ADVISOR軟件的提取工況。在離線仿真中,通過該工況驗證此電動汽車整車動力學模型的合理性和有效性。Cyc_New York Bus工況下車速歷程曲線,如圖4所示;輪邊電機扭矩分配時間歷程,如圖5所示。

圖4 Cyc_New York Bus工況下車速歷程曲線圖

圖5 輪邊電機扭矩分配時間歷程曲線圖

由圖4和圖5可知,搭建的電動汽車整車動力學仿真平臺可以很好地跟隨New York城市循環工況,輪邊電機具有良好的驅動特性,可以滿足一般驅動工況要求。

4.2 穩態圓周轉向試驗

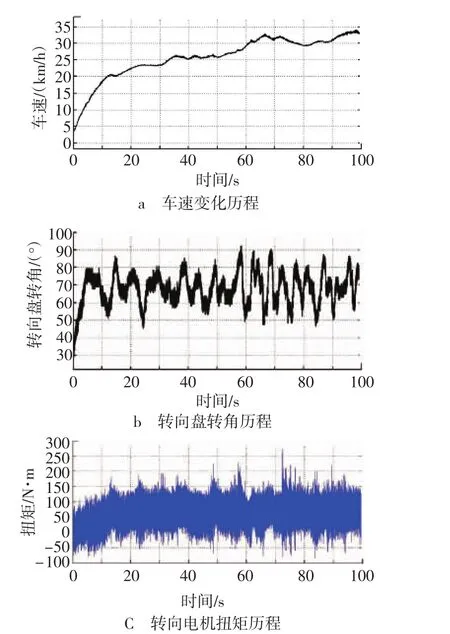

為驗證基于轉向電機的電機模型的合理性,采用基于駕駛員開環控制的穩態圓周轉向試驗進行測試,圖6示出穩態圓周轉向試驗下的測試結果。

圖6 穩態圓周轉向試驗測試結果

由圖6可知,基于輪邊轉向電機的穩態圓周試驗測試工況下,轉向電機可以良好地驅動轉向車輪進行轉向,進而實現特定的轉向輸入要求。由于尚未施加控制算法,轉向電機扭矩波動較大,但可以有效和合理地反映轉向盤轉角的輸入要求。

5 結論

針對輪邊電機的四輪獨立驅動電動汽車的特點,根據研究的需求建立了精確反映線控轉向系統和輪邊驅動電機特性的數學模型,采用CarSim與MAT LAB/Simulink聯合仿真的方式,構建了具有線控轉向的輪邊電機四輪獨立驅動的整車動力學仿真平臺,在提高開發效率的同時,較為深入地研究了分布式電動汽車中輪邊電機+線控轉向機構的模型機理。結果表明:在未加控制算法的前提下轉向和驅動系統在進行整車匹配研究時,均能較好地體現出自身規律特性,能夠保證轉向和驅動動作實現。這可為四輪輪邊電機電動汽車控制算法的改進及性能驗證提供良好的平臺。