電動客車車架結構模態分析與設計*

宮喚春 薛冰 吳冬冬

(燕京理工學院)

車架模態結構分析[1]是電動客車車身設計研發的關鍵環節之一,低階彈性模態的變化直接影響車身的振動及乘坐舒適性。整車車架試驗模態分析方法使得臺架設計及試驗方法異常復雜,測試準確性難以掌控,而通過建立車架三維模型結合有限元數值模擬技術[2]分析客車車架結構的模態參量與振動特性,可以縮短車架設計開發周期,同時可以改善優化設計方案并提高設計精度,已經成為車架設計研發的熱點。文章利用CATIA軟件建立了電動客車車架三維模型,結合有限元理論分析計算了不同模態下的車架振動特性,找出不同模態下車架變形特性及突變特性,對客車車尾結構進行了合理優化設計,提高了整車車架的動力特性。

1 車架有限元模型

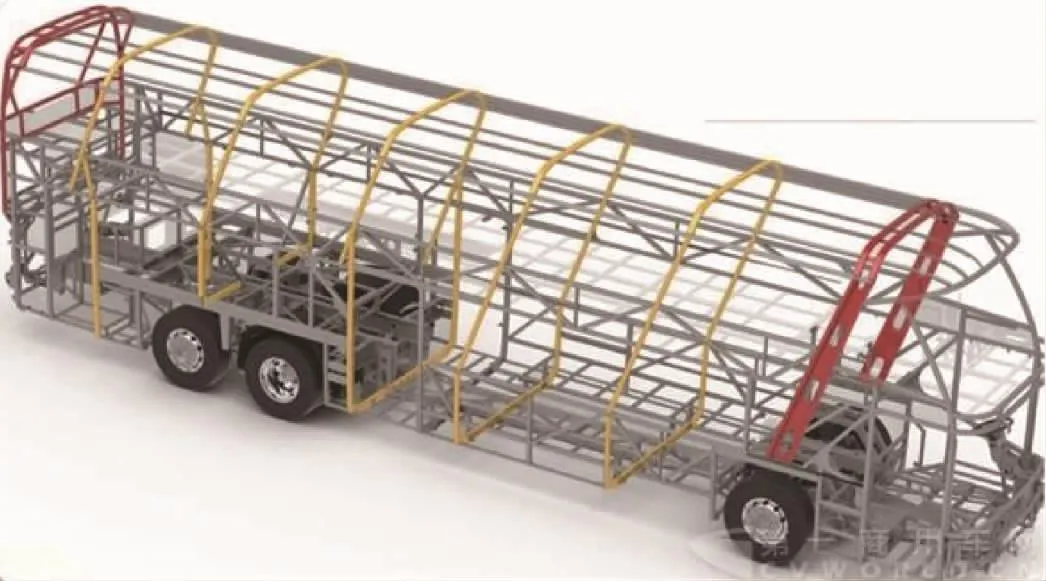

利用CATIA軟件設計車架的三維幾何模型并確定相關尺寸數據,直接利用CATIA的設計數據,并對車架三維模型結構進行合理簡化,滿足有限元分析計算的需要。車架是由多個梁和螺釘等零件組裝而成的,在使用CATIA軟件畫圖時將車架分為三部分,分別對應于駕駛員位置部分、乘員位置部分及尾部后置發動機部分。根據不同位置選取不同結構的梁及零件,為方便有限元計算進行了合理的簡化。

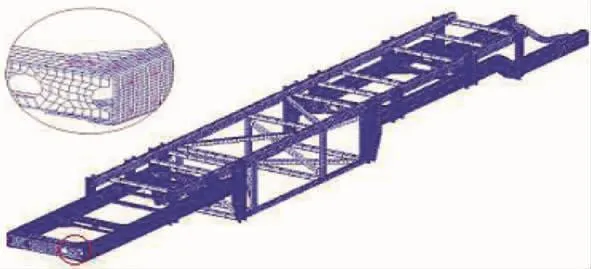

文章中電動客車的車架由8根鋼管橫梁、40個對稱零件及30個非對稱零件,總共78個零件經氬弧焊焊接組裝而成。在設計車身三維模型時,需要對接焊處加硬點,對接焊采用2種焊接接頭的處理方法:1)結構上完全協調,消除存在焊縫的位置,使梁與零件相同位置硬點處的不同節點連為一體;2)部分有焊縫的地方,采用多點約束法(MPC)連接梁與零件硬點處的節點。氬弧焊縫用MPC連接相應位置處的節點。采用殼模塊單元整體建立車架有限元模型,如圖1所示。忽略車架結構中的孔、角及翻邊等局部結構對剛度的影響,螺栓連接和焊縫處采用有限元網格單元連接,取單元基本邊長為25 mm,單元厚度依實際結構確定。設計完成后的有限元模型單元數為110 621,有限元網格數為331,節點數為181 728。取鋼材的彈性模量、泊松比和體積質量分別為 250 MPa,0.5,8 100 kg/m3。

圖1 某電動客車車架有限元結構模型

2 車架模態分析

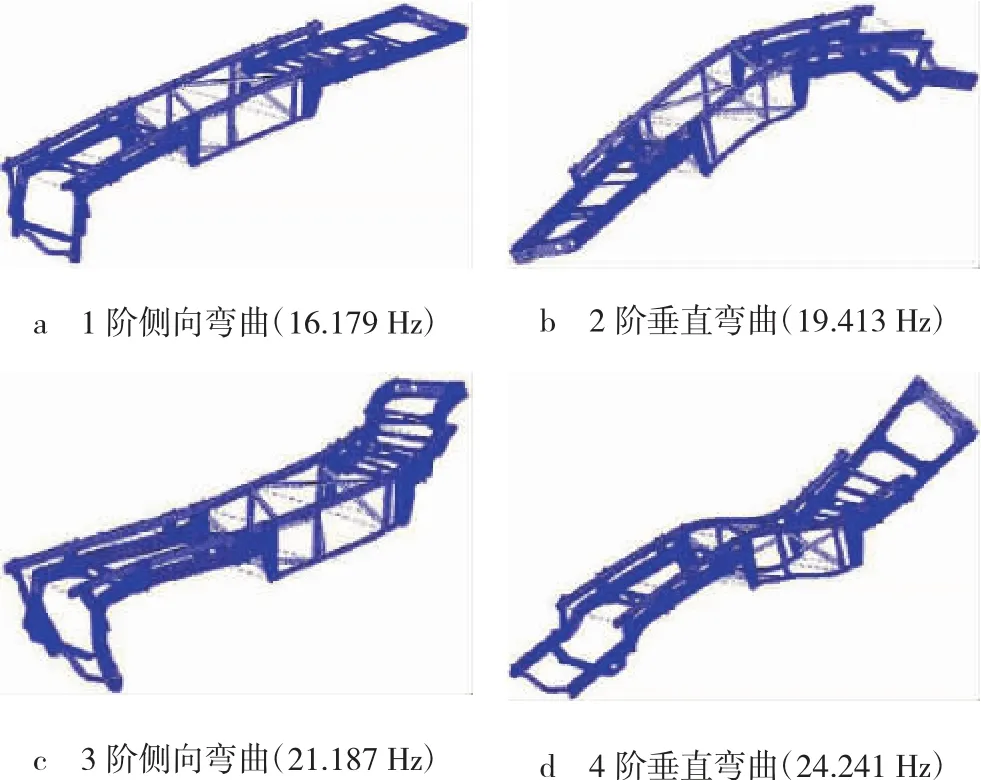

文章中的車架模態分析主要是依據車架的質量和剛度,計算分析車架在不同模態頻率下的振型。對車架結構低階有限元模態分析采用自由-自由邊界條件[3],采用Block Lanczos法[4]對車架結構進行模態計算,并在30 Hz以內的頻率范圍選取模態參數,分別得出了前4階彈性模態頻率和相關模態振型,如表1所示。為了進一步分析有限元方法的準確性,利用ANSYS軟件[5]對車架進行了模態試驗,試驗模態頻率結果,如表1所示。

表1 某電動客車車架低階模態有限元分析結果 Hz

從表1可以看出,通過軟件計算的模態頻率與試驗測試的模態頻率的誤差在2 Hz以內,表明建立的車架三維模型及有限元計算分析結果是準確的,車架振型與實際情況比較吻合。

根據汽車平順性相關法規中關于汽車振動特性的相關要求,汽車以低于100 km/h的速度行駛于水平路面時,要求汽車的激勵頻率低于20 Hz,所以汽車車架的第1階固有頻率應高于20 Hz,以不低于23 Hz為最佳,路面的不平度激勵才不會使整車產生共振。某電動客車車架模態分析振型,如圖2所示。車架的1~4階計算模態頻率分別是 16.179,19.413,21.187,24.241 Hz,車架模態結構為局部振動,所以對車架不會產生太大影響。在后車架的中間位置,2階和4階垂直彎曲模態的振型變化較大,局部剛度存在突變,容易導致車架局部振動。

圖2 某電動客車車架模態分析振型

3 車架改進設計

電動客車在正常車速時,路面不平度的激勵能量要控制在25 Hz以內,合理的設計應該是將左右縱梁連接在一起,構成一個整體框架,使車架有足夠大的抗彎扭剛度,車架剖面形狀應該是槽形。常用的工程方法是改進車架部件的結構形式與尺寸,找出影響車架整體模態振動的主要位置,提高車架整體抗彎扭剛度來應對不同的路面激振能量。

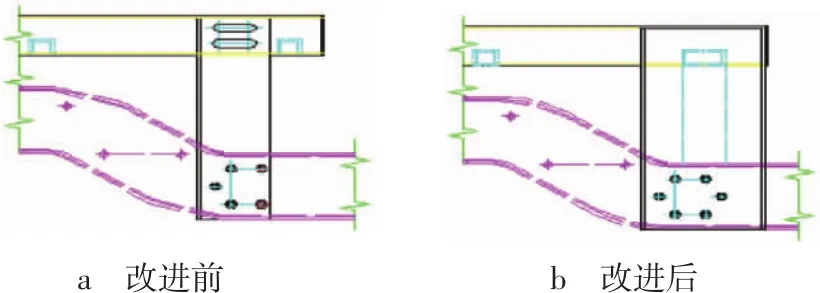

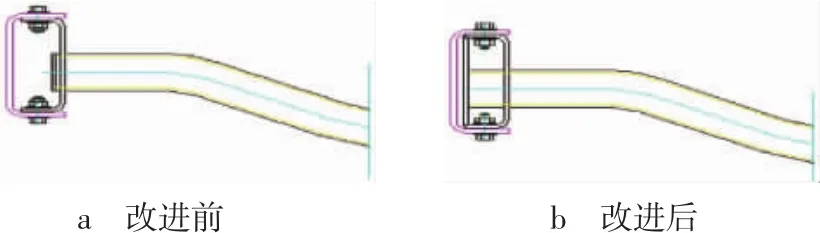

根據車架三維模型計算的結果可知,1階和2階彎曲模態都位于后車架的中間位置,使得車身整體振動增大,影響汽車平順性,因此,文章提出2條改進措施:1)將后段車架中間位置的L型掛板改為U型掛板,加大寬度尺寸,結構改進比較,如圖3所示;2)改進尾橫梁與左右縱梁連接處的形式,提高車架的彎扭剛度,結構改進比較,如圖4所示。

圖3 某電動客車后段車架結構連接設計改進前后比較

圖4 某電動客車尾橫梁結構設計改進前后比較

結構改進后,1~4階計算模態頻率分別為15.167,18.435,20.152,23.134 Hz。改進后的 1 階和 2 階模態頻率降低了1 Hz左右,改進后的車架結構振型連續性明顯優于原結構。

4 結論

文章通過分析某電動客車車架結構,利用CATIA軟件建立了車架三維模型,利用ANSYS分析了車架不同模態的振動變形特性,找出車架變形規律,為合理設計車架結構提供了理論依據。由于文章只是從虛擬仿真的角度模擬客車運行時車架受到的模態振動,還需要通過實車試驗測試進一步進行驗證,這也是今后繼續開展的研究工作。