有限元法在安全氣囊控制器開發(fā)中的應(yīng)用

魏敏扶原放趙森張志鵬肖慶華申森

(1.長安汽車北京研究院;2.博世汽車部件(蘇州)有限公司)

在碰撞事故中,安全氣囊控制器(氣囊ECU)能準(zhǔn)確判斷出碰撞強(qiáng)度如何,并能準(zhǔn)確控制氣囊及安全帶的點(diǎn)爆[1]。通常,一個項(xiàng)目在安全氣囊控制器的開發(fā)上需要投入近20余輛樣車,進(jìn)行數(shù)據(jù)采集和數(shù)據(jù)驗(yàn)證2輪共40余次整車碰撞試驗(yàn),開發(fā)成本高且周期長,是汽車開發(fā)過程中耗資耗時(shí)最大的驗(yàn)證領(lǐng)域之一[2]。某公司進(jìn)一步開發(fā)出了電動車安全氣囊控制器的切斷高壓電輸出功能,針對以上問題,文章以該純電動升級車型為研究對象,提出基于經(jīng)驗(yàn)的有限元法替代標(biāo)定部分試驗(yàn)的氣囊ECU開發(fā)方法。

1 純電動車碰撞安全開發(fā)特點(diǎn)

不同于傳統(tǒng)汽油車,純電動車的升級車型往往需要更改電池包以提升續(xù)駛里程,整車整備質(zhì)量的大幅增加,以及車身地板和中通道結(jié)構(gòu)的變化,直接影響安全氣囊點(diǎn)爆和切斷高壓電的功能。

傳統(tǒng)安全氣囊控制器開發(fā)模式為:19項(xiàng)ECU數(shù)據(jù)采集試驗(yàn)→氣囊ECU軟件標(biāo)定→19項(xiàng)ECU驗(yàn)證試驗(yàn)。按傳統(tǒng)開發(fā)模式應(yīng)重新標(biāo)定氣囊ECU軟件,會產(chǎn)生以下問題:1)整個標(biāo)定周期140天,開發(fā)周期超出項(xiàng)目的開發(fā)節(jié)點(diǎn)(80天);2)數(shù)據(jù)采集和數(shù)據(jù)驗(yàn)證2輪整車試驗(yàn),每一輪需進(jìn)行19項(xiàng)整車碰撞試驗(yàn),2輪試驗(yàn)費(fèi)用約180萬元;3)每一輪需用11輛碰撞試驗(yàn)工裝車,2輪試驗(yàn)車總價(jià)約1 100萬元。

應(yīng)用有限元法對純電動車安全氣囊控制器標(biāo)定試驗(yàn)工況進(jìn)行模擬,可以節(jié)省開發(fā)時(shí)間,大幅降低開發(fā)成本。以某純電動升級車型為研究對象,建立整車有限元分析模型,應(yīng)用LS-DYNA軟件進(jìn)行整車碰撞模擬和安全氣囊控制器信號對比分析工作。

2 模擬分析代替試驗(yàn)的信號標(biāo)定

應(yīng)用以模擬分析代替試驗(yàn)進(jìn)行安全氣囊控制器信號標(biāo)定的方法,需要原車型的試驗(yàn)結(jié)果、原車型的模擬對標(biāo)結(jié)果及升級車型的模擬結(jié)果3個要素,具體實(shí)施分為5個步驟。

2.1 原車型19項(xiàng)整車碰撞試驗(yàn)工況的模擬(步驟1)

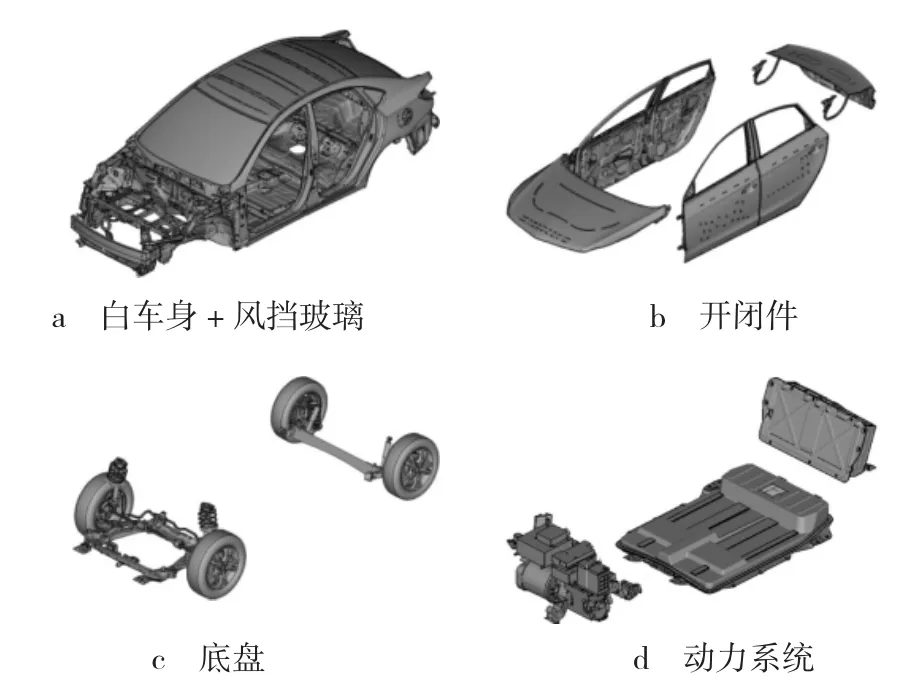

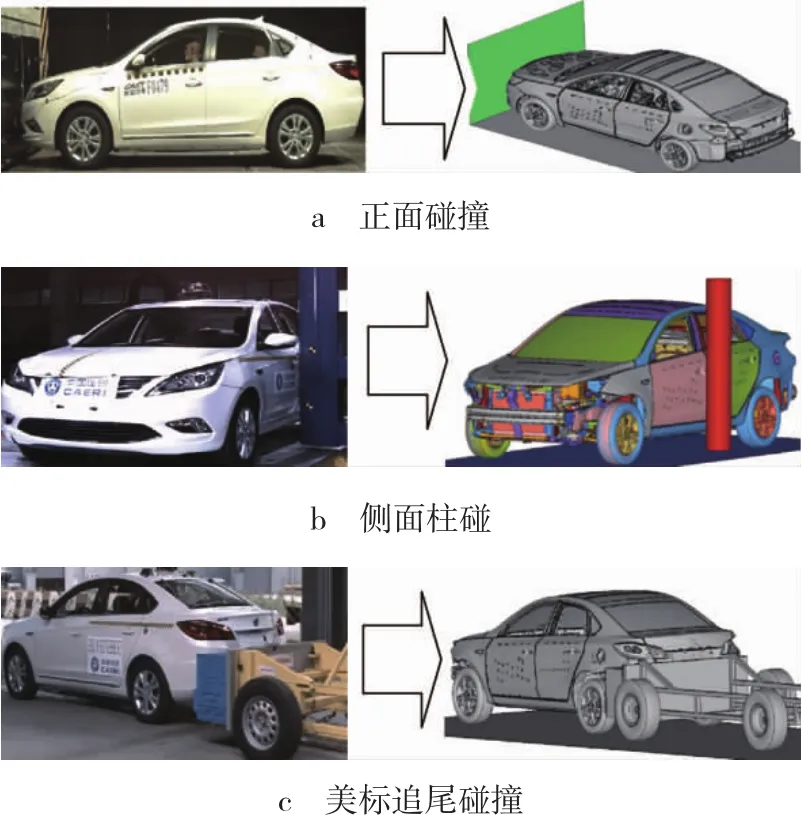

完全按照試驗(yàn)工況建立有限元模型,為了保證模擬精度,需要按照建模標(biāo)準(zhǔn)和規(guī)范建立完整的整車模型[3],如圖1所示,只有不影響模擬結(jié)果的地毯及內(nèi)飾板等部分零部件可以省略。在各分總成中設(shè)定若干質(zhì)量點(diǎn)補(bǔ)償省略的零部件質(zhì)量,調(diào)整整車模型質(zhì)量和質(zhì)心位置使之與試驗(yàn)車相同。完全按照試驗(yàn)工況進(jìn)行整車碰撞模擬分析,如圖2所示,設(shè)定輸出安全氣囊控制器及側(cè)碰傳感器處的加速度采集信號。

圖1 某純電動車整車碰撞有限元模型

圖2 某純電動車原車型碰撞工況(部分)有限元模擬

2.2 原車型安全氣囊控制器加速度信號模擬結(jié)果與試驗(yàn)結(jié)果對標(biāo)(步驟2)

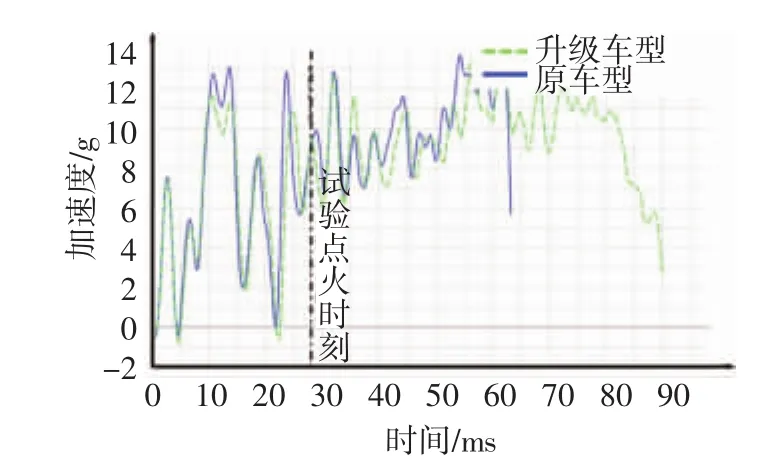

將原車型安全氣囊控制器加速度信號模擬結(jié)果與試驗(yàn)結(jié)果精確對標(biāo),如圖3所示,確保原車型模擬結(jié)果合理可信。要求模擬計(jì)算的加速度曲線與試驗(yàn)結(jié)果高度擬合,尤其是碰撞前期,加速度曲線特征代表著碰撞過程中發(fā)生的氣囊點(diǎn)爆“事件”[4]。

圖3 某純電動車原車型安全氣囊控制器加速度信號對標(biāo)結(jié)果

2.3 升級車型19項(xiàng)整車碰撞試驗(yàn)工況模擬(步驟3)

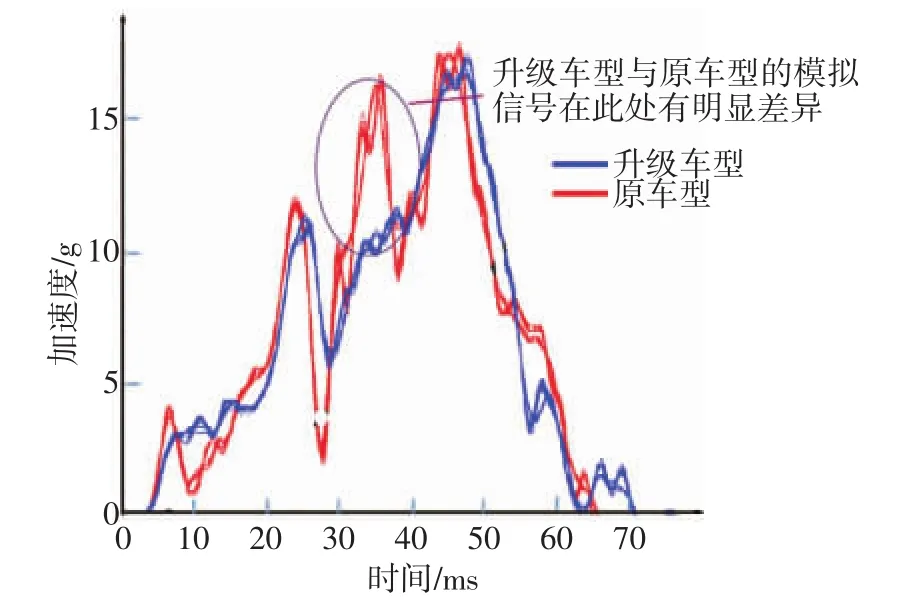

建立升級車型整車有限元模型,計(jì)算輸出安全氣囊控制器及側(cè)碰傳感器的加速度信號,與原車型相對應(yīng)的模擬結(jié)果進(jìn)行對比,如圖4所示。

圖4 某純電動車安全氣囊控制器加速度信號模擬結(jié)果對比

2.4 安全氣囊不能正常工作的風(fēng)險(xiǎn)項(xiàng)篩選(步驟4)

2.4.1 車體結(jié)構(gòu)的變化情況

升級車型的前后及側(cè)面碰撞吸能區(qū)的結(jié)構(gòu)是否有較大變化、整車整備質(zhì)量是否有較大變化、車身地板和中通道結(jié)構(gòu)是否有較大變化,這些車體結(jié)構(gòu)上的變化都有可能影響到氣囊控制器正常發(fā)出點(diǎn)火信號,本例即是因后2項(xiàng)發(fā)生較大變化,需要做信號的詳細(xì)對比評估。

2.4.2 升級車型模擬分析與原車型試驗(yàn)信號對比

首先,將升級車型的模擬結(jié)果與原車型信號在時(shí)域上進(jìn)行初步對比,如圖5所示,分析車體結(jié)構(gòu)改變造成對應(yīng)信號差異的原因。然后,在積分域上再次進(jìn)行分析對比,用原車型的標(biāo)定結(jié)果模擬升級車型的模擬信號,再對整個模擬結(jié)果進(jìn)行分析,篩選出氣囊應(yīng)點(diǎn)爆/不點(diǎn)爆的安全余量以及點(diǎn)火時(shí)刻都發(fā)生較大變化的工況,如果這些變化超過了可接受的范圍,那么這些工況就是較高風(fēng)險(xiǎn)工況,需要進(jìn)行試驗(yàn)驗(yàn)證。

圖5 安全氣囊某誤點(diǎn)爆高風(fēng)險(xiǎn)項(xiàng)的時(shí)域信號對比

風(fēng)險(xiǎn)項(xiàng)嚴(yán)重程度由高到低依次是:1)不點(diǎn)爆工況出現(xiàn)誤爆;2)點(diǎn)爆工況出現(xiàn)不點(diǎn)爆;3)點(diǎn)爆工況的點(diǎn)火時(shí)間出現(xiàn)點(diǎn)火提前或延后。

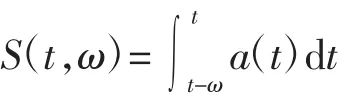

在實(shí)際應(yīng)用中,氣囊點(diǎn)爆控制算法有加速度峰值法、加速度坡度法、比功率法及移動窗算法等。其中移動窗算法采用一定的窗寬度,對窗內(nèi)的加速度信號進(jìn)行積分,移動窗算法具有對碰撞判斷精準(zhǔn)及抗干擾能力強(qiáng)等優(yōu)點(diǎn)[5-6],公式為:

式中:S(t,ω)——加速度信號積分結(jié)果;

t——積分當(dāng)前時(shí)刻,s;

ω——移動窗寬度,ω<0.03 s;

a(t)——加速度,m/s2。

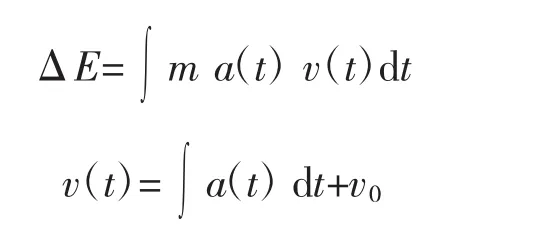

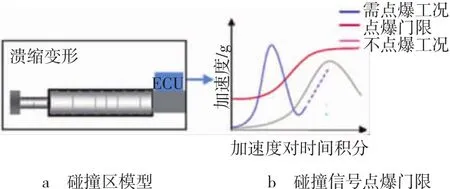

圖6示出安全氣囊點(diǎn)爆門限閥值確定示意圖。當(dāng)加速度信號在積分閾上超過設(shè)定的閾值線(不同車型有不同的閾值線)時(shí),相應(yīng)的氣囊會被點(diǎn)爆。不同的點(diǎn)爆/不點(diǎn)爆工況的加速度曲線非常復(fù)雜,需要引入一個重要的參數(shù):能量變化量[7],進(jìn)一步將需點(diǎn)爆/不點(diǎn)爆的各工況信號逐一辨識出來,計(jì)算公式為:

式中:ΔE——能量變化量,J;

m——試驗(yàn)車質(zhì)量,kg;

v0——初始速度,m/s。

圖6 安全氣囊點(diǎn)爆門限閥值確定示意圖

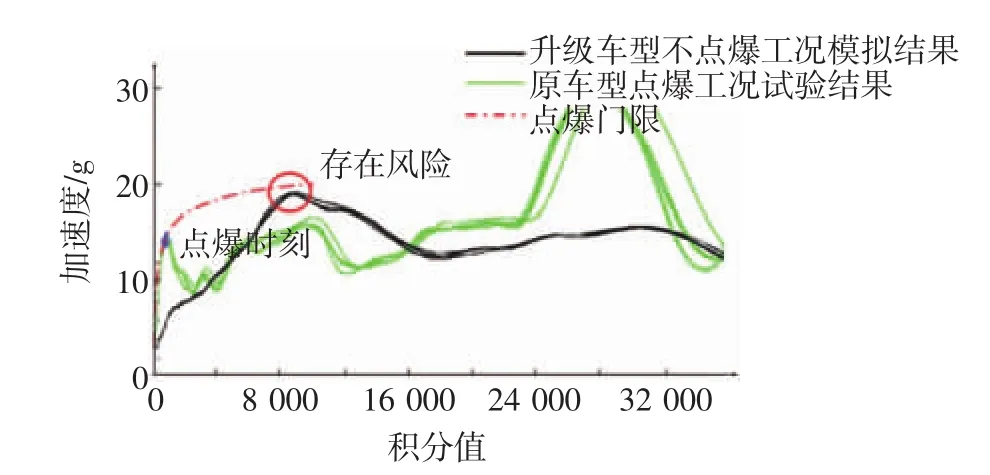

在積分域?qū)ι壾囆筒稽c(diǎn)爆工況模擬結(jié)果進(jìn)行判斷,如圖7所示,曲線接近點(diǎn)爆門限,存在誤點(diǎn)爆風(fēng)險(xiǎn),需進(jìn)行試驗(yàn)驗(yàn)證。

圖7 安全氣囊某誤點(diǎn)爆高風(fēng)險(xiǎn)項(xiàng)的積分域信號對比

2.5 較高風(fēng)險(xiǎn)項(xiàng)的驗(yàn)證試驗(yàn)(步驟5)

對步驟4中分析篩選出的風(fēng)險(xiǎn)較高的項(xiàng)目進(jìn)行驗(yàn)證試驗(yàn)。將升級車型的驗(yàn)證試驗(yàn)信號、模擬信號以及原車型的試驗(yàn)信號進(jìn)行對比,用原車型的標(biāo)定結(jié)果模擬升級車型的驗(yàn)證試驗(yàn)信號。如果模擬結(jié)果在安全范圍則無需重新標(biāo)定;如果模擬結(jié)果中有工況超出安全范圍,則必須重新標(biāo)定和再次驗(yàn)證試驗(yàn)。

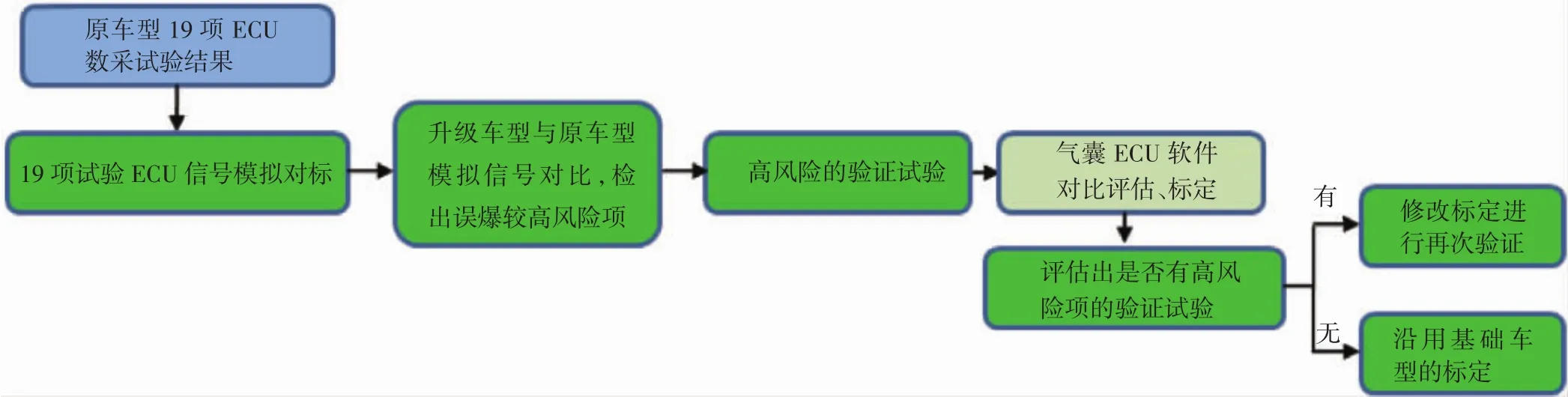

3 模擬分析代替試驗(yàn)方法的實(shí)施效果

圖8示出模擬分析代替試驗(yàn)的安全氣囊控制器開發(fā)模式。在數(shù)字樣車階段即可進(jìn)行充分的模擬分析,可以縮短標(biāo)定周期,減少物理樣車的使用和整車試驗(yàn)項(xiàng)目,降低開發(fā)成本。

圖8 模擬分析代替試驗(yàn)的安全氣囊控制器開發(fā)模式

在有效保證產(chǎn)品性能的前提下,整車試驗(yàn)和信號標(biāo)定的項(xiàng)目由20項(xiàng)減少到6項(xiàng),開發(fā)周期由140天縮短為70天,滿足項(xiàng)目開發(fā)進(jìn)度要求;2輪碰撞試驗(yàn)項(xiàng)目由38項(xiàng)減少到12項(xiàng),可節(jié)省試驗(yàn)費(fèi)用124.8萬元;2輪碰撞試驗(yàn)工裝樣車由22輛減少到4輛,估計(jì)可節(jié)省樣車費(fèi)用900萬元。

綜上,整車開發(fā)周期節(jié)省了70天,費(fèi)用節(jié)省了約1024.8萬元,再次證明了CAE工具方法的意義和價(jià)值。

4 結(jié)論

在純電動車升級車型的碰撞性能開發(fā)中,文章利用基于經(jīng)驗(yàn)的精確模擬仿真技術(shù),應(yīng)用模擬分析代替試驗(yàn)方法,大量節(jié)省了項(xiàng)目開發(fā)時(shí)間和開發(fā)成本,一定程度上改變了傳統(tǒng)開發(fā)模式,初步建立了安全氣囊控制器“黑盒子件”的開發(fā)能力。通過先期策略規(guī)劃,輔之以較高的模擬技術(shù)水平,有助于整車廠實(shí)現(xiàn)向主動開發(fā)角色的轉(zhuǎn)變。以模擬分析代替試驗(yàn)進(jìn)行安全氣囊控制器標(biāo)定的方法仍需不斷地發(fā)展完善,將來的目標(biāo)是此方法可以推廣到其他全新開發(fā)的車型上,由模擬分析完全或大部分替代樣車試驗(yàn),進(jìn)一步縮短開發(fā)周期,降低開發(fā)成本。