預制截斷拼裝深基坑地下連續墻方案研究

鄧劍榮

預制截斷拼裝深基坑地下連續墻方案研究

鄧劍榮

(廣州地鐵設計研究院有限公司,510330,廣州//高級工程師)

地下連續墻是深基坑支護工程中一種重要的圍護結構形式。傳統的地下連續墻施工工藝是在連續墻成槽的同時現場制作鋼筋籠,待成槽完成后將鋼筋籠吊裝到槽內,再澆筑混凝土,形成地下連續墻體。該工藝需要現場有鋼筋籠加工場地,而且地下連續墻的混凝土是水下澆筑,鋼筋籠定位難,混凝土澆筑質量難以保證。介紹了針對上述問題的解決方案:地下連續墻采用工廠化預制拼裝結構;連續墻的側邊接頭采用榫接,并采用多道防水措施,保證接頭防水效果;連續墻的豎向截斷拼裝采用鋼結構拼裝,提高施工效率。該方案可顯著提高地下連續墻施工質量,節約施工工期,增強地下工程的安全性。

深基坑;地下連續墻;榫接;截斷拼裝

Author′s addressGuangzhou Metro Design and Research Institute Co.,Ltd.,510330,Guangzhou,China

深基坑工程在城市建設中經常遇到,地鐵、地下商場、地下車庫等工程都離不開深基坑支護。

地下連續墻結構是深基坑支護結構中一種重要形式,其利用連續的豎向墻體結構形成圍閉的空間,再結合水平支護體系置換出連續墻圍閉范圍內的土體,形成可用以建設的空間。地下連續墻因其用鋼筋混凝土結構形成了連續的圍閉體,可以有效阻隔地下水土流失,被普遍認為是一種最安全的深基坑支護形式。地下連續墻結構也有其不足之處,當地下連續墻較長,達到20 m以上時,鋼筋籠的制作和吊裝都有一定的風險,且在水下鋼筋籠定位難,水下澆筑混凝土的質量也難以保證,因此地下連續墻經常出現空洞、露筋、侵限等問題。

隨著我國工程建設水平的發展,對工程質量和安全的要求越來越高,地下連續墻的施工工藝急需提高,預制地下連續墻[1-5]結構的研究應運而生。目前,國內對于預制地下連續墻的研究大體分為兩類:一類是預制連續墻接頭構建,用預制接頭構建連接現澆混凝土墻體,保證接頭部位的施工質量;另一類是預制整塊地下連續墻板,墻板與墻板之間直接連接。這兩種預制地下連續墻結構都尚存在不足:第一種雖然解決了接頭問題,但是未解決整個連續墻施工質量及施工周期問題;第二種雖然實現了全預制,但當連續墻長度達到10 m以上時,運輸和吊裝都很困難。鑒于此,本文提出一種預制截斷拼裝地下連續墻結構,既能實現地下連續墻結構的全預制,又能簡化連續墻的運輸和安裝工藝,提高施工質量,縮短施工周期。

1 預制地下連續墻側邊連接方案

地下連續墻的側邊連接接頭需要滿足連續墻之間的接縫止水要求,同時傳遞墻間剪力。常用的地下連續墻接頭有鎖口管和工字鋼兩種,這兩種連接形式適合于現澆地下連續墻結構。本文提出一種適合于預制地下連續墻的榫接結構形式,榫接的地下連續墻結構平面布置圖如圖1所示。這種榫接形式還可以優化,將榫頭和凹槽設計成自卡形式,讓墻幅與墻幅之間連接緊密,不易錯位。

圖1 預制拼裝地下連續墻榫接平面示意圖

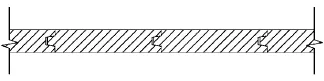

預制拼裝地下連續墻立、剖面示意圖如圖2所示。連續墻與連續墻接頭位置凸榫和凹槽位置采用3 mm厚鋼板包邊,一方面對接口進行保護,防止施工過程中受損,另一方面便于后續防水補強措施的實施。

圖2 預制拼裝地下連續墻立、剖面示意圖

2 側向連接止水方案

地下連續墻的側向連接止水質量控制至關重要,如若連續墻連接漏水,會導致地下水流失,從而引起基坑周邊建(構)筑物不均勻沉降,造成破壞;連續墻接頭漏水還可能引起墻后泥沙噴涌,導致基坑垮塌。采用預制地下連續墻工藝后,連續墻側向連接的止水可以實現多道設防。

(1)榫接位置設遇水膨脹止水條。在預制地下連續墻的榫接的凸出位置兩側粘貼遇水膨脹止水條,形成第一道防水。該止水條在連續墻準備吊裝下槽時粘貼,以保證止水條的效果。

(2)接口位置注漿止水。連續墻側向連接位置,即榫槽預留一定空隙,在空隙內注漿,對接頭位置的空隙進行封堵,形成第二道防水。該漿液可采用超細水泥漿液,注漿時要控制壓力,以免引起墻位置移動。

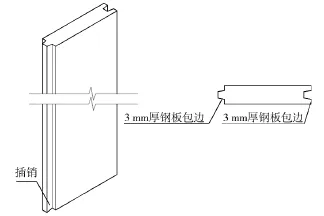

(3)Ω型止水鋼板止水。當第一道、第二道防水效果不夠理想,未能杜絕地下水的滲漏時,則可以采用Ω型止水鋼板焊接在地下連續墻接頭位置的包邊鋼板上,形成第三道防水,徹底杜絕地下水滲漏。第三道防水示意圖如圖3所示。

圖3 Ω型止水鋼止水條示意圖

3 預制地下連續墻豎向截斷拼裝方案

預制地下連續墻最關鍵性技術就是豎向截斷拼裝工藝,只有實現了豎向分段拼裝,才能將長大地下連續墻分成小塊,進行制作、運輸和安裝。否則,因為地下連續墻體量太大,制作場地、運輸工具、運輸路線以及吊裝設備都將成為制約預制地下連續墻應用的掣肘。

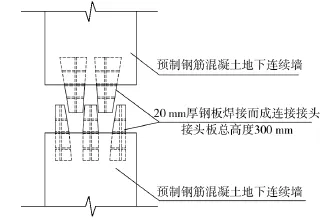

本文提倡將地下連續墻分塊(寬(水平向)4 m至6 m、長(豎向)6 m至10 m的小塊)預制,在工廠預制好后運輸至施工場地。在地下連續墻成槽結束后,分塊吊裝預制連續墻,并在槽口導墻位置進行豎向拼接,直至所有分塊拼裝完成,自下而上形成整幅墻片。預制地下連續墻的接頭采用型鋼接頭,以加快接頭位置施工效率,接頭構造橫剖面示意圖如圖4所示。預制地下連續墻接頭立面示意圖如圖5所示。

圖4 預制地下連續墻豎向分段接頭橫剖面示意圖

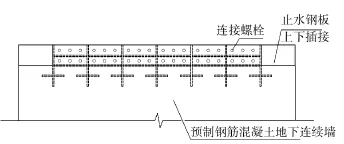

上下接頭之間通過連接螺栓連接,在連接前,需要在鋼板內填充止水材料或在鋼板連接部位貼雨水膨脹止水條。在連續墻接頭處,兩邊各留出800 mm左右空間,用以設置臨時固定裝置,通過該臨時固定裝置將下方墻體固定在導墻上,以便連接上方墻體。在圖5中,豎向勒板間距不超過500 mm。在螺栓孔位置,若因為下方墻體質量過大,使得螺栓容易彎折,則可在螺栓孔上下增加豎勒。螺栓的數量自下而上可逐漸增加。

圖5 預制地下連續墻豎向分段接頭立面示意圖

對于接頭位置的止水,也可以通過在接頭鋼板上預留注漿孔,將接頭鋼板之間的空隙填滿以止水;或是用鋼板將縫隙焊接上,堵住水流通道。

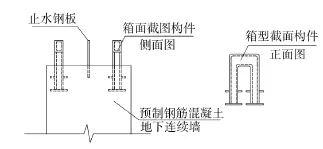

用以固定下方連續墻的臨時構件示意圖如圖6所示。

圖6 臨時構件示意圖

在施工過程中,可用型鋼梁穿過箱型臨時構件的中空位置,將下方的預制地下連續墻臨時固定到導墻或特制構件上,然后進行上下預制地下連續墻組裝。

4 鋼結構接頭技術經濟分析

4.1 鋼結構接頭受力分析

假設地下連續墻厚800 mm,勒板水平間距500 mm,上下接頭板總寬度取540 mm,板厚20 mm,鋼材為Q235鋼,則每延米型鋼接頭結構抗剪承載力為2 592 kN;每延米型鋼接頭結構抗彎承載力為107 600 kNm;每延米型鋼接頭結構抗拉承載力(由12顆連接螺栓提供,假設連接螺栓為8.8級M24,采用高強度摩擦型連接,摩擦面抗滑移系數取0.45)為1 701 kN;每延米鋼筋混凝土連續墻抗剪承載力(C30混凝)為730 kN;取鋼筋混凝土結構自重為25 kN/m3,假設接頭部位可滿足長度為L的連續墻自重拉力,則L為36.5 m;每延米鋼筋混凝土連續墻抗彎承載力(C30混凝土,內外側配筋取HRB400 E28@100)為1 444 kNm。

根據以上分析可知:每延米型鋼接頭結構抗彎、抗剪承載力要高于每延米鋼筋混凝土地下連續墻結構的抗彎、抗剪承載力;接頭部位承受的拉力也較大,可以承載36 m長地下連續墻自重,滿足工程需要。

4.2 工程造價分析

根據核算,每一個接頭位置每延米地下連續墻接頭型鋼用鋼量約為0.7 t;每個接頭每延米地下連續墻如果用鋼筋混凝土結構替代,則鋼筋混凝土結構為0.24 m3,假設鋼材綜合單價為3 000元/t,地下連續墻混凝土結構綜合單價為2 500元/m3,則每個接頭處每延米造價增加約1 500元;一個標準站周長假設為500 m,在連續墻中部設置一道連接接頭,則總費用增加約75萬元,費用增加較少。

4.3 工期對比分析

傳統的地下連續墻施工一般采用跳槽施工方式,在一幅墻成槽完成后,開始下一幅墻的成槽作業,同時對上一幅成槽完成的墻進行吊裝鋼筋籠和澆筑混凝土作業,作業時間主要由成槽時間控制;采用預制拼裝地下連續墻后,作業時間仍由成槽時間控制,故采用預制拼裝地下連續墻結構對工期無影響。

5 結論與討論

(1)地下連續墻結構采用預制截斷拼裝結構形式,實現了工廠化生產,保證了連續墻的施工質量,提高了工程安全和生產效率。

(2)截斷拼裝形式可真正意義上實現預制地下連續墻結構的應用和推廣,特別是對于深度超過20 m的基坑,連續墻分成小塊吊裝,減小了高空作業的風險。

(3)預制地下連續墻豎向分段連接采用鋼結構形式連接,可加快連接位置的施工效率,最大程度上減少成槽后槽壁暴露時間,從而提高了工程安全性。

(4)由于地下連續墻采用工廠化生產,施工質量有保證,連續墻的接頭防水也可以有效控制,通過多道設防,可有效阻止地下水土的流失。

[1]王衛東,邸國恩,黃紹銘.預制地下連續墻技術的研究與應用[J].地下空間與工程學報,2005,1(4):569-573.

[2]楊志強,杜民.預制地下連續墻設計與成套施工工藝[J].建筑技術,1999,30(3):180-181.

[3]趙旭光.預制地下連續墻接頭在深基坑中的應用[J].天津建設科技[J].2014,24(3):19-21.

[4]趙啟嘉.預制地下連續墻在地鐵工程中的應用研究探討[J].科技創新導報,2015,12(21):96-97.

[5]黃志豪.預制地下連續墻施工工藝研究[J].山西建筑,2004,30(17):73-74.

On the Truncated and Assembled Prefabricated Underground Slurry Wall

DENG Jianrong

Underground slurry wall is an important enclosure structure form that supports the deep foundation pit.Traditional construction technology is to make a steel cage on the site which is hoisted into the wall slot for grouting.This technology demands a processing place and is often affected by the strata and ground conditions due to the underwater casting concrete.In order to address the quality problems,a new technology is introduced,which uses the prefabricated underground continuous wall structure made in factory,taking joggle joint at the side of slurry wall and multichannel waterproof measures to ensure the stop-water effect for slurry wall;while the vertical truncated assembly uses steel structure assembly to ensure the engineering quality and enhance the construction efficiency.This new technology is proved to have higher quality and shorter construction time limit,it can enhance the safety of underground engineering.

deep foundation pit;underground slurry wall;joggle joint;truncated and assembled

TU476+3

10.16037/j.1007-869x.2017.08.026

2017-03-27)