立窯采用劣質煤和石灰石生產高標號水泥

孫永泰

立窯采用劣質煤和石灰石生產高標號水泥

孫永泰

本文介紹了立窯利用劣質煤和石灰石開發生產R42.5MPa普硅水泥所采取的技術措施。通過對生產過程中相關數據的分析,從熟料礦化機理和易燒性角度探討了這一生產過程的技術關鍵,以供中小型水泥廠在礦山綜合利用和煤質綜合利用方面參考。

立窯;劣質煤;石灰石;水泥

中小型水泥廠在生產高標號水泥時,因受諸多因素的影響而有一定的局限性,特別是在原燃料品位較低的情況下,此生產過程更是難以實現。下面就生產的成功經驗做一些探討,以供同行參考。

一、問題的提出

目前,高標號水泥市場依然看好。迫于形勢,我們做出了擴大R42.5MPa水泥的生產和市場的決定。然而,由于受原材料品質和供應渠道的影響,給生產帶來很大困難,主要表現在以下兩個方面:

1、石灰石品位低,成份波動大

水泥生產,礦石供應不足,為了緩解這一矛盾,采取了對礦石綜合利用的策略,把原廢棄的山皮土和石碴作為低品位礦石摻人,這樣,一方面簡化了采石工藝,節省了揀選礦石所投入的勞動力,增加了有效作業時間;但同時也給下一道工序造成了負影響。主要是:石灰石中有害成份如:MgO、結晶SiO2等的含量有所增加,MgO的加入直接造成燒成制度的紊亂。MgO為溶劑礦物,使煅燒過程中液相量增加,液相粘度降低,燒結范圍變窄。表現為窯內結塊嚴重,呲火頻繁,燒出的熟料很不均勻等。而石灰石中帶入過多的結晶SiO2,一方面,會使粘土的摻人量減少(最低摻量只有2%),造成中部通風不良、偏火不易調整、死燒過多等弊病;另一方面,結晶的SiO2使煅燒過程趨于緩慢。

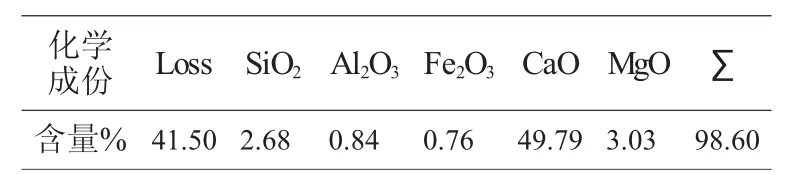

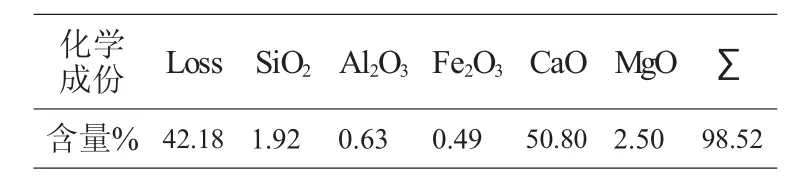

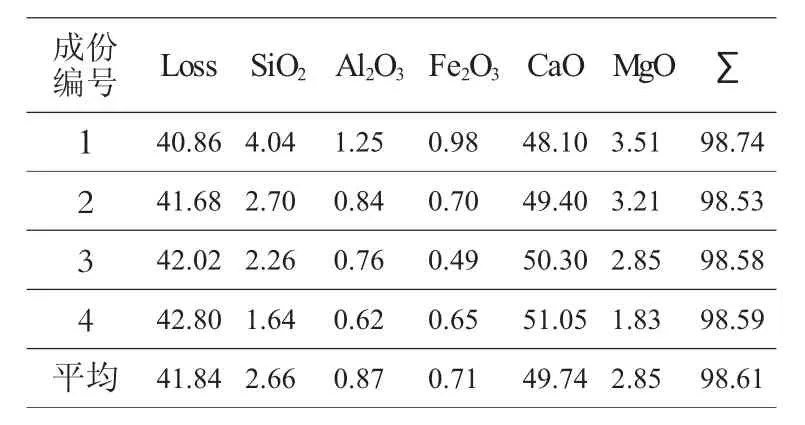

表1是山皮土和石碴綜合利用后石灰石的化學成份分析,表2是原來經過揀選的石灰石的化學分析。兩組數據均為磨頭取樣,月平均值。同時,為了研究摻入工藝對石灰石成份波動的影響,又對磨頭8小時內4次取樣的結果進行了分析,表3是這組樣品的化驗數據。

表1 綜合利用后的石灰石化學成份

表2 綜合利用前的石灰石化學分析

表3 石灰石化學成份波動情況

以上三組數據說明,石灰石礦山綜合利用后,在CaO含量保證生產的同時,MgO、SiO2等成份的含量也有所增長。同時表明山皮土的摻入不均勻也造成了石灰石成份的頻繁波動。

2、原煤質量次,成分波動大

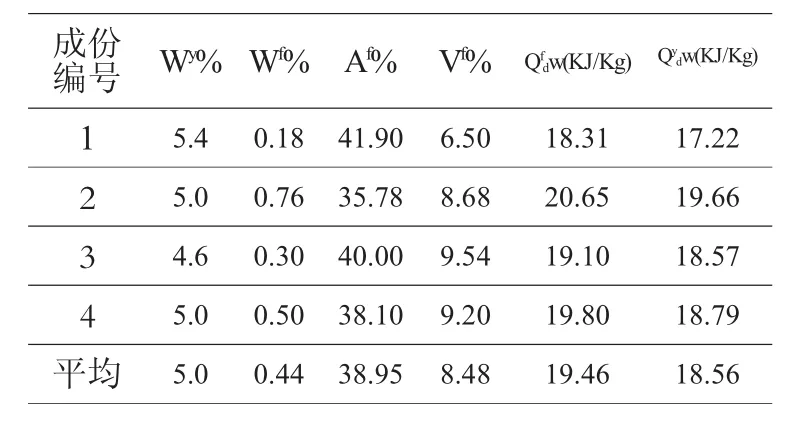

表4 劣質煤的工藝分析

在立窯全黑生產工藝中,對原煤的質量要求是:①分析基灰分Af<25%;②分析基揮發分Vf<10%;③應用基低位熱值>20.9kJ/Kg

我廠的原煤全部是由山西汽運,分別由幾個小煤礦供應,煤質次且成份波動大。表4是同一天采樣的結果。顯然表4中的數據與工藝要求是有一定差距的。煤的灰分高,揮發分高,發熱量低,在立窯上表現為煅燒速度慢,易塌邊。而煤質的不穩定也會降低配熱、配料的準確性。

二、技術措施

1、選擇合理的配料方案

由于原燃料質量較差,在制定配料方案時,盡可能地選用易燒的方案,同時,適當提高螢石的摻加量。考慮到我廠原燃料中MgO含量較高、硫含量較高,能起到一定的礦化作用,故在配料時采用了單摻螢石的配料方案。經過一個月的摸索與實踐,最后確定了如下配料方案:

KH=0.91~0.95;

n=1.70~1.90;

p=1.55~1.75;

螢石=1.0%;

配熱=4500±100KJ/Kg熟料。

2、控制生料細度

0.080mm方孔篩余<8.0%,900孔篩余<1.0%

3、加強對原煤和小棕原材料的管理與控制

(1)把原煤堆場分為東西兩部分,輪番堆放與使用。選廠煤平鋪堆放,使用時,用挖掘機先從斷面切取,然后再用推土機推入配料棚,堅決杜絕隨卸隨用。

(2)對粘土實行剝離使用。先把地表的黃砂土剝離棄去,采用外觀為紅色的粘土,其塑性較好,化學分析表明其中A12O3含量大于14.0%(其它成份見表5)。這樣就可以減輕粘土摻量少對生料球強度的影響。同時,還采取一定措施控制粘土中礫石的帶入量。

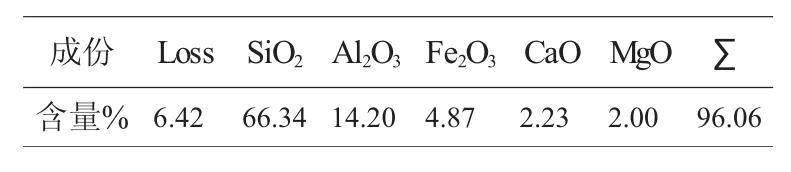

表5 粘土化學成份分析

(3)要求進廠鐵礦石Fe2O3含量大于50%,并且備一批硫酸渣供調料使用。

(4)進廠螢石中CaF2含量要求大于70%。

4、利用四元素分析儀,加強磨頭的監測與調整

生料磨頭石灰石CaO檢驗由原來每班兩次增至每班四次,生料Tcao除每小時一次外還增加每四小時一次的連續樣的四元素分析。將微機處理結果迅速反饋到磨頭,及時調整配比,磨頭配有專職質量監督員指導喂料工及時將調整后的配比輸入到生料配料微機系統。

5、充分利用現有設施,提高人窯生料的均勻性

我廠生料用若干圓倉儲存,沒有其它均化措施。但是通過入倉和放倉的控制也能收到較好的均化效果。方法是:在提高出磨生料均齊性的同時,強化生料的配庫使用。假設有4個生料倉,窯上操作和化驗分析表明,某一化學成份偏高,我們可以選取其中一個料少的倉盡快放完,然后,向其中注入含這種成份較低的生料,再根據需要和其它三個倉搭配使用。這樣用較短的時間就能把生料的成份調整過來。

6、調整成球工藝設備,適當縮小料球粒徑,降低高溫爆破率

研究表明,料球粒徑越小,其高溫爆破率越低。因此,把料球粒徑由原來的10~15 mm改為<10mm,希望從這一環節改善由于粘土摻量少對料球強度的不良影響。開始,我們擔心這樣會增加窯r的阻力,后來,通過觀察羅茨風機的電流發現上升不到5A,約占電流總量的5%。可以說明,窯的阻力并沒發生大的變化。這是因為料球的縮小,雖然其堆積密度有所增加,但由于高溫爆破率降低和高溫收縮率的增加,使得料層的孔隙率有所提高,兩者互相抵消,所以整個窯的阻力變化不大。當然料球粒徑越小,孔隙率越高,對煅燒反應越是有利的。

三、效果

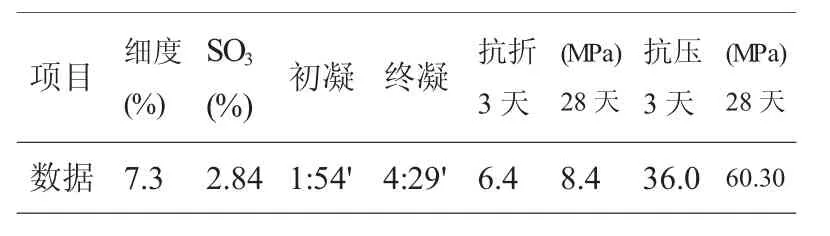

通過采取以上技術措施,克服了石灰石和原煤的質量問題對生產工藝的影響,兩個月共生產R42.5 MPa型普通水泥1.2萬噸,各種理化指標均符合國家標準,打開了R42.5 MPa水泥市場,增加了企業活力。表6、表7分別是熟料物檢和水泥物檢的數據。

表6 熟料物檢數據

表7 水泥物檢數據

四、結論

一是當原燃料品質較次時,選擇比較易燒的配料方案是解決問題的技術關鍵。.

二是在大宗原燃料出現質量問題時,我們可以考慮通過精確控制小宗原料的品質來改善生料的質量。

三是中小型水泥廠加強工序控制與現場管理是非常重要的。

四是立窯采用10mm以下的料球煅燒是比較合理的。

(責任編輯:于飛)

TQl172.6+23

B

1007-3922(2017)02-0028-03

孫永泰(1972~),男,滿族,遼寧沈陽人,畢業于沈陽化工學院,沈陽市太平水泥廠高級工程師,廠長。