一種LFT-D在線模壓生產線研制

文/李永革,汪義高,凌家友,劉雪飛,江留寶·重慶江東機械有限責任公司技術中心

一種LFT-D在線模壓生產線研制

文/李永革,汪義高,凌家友,劉雪飛,江留寶·重慶江東機械有限責任公司技術中心

為了增強國內裝備設計制造水平,同時替代同類國外進口設備,降低應用企業的生產成本,我公司研制LFT-D在線模壓生產線。本文介紹了長玻纖增強熱塑性復合材料(即LFT-D)的性能特點和LFT-D生產線的發展現狀,以及江東機械目前的LFT-D在線模壓復合材料生產線的研制情況,重點介紹了LFT-D的項目情況、研制技術指標以及試生產情況。

石油能源日益緊張,雖然新能源汽車也在逐步興起,但是就目前而言,汽車輕量化仍然是時下的發展主流,同時也成為汽車行業作為降低油耗指標的一個重要手段,已在汽車行業形成共識,長玻纖增強熱塑性復合材料將會作為汽車輕量化的重要替代材料被大量應用,LFT-D在線模壓生產線生產工藝將會得到更為廣泛的應用。LFT-D在線模壓復合材料生產線的研制成功,在石油能源日益緊張的大環境下,將為汽車輕量化及汽車節能降耗起到明顯的促進推動作用,并將在汽車行業得到廣泛應用。

長玻纖增強熱塑性復合材料的性能特點

20世紀80年代,美國聚合物復合材料公司首次提出LFT的概念,1985年英國ICI公司首次成功開發出LFT顆粒,商品名為Verton,但當時短纖增強增韌及其他塑料改進在研究及應用方面取得巨大進步,導致對LFT技術的研究放緩,直到20世紀90年代中期,LFT技術再次吸引了業內人士的關注,歐美公司紛紛開發出一系列LFT技術及相應的設備。

LFT是近年來技術取得了一定突破的纖維增強復合材料,這種材料的出現,克服了短纖維增強性能不足和連續纖維氈增強材料導致應用成本高的問題,引起了國內外復合材料研發部門以及行業的高度重視。長玻纖增強熱塑性復合材料屬于高性能的玻纖增強工程塑料復合材料,也是LFT復合材料中數量最大和最重要的品種,占有90%以上市場份額。LFT-D復合材料制品具有高強度、剛度大、耐沖擊、尺寸穩定、抗疲勞性好和耐蠕變等顯著優點,再加上其本身具備的質量輕、價格低、可循環重復使用的突出特點,在汽車內外飾的結構件和集成模塊等零部件上獲得越來越廣泛的設計與實際應用。

LFT-D生產線的發展及工藝流程

目前,LFT復合材料發展迅速,通過技術創新,結合生產工藝的改變,國內外新工藝、新設備不斷涌現出來,LFT復合材料打破傳統生產工藝流程,可以形成結構與性能一體化設計與制備,所生產的制品具有更加優異的力學性能。

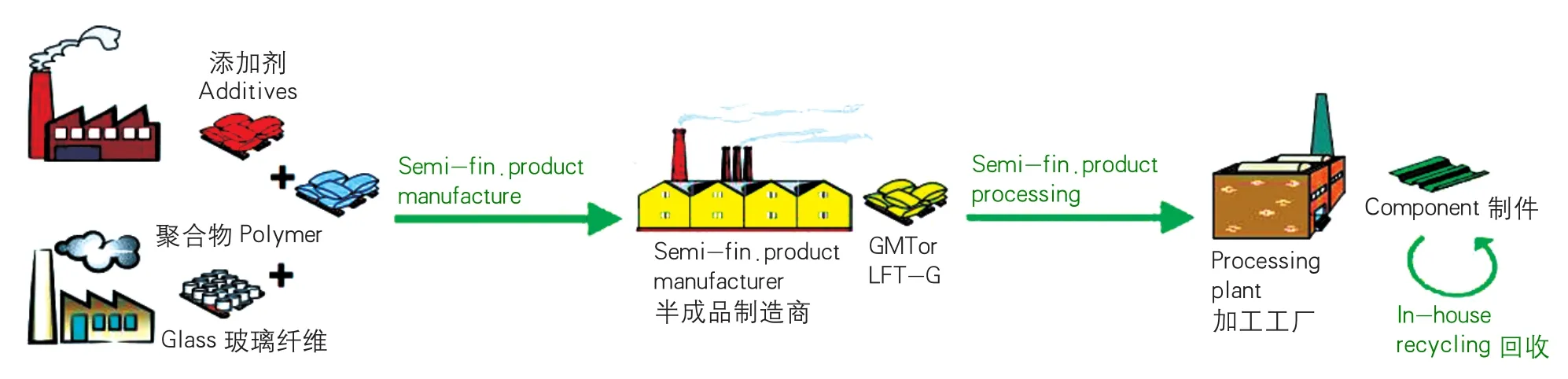

LFT復合材料直接在線混配模壓成形技術LFT復合材料主要有兩種生產制備方法:LFT復合材料粒料(LFT-G)制備和直接在線混配制備LFT復合材料與制品(LFT-D)如圖1、2所示。

LFT-D生產線研制情況

項目情況

由我公司承擔的04專項課題“復合材料汽車關鍵零部件在線模壓成形技術與裝備”,與北京航空航天大學等科研院所及生產單位聯合研發,關鍵技術指標與德國迪芬巴赫同類設備相當,目標是實現國產化,替代國外同等設備。

LFT-D生產線研制技術指標

該生產線可同時滿足各種熱塑性及熱固性復合材料制件的生產工藝。熱塑性復合材料最大混配能力750kg/h,單次最快生產用時為40~60s,可實現一模多件,年產量為40萬~120萬件,單件最大尺寸為1550mm×1450mm×800mm,單件最大重量15kg。

生產線主機公稱力為最大4000t,臺面最大5000mm,滑塊行程最大4500mm,滑塊最大快下快回速度為800mm/s,滑塊最小開模速度為0.1mm/s,保壓精度為0.8MPa/h。

項目實施情況

對于裝備企業而言,研發的可行性最直接的就是看結果、看實物,尤其對于國家項目中的生產線研制,不僅僅研制出設備,而且需要形成一定的產能,形成示范效應。經過江東技術研發團隊的不懈努力,在研制接近尾聲時,達到了項目預期的效果。

圖1 傳統工藝流程圖

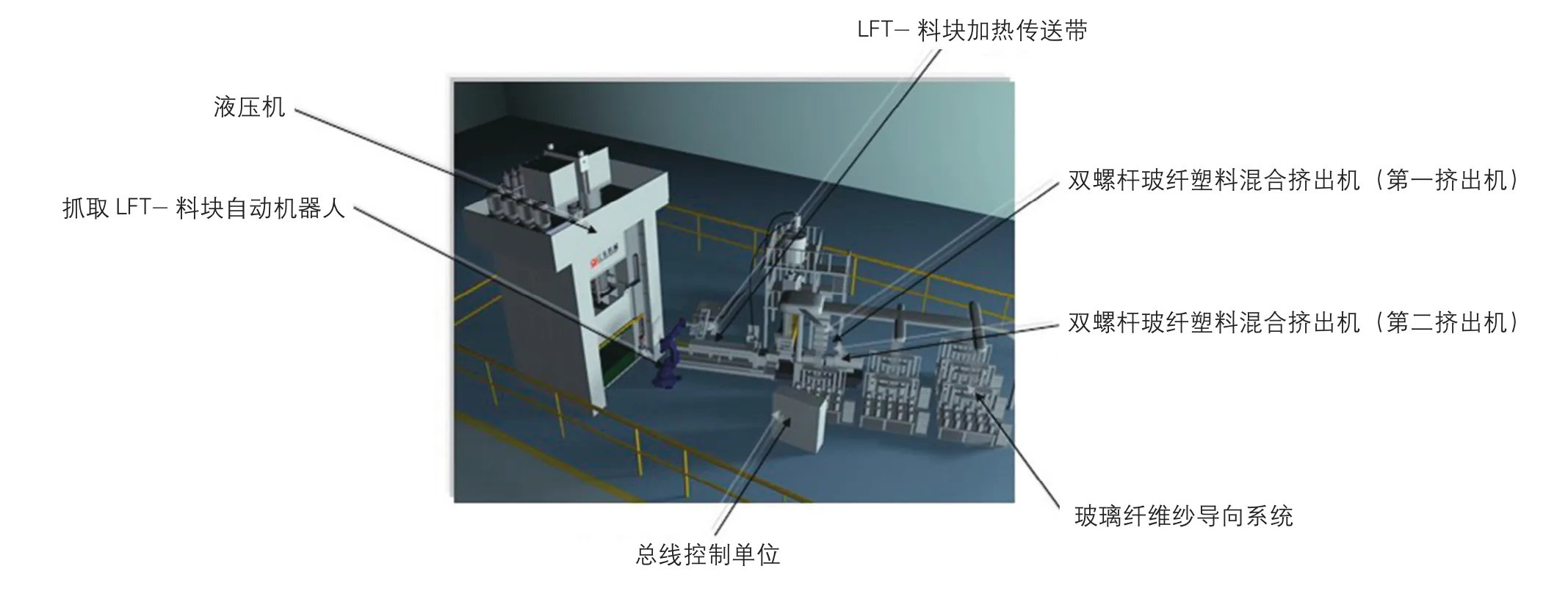

圖2 在線模壓成形技術

圖3 3D設計的LFT-D生產線

⑴LFT-D在線模壓生產線的研制情況。

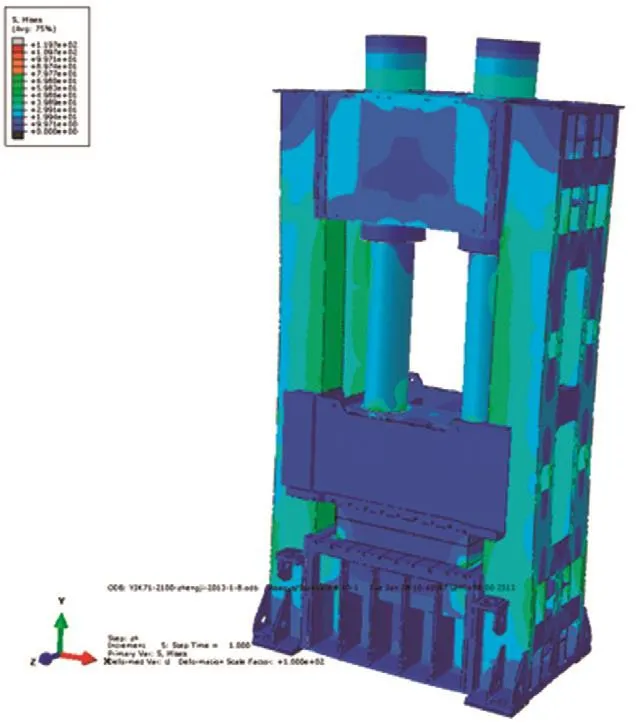

采用先進的CAD三維參數化設計平臺,基于設計模型,后續輔助以先進的CAE分析軟件,建立了整線的模型圖,得到了主機應力云圖等結果,整機變形最大在上橫梁頂端中部,最大位移約為1.5mm,最大應力為86MPa,滿足設備剛性要求,達到設計預期。虛擬設計和CAE分析等先進設計手段的應用,大大加快了開發周期,為項目的研制成功提供了保障。目前,該生產線正處于整線試生產運行階段,具體見圖3、圖4、圖5、圖6。

圖4 調試中的LFT-D生產線

圖5 主機應力云圖

圖6 機器人自動上下料

⑵LFT-D在線模壓生產線的試生產情況。

在此國家項目申報之初,根據申報內容,由于項目性質是資金后補助,要求生產線需試運行一年后方可申請國家工信部的驗收。因此,江東項目研發團隊開展了大量的技術調研工作,且同步結合重慶汽車市場的需求,通過網絡查詢、參加國際會議、拜訪重慶市的汽車主機廠相關部門,將研制的生產線的生產零件目標集中在保險杠、儀表盤、電池托架、電池盒體、座椅支撐板等。在我們的技術研發團隊對LFT-D生產線進行整線調試的同時,江東公司下屬分公司—江東汽車零部件有限公司同步開展了試生產零件的市場開發。

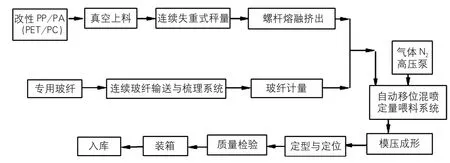

本項目將采用的自主研究與開發在線模壓成形技術與裝備的技術路線,與國外復合材料在線模壓技術路線相比,將配混螺桿擠出系統與復合材料熱料自動化傳遞機械手集成化,省去了熱料傳輸通道,減少熱料的溫降,可實現PP、PA、PET、PC等多種熱塑性基體樹脂復合材料的在線模壓成形,如圖7所示。

整線調試時,為了驗證LFT-D生產線的高性能化預處理系統、纖維自動輸送系統、分級混配擠出機快速喂料系統、自動上下料系統、2000t高性能液壓機等生產線重要部件的穩定性和可靠性,以及驗證制品性能是否達到初步要求,研發團隊首先研發且制作了一副片材模具,用于LFT-D片材的試制。試制的片材見圖8。通過對片材的測試數據分析,片材性能完全能滿足性能要求。

目前,我公司已經完成了數個LFT-D產品的試生產,圖9為我公司給重慶一個主機配套廠生產的一種小批量LFT-D零件。

結束語

圖7 自主研究與開發在線模壓成套裝備技術路線

圖8 試制生產的LFT-D片材

圖9 試生產的LFT-D產品

重慶江東機械有限責任公司作為國內重要的汽車行業鍛壓設備配套商,堅持技術創新,科技創新的發展理念,基于國家科技重大專項的資助背景條件,在深入消化LFT-D生產線國際先進工藝的同時,聯合國內重點科研院所,積極開發LFT-D生產線,將為國家汽車行業的輕量化裝備開發進程貢獻一份力量。