制件翻邊開裂問題的分析研究

文/楊茂華,段江,齊康寧·長城汽車股份有限公司天津哈弗分公司沖壓車間

制件翻邊開裂問題的分析研究

文/楊茂華,段江,齊康寧·長城汽車股份有限公司天津哈弗分公司沖壓車間

通過對模具翻邊成形工藝的研究和分析,探討翻邊開裂問題的原因及影響因素。通過調整翻邊部位切邊毛刺,更改制件翻邊順序以及對翻邊部位增加工藝包等方法消除制件翻邊開裂問題,總結了解決翻邊開裂問題的主要思路,通過對前道工序模具采取有效措施的方法來彌補翻邊工序開裂的缺陷。

隨著汽車行業的飛速發展,現代人不僅對汽車的外觀提出較高的要求,對汽車內部的沖壓件也提出了較高的要求。現在沖壓模具的制造水平,會導致沖壓件在生產時出現各種缺陷和問題,而沖壓制件翻邊時產生的缺陷和問題占所有缺陷和問題的30%左右。沖壓制件翻邊時主要缺陷為開裂、變形、褶皺等。研究這些缺陷產生的原因并及時改進可有效地提高產品質量和生產效率。汽車覆蓋件成形的基本工序是拉延、修邊、翻邊與沖孔。為了保證制件合格安裝到位,大部分汽車車身制件經過拉延修邊后,都需要進行翻邊工藝。修邊后坯料的形狀及尺寸設計是影響翻邊成形性和成形精度的一個重要因素,也是目前板材沖壓成形問題中的一大技術難題,同時修邊質量的好壞將影響翻邊質量。因此,研究翻邊缺陷需要重點研究前道工序對翻邊工序的影響。

翻邊開裂問題分析及對策控制

何為翻邊工藝

翻邊模是汽車覆蓋件沖壓的關鍵工序之一。覆蓋件上的翻邊除焊接和裝配的要求以外,還增加覆蓋件的剛性強度,使覆蓋件邊緣光滑、整齊和美觀。由于覆蓋件輪廓有裝配要求,因此對覆蓋件翻邊模凸模輪廓要求準確,拉伸件修邊后的變形也應在翻邊模中調整,這就需要在翻邊前使壓料板有足夠的力量迫使翻邊件的表面與翻邊凸模貼合。覆蓋件翻邊表面上的翻邊輪廓一般都是異形的,各部分翻邊的變形因翻邊輪廓形狀而異,直線輪廓時,材料厚度不變化;圓弧和曲線的凸形翻邊材料因受壓而變厚,如果該處凸模與凹模間隙大,就產生波紋,如果間隙過小則又會拉斷。

翻邊是將工序件的外邊緣或孔邊緣在模具的作用下沖制成豎直邊或傾斜邊的成形方法。根據工序件的邊緣狀態和應力、應變狀態的不同,翻邊可以分為外緣翻邊和內孔翻邊,也可以分為伸長類翻邊和壓縮類翻邊。外緣翻邊又分為外凸的外緣翻邊和內凹的外緣翻邊。此外根據翻邊壁厚的變化情況,又分為變薄翻邊和不變薄翻邊。

翻邊的主要缺陷

翻邊主要存在變形、回彈和開裂等問題,嚴重影響沖壓件質量。而其中翻邊開裂問題易造成制件大批量報廢,嚴重影響制件合格率和整車裝配質量,因此解決翻邊開裂問題是解決翻邊類問題的首要任務。此類問題多數發生在帶有弧度的外圓翻邊,造成開裂的原因是材料來不及補償進料;另一種是由于模具間隙不均,導致在某部位急劇走料而發生開裂。

翻邊開裂問題產生原因分析及對策

圖1為某車型梁類件,在大批量生產過程中,制件邊緣翻邊部位極易出現開裂問題,造成大量制件報廢,對翻邊開裂問題分析如下。

圖1 某車型梁類件出現的翻邊開裂問題

⑴修邊毛刺導致翻邊開裂。

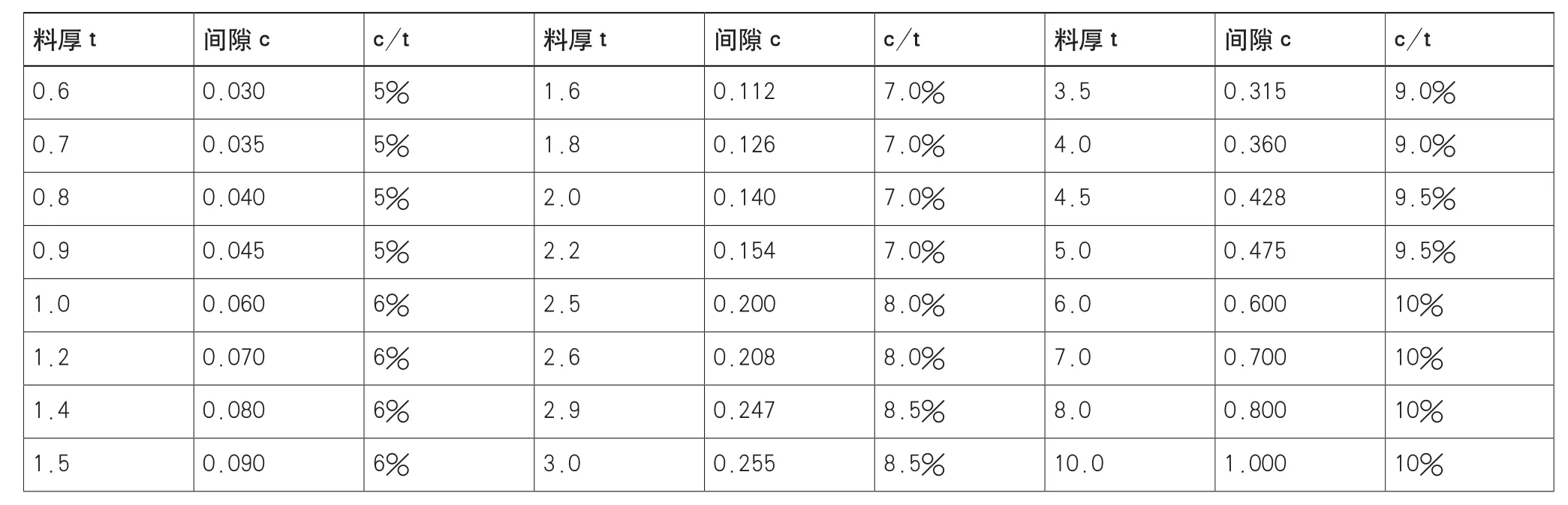

毛刺產生的主要原因為鑲塊刀口崩刃、修邊間隙不合適和工藝排布不合適(立切修邊)。其中最主要的還是切邊刃口間隙不均造成修邊邊緣出現毛刺,因此調整好修邊間隙對消除毛刺起著重要作用,間隙選取原則見表1。

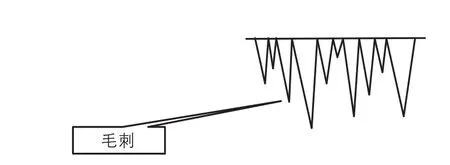

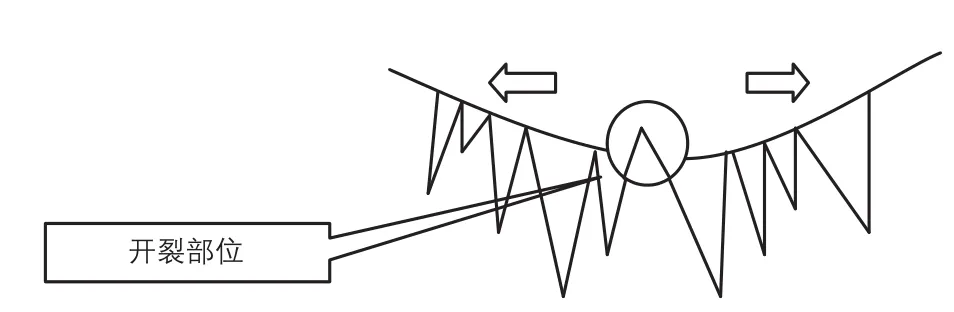

當制件邊緣因修邊間隙不均產生毛刺后,放大100倍后觀察如圖2所示。從圖2中可以看出,毛刺邊緣部位為不規則鋸齒形狀,當翻邊部位存在毛刺時,鋸齒根部應力易發生集中,為翻邊開裂創造了條件,如圖3所示。

圖2 修邊間隙不均產生毛刺

圖3 應力集中產生開裂

表1 間隙值選取原則(單位/mm)

從圖3中可以看出,毛刺的根部在拉應力作用下極易發生開裂,成為受力薄弱區。因此為消除翻邊開裂問題,消除制件修邊毛刺,是首先要做的工作。特別是制件批量生產后,突然出現制件翻邊開裂,那極有可能是因為刃口在長期生產中磨損導致其間隙不均勻而產生毛刺,最終導致制件翻邊開裂。因此,在維修毛刺類引起的翻邊開裂問題時,主要是把修邊毛刺控制在標準范圍內,保證修邊光順平整,則會減少翻邊開裂問題的發生。

⑵翻邊順序不一致導致翻邊開裂。

對于不同類型和形狀各異的翻邊,如果不考慮翻邊順序問題,翻邊過快或過慢都會引起制件翻邊開裂的現象出現。

如圖4所示,制件邊緣部分翻邊長短不一,如果上述位置長短邊同時進行翻邊,則容易造成長邊先進行翻邊,會提前帶動長邊與短邊連接部位出現一部分先進行翻邊,而另一部分后翻邊的情況,在兩部分交界的地方發生撕扯,造成翻邊開裂。

針對這種情況,主要采取的對策如圖5所示,在翻邊鑲塊上進行焊接,將短翻邊部位焊高,保證制件長短料邊同時進入翻邊鑲塊內,完成翻邊工藝,由于長短邊同時進行翻邊,消除了交界部分的撕扯,從而保證了翻邊部位的平滑性,消除了翻邊開裂問題。

圖4 長短邊同時翻邊造成的開裂

圖5 翻邊鑲塊上進行焊接

⑶翻邊部位余料不足導致翻邊開裂。

如圖6所示,制件在修邊完畢后,直接在工藝包部位進行部分翻邊,由于翻邊角度為90°,故翻邊部位與未翻邊部位發生翻邊走料,使連接部位變薄,當翻邊量大于變薄率時,制件邊緣部分就出現開裂現象。此類問題多數發生在帶有弧度的外圓翻邊,造成開裂的原因是材料來不及補償進料或走料急劇而發生開裂。

圖6 材料來不及補償進料或走料急劇而發生開裂

針對這種情況,最有效的措施是在翻邊時提供足夠的余料,保證制件在翻邊過程中邊緣部分有很小的變薄率,從而消除此類翻邊開裂問題。通常采用的方法為在拉延工序對翻邊開裂部位加焊一個工藝包,工藝包大小視翻邊走料多少而定,同時,要滿足制件產品要求,必須保證制件在翻邊完畢后不能有余料,避免影響制件裝車質量。通過采取這種方法,在制件局部發生翻邊時,所需要的余料來自工藝包補給,消除了翻邊時制件邊緣走料,從而保證翻邊合格。

結束語

通過上述三種方法,可以解決90%以上的翻邊開裂問題,為解決翻邊開裂問題提供了有效方法。工藝方案的優劣直接影響制件品質及后期模具整改的難易,甚至影響整車項目開發進度,好的工藝思路加上有價值的經驗數據把制件品質推上了一個新的高度,使車型開發有了里程碑的跨越。新工藝、新產品正逐步彰顯劃時代意義。

楊茂華,模具維修班班長,助理工程師,主要從事汽車外覆蓋件沖壓模具維修、保養,設計變更以及模具全生命周期管理。主持完成了側圍外板加油口部位緩坑和上邊梁部位交刀凹坑問題消除,門內板開裂和起皺問題消除的工作。