A/O曝氣池低負荷條件下污水處理廠脫氮工藝的優化

黎艷葵

(夷陵區環境監測站, 湖北 宜昌 443100)

0 引言

隨著國家環保標準要求的提高,水體富營養化程度加劇,環保部門對污水處理廠的出水總氮指標考核更加頻繁和嚴格,如何確保總氮穩定達標成了污水處理廠運行的一個瓶頸。生物脫氮是水處理行業最常用的方法,但該方法受各種條件的制約很多,目前污水處理廠多數脫氮效果不佳的主要原因是有機碳源不足,使得出水總氮不能穩定達標,這已成為多數污水處理廠迫切需要解決的問題,生物脫氮過程中,反硝化條件、碳源是關鍵的影響因素。以某工業園區污水處理廠為例,按現有工藝運行條件,針對碳源嚴重不足問題提出了相應的解決辦法,生物脫氮效果明顯提高,保證了該廠出水總氮指標的穩定達標。

1 污水處理廠概況

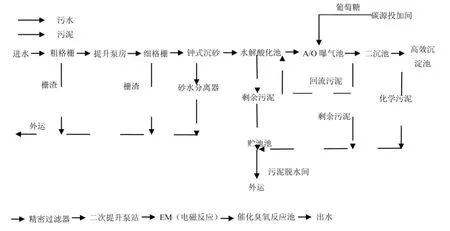

工業園區污水處理廠設計規模5.0萬m3/d,2009年12月一期投入運行,一期規模2.5萬m3/d,主要收集生物制藥、電廠和機械等各企業的工業廢水和少量的生活污水,服務面積約15 km2。該廠采用以水解 (酸化)+改良A/A/O工藝+加藥絮凝為主體的處理工藝,出水達到GB 18918—2002《城鎮污水處理廠污染物排放標準》一級B標準,2015年提標擴建工程完成,污水處理總規模5.0萬m3/d,提標擴建后的采用以水解(酸化)沉淀池 +A/O曝氣池工藝+高效沉淀池 +精密過濾+兩級臭氧催化氧化EM(電磁反應)為主體的處理工藝,工藝流程見圖1。

圖1 污水處理工藝流程

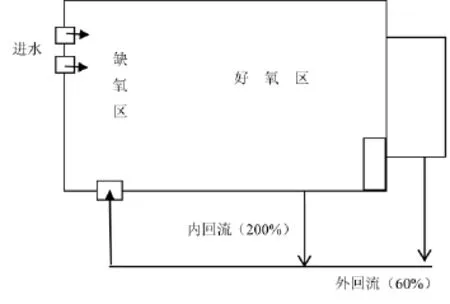

A/O曝氣池是一種前置反硝化工藝,初沉池出水連續進入缺氧池,進行反硝化微生物細胞合成,硝態氮含量下降,再進好氧池,氨氮濃度快速下降,硝酸鹽氮濃度不斷上升,最后將好氧池的混合液和沉淀池的回流污泥同時回流至缺氧區完成脫氮。

1.1 進水水質情況

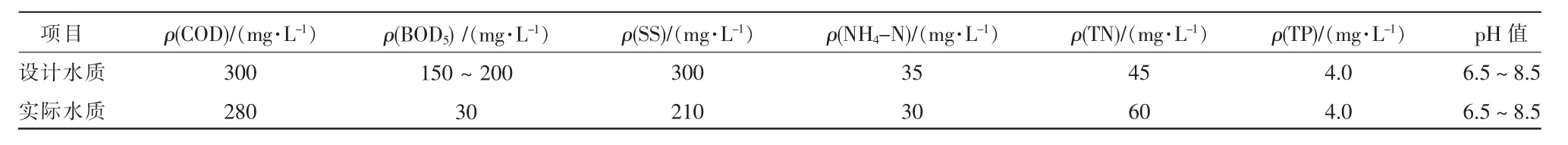

污水處理廠自運行以來,進水BOD5質量濃度約20 mg/L,與設計相差較大,進水的COD與設計值相近,ρ(BOD5)/ρ(COD)約為 0.1,低于 0.3,生化性很差,其它水質指標設計值和實際值偏差較小,具體見表1。

表1 污水處理廠進水水質

1.2 主要構筑物設計工藝參數

(1)水解酸化沉淀池

共2座單座直徑32.0 m,H=6.3 m,鋼筋砼結構,停留時間3.8 h,污泥濃度6~8 g。

(2)A/O 曝氣池

共2座,分2格,平面尺寸65.0×32.5m,H=6.8m,鋼筋砼結構。曝氣池內分為生物缺氧區、好氧區,總容積12 400 m3,其中生物缺氧區容積2 600 m3,好氧區容積8 200 m3。總水力停留時間11.64 h,其中缺氧區為2.4 h,好氧區為7.74 h。采用缺氧區設攪拌器混合,好氧區域采用微孔曝氣盤充氧。

設計運行參數:污泥濃度4 g/L、污泥負荷0.13 kg BOD5/(kgVSS·d)、泥齡 20 d、每 kg BOD5需氧率為2.1kgO2、氣水比1:5.25、活性污泥回流比 100%,內回流比300%。

(3)二沉池

共4座,單座直徑30 m,H=4.4 m,回流比100%,設計表面負荷每小時1.0m3/m2,沉淀時間2.0h。

(4)催化臭氧池

臭氧池1座,長41 m,寬34.1 m,有效水深8 m,停留時間120 min,臭氧充氣能力38 mg/L。

2 脫氮效果影響因素

廢水中的氮以有機氮、氨氮、亞硝酸鹽氮和硝酸鹽氮4種形式存在,生物脫氮是在微生物的作用下,將有機氮和氨氮轉化為N2和NXO氣體的過程,其中包括硝化和反硝化2個過程。

在滿足微生物反應機理的條件下,硝化菌和反硝化菌發揮了重要作用,影響污水處理脫氮的因素很多,反硝化細菌很好地發揮作用需要適當的環境條件。

(1)硝化反應必須徹底,水中的TKN基本經硝化細菌作用在好氧條件下轉變成硝態氮。

(2)DO在缺氧構筑物內,反硝化脫氮最佳DO質量濃度在0.5 mg/L以下。

(3)營養物質的量是影響生物脫氮的重要因素,反硝化廢水中有足夠的碳源,一般廢水中ρ(BOD5)/ρ(TKN)大于4,生物脫氮效果較好。

(4)溫度最佳控制在20~35℃,30℃時反硝化速率最快。

(5)pH值偏堿性。pH在7.0~8.0,pH值是7.5時反硝化速率最快。

3 污水處理廠的運行現狀和解決問題辦法

3.1 運行現狀

該污水處理廠運行過程中,進水水質相對較為穩定,出水TN指標無法達標。監測數據顯示,進水COD質量濃度在100~150 mg/L,BOD5質量濃度約10~20 mg/L,而進水TN質量濃度平均在45 mg/L(其中NO3-N質量濃度20 mg/L),進水碳氮比不足1,屬于嚴重缺少碳源;因進水負荷低,DO難于控制,缺氧區DO高,脫氮沒有缺氧條件,對出水TN濃度達標排放造成了極大困難,出水TN幾乎沒有去除率。為了保證出水TN濃度的穩定達標,必須外加大量碳源、改善缺氧環境等因素強化脫氮效果。

3.2 問題解決方法

3.2.1 合理調控DO

合理控制DO質量濃度在0.5 mg/L以下,目前內回流比300%,外回流比100%,缺氧區DO質量濃度達到1.2 mg/L,沒有缺氧條件。經多方原因分析,因進水COD、NH4-N值遠遠低于設計值,耗氧速率慢,曝氣池出水DO質量濃度高達5.2 mg/L,回流液回流攜帶到缺氧區的DO多,導致缺氧區DO高,為確保缺氧區的脫氮效果,保證缺氧區DO在0.5 mg/L以下,合理調整工藝參數,降低外回流比至50%,內回流比200%,曝氣池連續曝氣改為間歇曝氣,風機開3 h停1 h,污泥質量濃度由3 500 mg/L,調整為5 500 mg/L,污泥齡控制在18 d左右。通過一系列工藝調整,缺氧區的DO質量濃度穩定在0.3 mg/L左右。

3.2.2 選擇合適、經濟外加碳源

反硝化碳源添加量:去除1 kg TN消耗2.86 kg COD,常用碳源當量:碳源當量1 kg葡萄糖相當于1.1 kg COD;碳源當量1 kg甲醇相當于1.5 kg COD;碳源當量1 kg乙酸鈉 相當于0.58 kg COD;目前脫氮使用的外部碳源主要有甲醇、乙酸鈉和葡萄糖等。在選擇碳源時必須綜合考慮經濟、安全、便利程度等因素。上述3種碳源中,甲醇最經濟,但屬于易燃、易爆的危險化學藥品,因該廠在安全措施不到位,沒有經過安全消防專項驗收,不適用于甲醇;投加乙酸鈉也比較有效,但同重量乙酸鈉和葡萄糖的COD值相差較大,通過性價比分析,葡萄糖更為經濟。綜合考慮,暫定投加葡萄糖更適合于該污水廠。

圖2 脫氮A/O模式

4 生產運行質量與經濟分析

4.1 運行質量

以2016年1~12月生產運行質量為例,進水水質和水量較為穩定,進水TN質量濃度為40 mg/L,為確保出水TN指標穩定達標,內控指為14 mg/L,需要去除TN質量濃度26 mg/L,每天按5萬m3計,共計除去TN 1 300 kg,理論需要3 718 kg COD,低溫下(試驗溫度15.0℃左右)實際投加的外加碳源量要比理論上投加碳源量要大40%。故滿足反硝化脫氮需外加5 205.2 kg COD,每天的葡萄糖碳源投加量約4 732 kg。故確定最低碳氮比為4來滿足脫氮對碳源的基本要求。

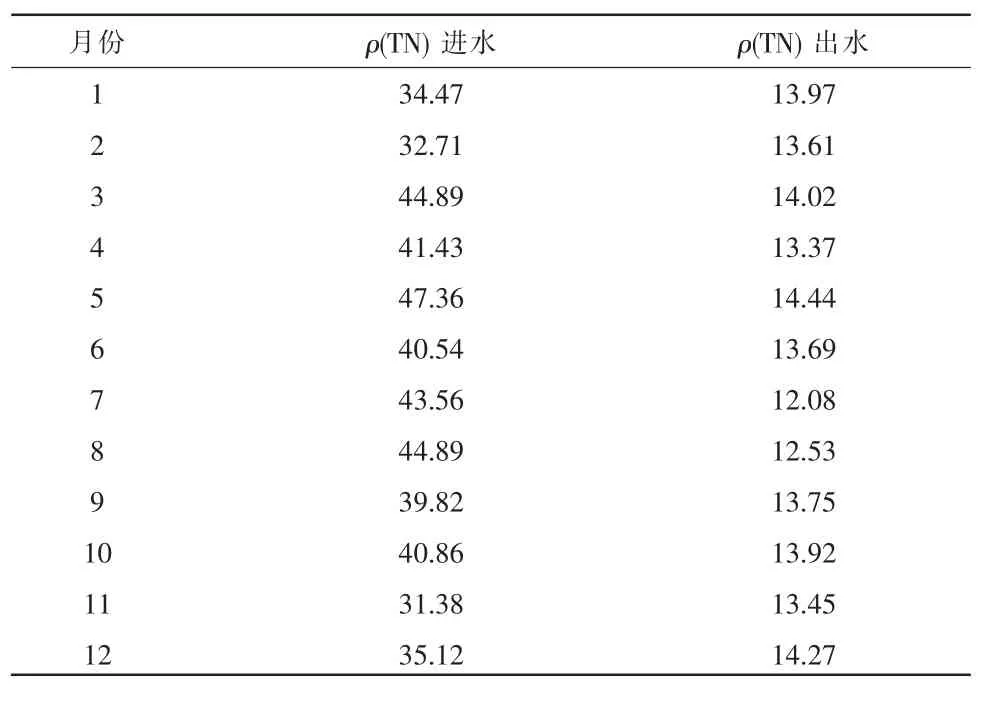

為確保出水總氮濃度達標,將葡萄糖配制成15%溶液連續投加,并且每天在生物池進水口通過計量泵投加葡萄糖溶液,根據目前的運行狀況,每天投加葡萄糖5 t的情況下,該污水處理廠出水TN濃度均能穩定達標,具體檢測結果見表2。

表2 TN檢測結果mg·L-1

4.2 經濟分析

以2016年上半年以每月為例對投加碳源措施進行經濟分析。2016年上半年182 d共投加葡萄糖約 910 t,按3 000元/t計,總費用273萬元;2016年上半年處理水量為910萬m3,污水處理脫氮單位成本增加了約0.3元/m3。高額的脫氮費用造成了該廠運行成本壓力很大,為了降低運行成本,除了通過不斷總結經驗、積極優化工藝外,污水廠一直都在積極尋求各種可用的營養物質作為葡萄糖的替代物,并在進行消防安全評估和安全應急預評價由葡萄糖改為甲醇,這樣,甲醇的COD當量值高,價格是葡萄糖價格的一半,單位成本降低了約0.2元/m3,碳源投加量大、持續必須在安全、消防措施到位的前提下使用甲醇。

5 結論

(1)該污水處理廠在運行過程中為確保出水總氮濃度達標,調整運行模式外,投加葡萄糖作為碳源。運行結果表明,通過工藝優化、強化脫氮措施有效保證出水TN濃度穩定達標。

(2)改善廠區安全條件,添加碳源葡萄糖更換為甲醇,脫氮費用大幅度降低,建議使用碳源多、連續投加的水廠,建議在完善安全措施的前提下使用優質碳源甲醇。