新的超聲波振動電源控制模型設(shè)計與應(yīng)用*

陳錫文,李曉謙,申雙花

(1.中南大學(xué)輕合金研究院 長沙,410083)(2.湖南省汽車技師學(xué)院電氣系 邵陽,422001)(3.邵陽學(xué)院團(tuán)委 邵陽,422000)

新的超聲波振動電源控制模型設(shè)計與應(yīng)用*

陳錫文1,2,李曉謙1,申雙花3

(1.中南大學(xué)輕合金研究院 長沙,410083)(2.湖南省汽車技師學(xué)院電氣系 邵陽,422001)(3.邵陽學(xué)院團(tuán)委 邵陽,422000)

設(shè)計了基于BP神經(jīng)網(wǎng)絡(luò)的超聲波振動電源控制模型,并應(yīng)用到新的超聲波振動電源中。在730℃鋁合金熔體鑄造實驗過程中,新的超聲波振動電源輸出頻率為19.259 kHz~20.086 kHz,超聲波平均振幅為15.93 μm,輸出功率為1.073 kW~1.203 kW,晶粒的平均尺寸為143.63 μm,晶粒尺寸大小均勻。系統(tǒng)仿真與實驗結(jié)果表明,使用新的超聲波振動電源控制模型可以提高電源輸出功率和頻率的精度,有助于超聲波振動電源的穩(wěn)定工作,提高了鋁合金的鑄造質(zhì)量。

超聲波振動; 電源; 超聲波輔助鑄造; BP神經(jīng)網(wǎng)絡(luò); 電源控制模型

引 言

鋁合金鑄造過程中引入功率超聲波可以提高合金的鑄造質(zhì)量。超聲波電源又叫超聲波發(fā)生器,能夠為超聲波換能器提供穩(wěn)定的輸出功率和諧振頻率。現(xiàn)有的超聲波鑄造電源普遍存在如下問題:a.超聲波電源輸出功率和頻率的不穩(wěn)定可導(dǎo)致?lián)Q能器過熱、磨損、老化而發(fā)生諧振漂移和抖動,甚至損壞換能器;b.超聲波振動電源輸出功率和頻率的不穩(wěn)定會導(dǎo)致熔體晶粒的大小不均勻,降低鑄造的質(zhì)量,失去超聲波輔助鑄造的意義。可見,設(shè)計一個高效、可靠的控制模型對超聲波振動電源的輸出功率和頻率進(jìn)行有效控制很有必要。

1 新的超聲波振動電源控制模型設(shè)計

超聲波振動電源經(jīng)歷了電子管、晶體管和微控制單元(micro control unit,簡稱MCU)等3個發(fā)展階段, 基于MCU的超聲波振動電源在最近幾年得到了較快發(fā)展[1]。

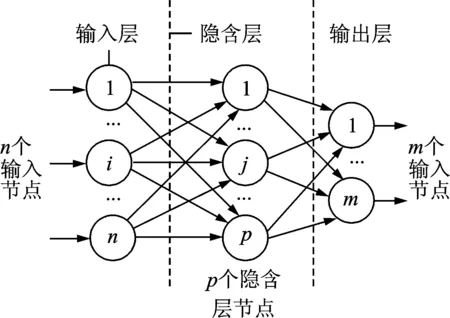

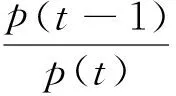

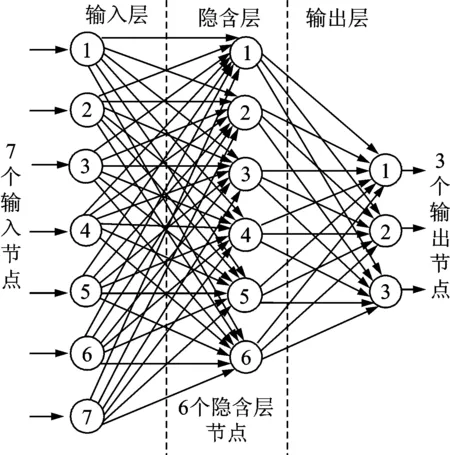

BP神經(jīng)網(wǎng)絡(luò)由輸入層、隱含層和輸出層組成,輸入層節(jié)點個數(shù)為n,隱含層節(jié)點個數(shù)為p,輸出層節(jié)點個數(shù)為m的BP神經(jīng)網(wǎng)絡(luò)結(jié)構(gòu)如圖1所示[2]。

圖1 BP神經(jīng)網(wǎng)絡(luò)結(jié)構(gòu)Fig.1 Structure of BP neural network

1.1 新的超聲波振動電源體系結(jié)構(gòu)設(shè)計

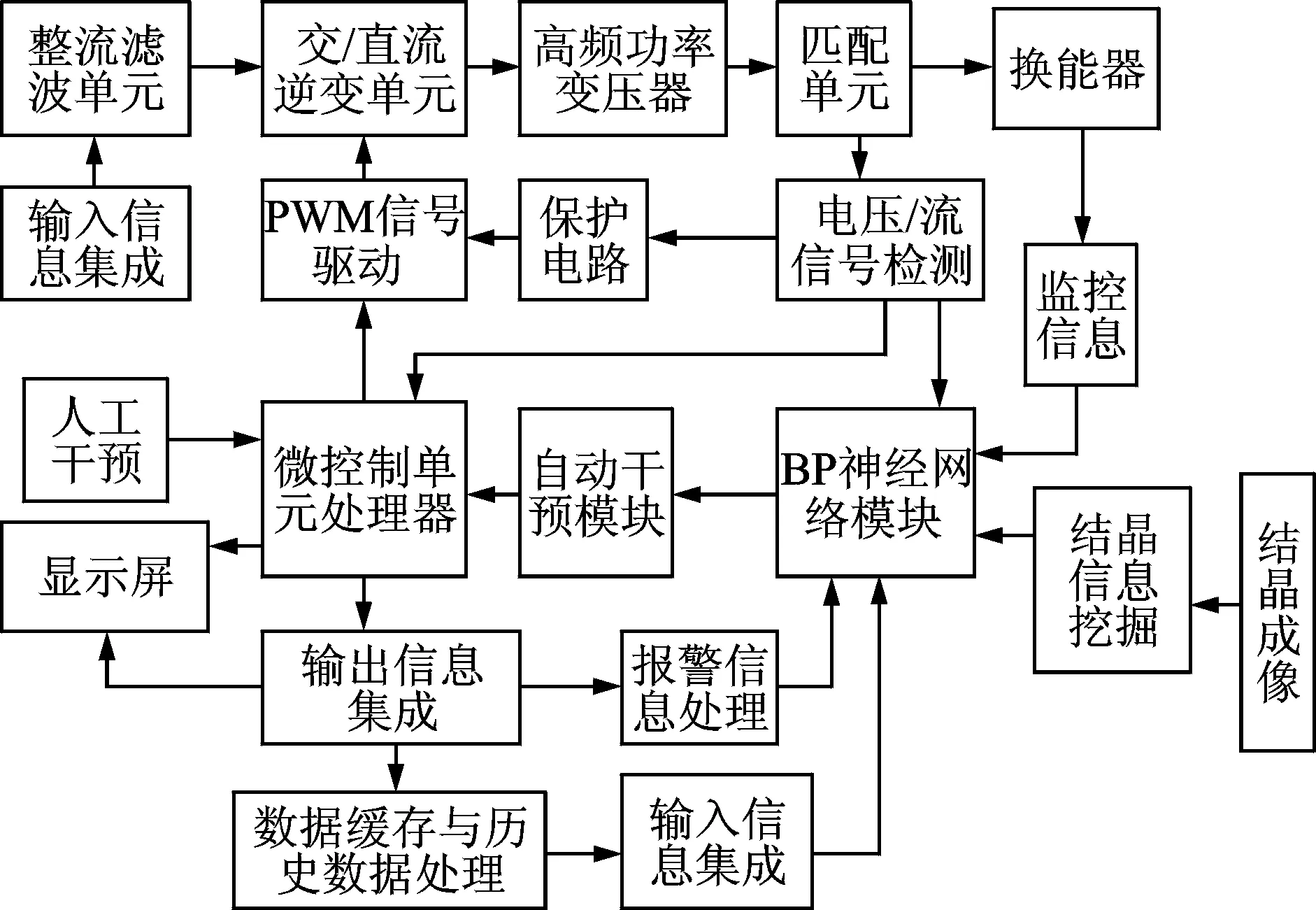

將動態(tài)調(diào)整機(jī)制與智能控制方法進(jìn)行有機(jī)結(jié)合,構(gòu)筑新的基于BP神經(jīng)網(wǎng)絡(luò)的超聲波振動電源體系[3],其框架如圖2所示。

圖2 基于BP神經(jīng)網(wǎng)絡(luò)的超聲波振動電源框架Fig.2 Frame of ultrasonic vibration power supply based on BP neural network

1.2 控制流程

系統(tǒng)控制模型采集熔體的平均溫度、晶粒的平均尺寸、輸入電壓、電流、變幅桿探入熔體的深度和前5 s的輸出功率與頻率等信息組成部分輸入數(shù)據(jù),輸入處理模塊對輸入數(shù)據(jù)進(jìn)行擬合、相似度分析和歸一處理,相似度小的數(shù)據(jù)作為第2個控制過程的訓(xùn)練樣本輸入到BP神經(jīng)網(wǎng)絡(luò)進(jìn)行訓(xùn)練,直到所有訓(xùn)練數(shù)據(jù)誤差達(dá)到要求為止,流程如圖3所示[4]。

圖3 新的超聲波振動電源控制流程Fig.3 Control flow of the new ultrasonic vibration power supply

1.3 新的超聲波鑄造電源控制模型

將匹配電感L(t)、熔體溫度Ta(t)、結(jié)晶平均半徑rave(t)、換能器兩端電壓Uin(t)、換能器兩端電流Iin、諧振頻率fin(t)和變幅桿件探入熔體的深度De(t)等元素組成如式(1)所示的輸入向量Xin,超聲波電源的負(fù)載電流、電壓和諧振頻率組成如式(2)所示的輸出變量Yout。

Xin=(L(t),Ta(t),rave(t),Uin(t),Iin(t),fin(t),

De(t))

(1)

Yout=(Uo(t),Io(t),fo(t))

(2)

1.3.1 數(shù)據(jù)處理

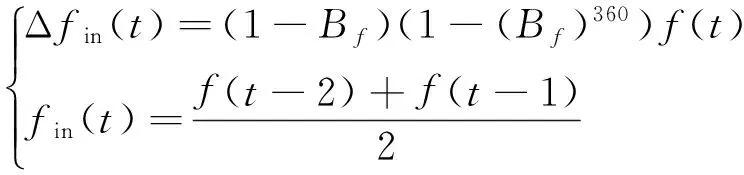

跟蹤電源系統(tǒng)狀態(tài),每0.5 s采樣一次,180 s共360個樣本數(shù)據(jù),采用差分法和對比法進(jìn)行如式(3)和式(4)所示的數(shù)據(jù)預(yù)處理。

(3)

(4)

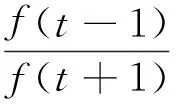

設(shè)計輸入電流iin(t)、輸入電流誤差Δiin(t)、輸入電壓vin(t)和輸入電壓誤差Δvin(t)的數(shù)據(jù)處理模型,f(t-1),f(t+1)和f(t-2)分別為0.5(t-1),0.5(t+1)和0.5(t-2)s的頻率[5]。

由于輸入數(shù)據(jù)信息的波動,需要對輸入數(shù)據(jù)信息進(jìn)行歸一處理,這里以諧振頻率處理為例。設(shè)諧振頻率控制的精確度要求為95.0%,那么最高頻率為21.00 kHz,最低頻率為19.00 kHz,定義(19.00 kHz~20.00 kHz)為低頻區(qū)域、(20.00 kHz~20.50 kHz)為中頻區(qū)域、(20.50 kHz~21.00 kHz)為高頻區(qū)域[6],低、中、高頻的歸一處理如式(5~7)所示

(5)

(6)

(7)

同理,對電源的匹配電感、熔體溫度、結(jié)晶半徑、電壓、電流和變幅桿探入熔體深度等高、中、低參數(shù)進(jìn)行歸一處理[7]。

1.3.2 隨機(jī)分量誤差模型設(shè)計

通過專家系統(tǒng)、數(shù)據(jù)預(yù)處理、智能控制和系統(tǒng)集成等方法處理隨機(jī)分量誤差,新的隨機(jī)功率分量誤差處理模型為

(8)

(9)

1.3.3 輸出分量預(yù)測模型設(shè)計

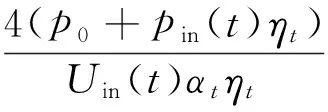

功率輸出分量預(yù)測與輸出電壓、電流和實時誤差有關(guān)。Uo(t)由振幅、輸入電壓、角頻率和時間等變量表示;Io(t)為第0.5ts的電流分量,電源的功率與額定功率、實時輸入功率、電壓、導(dǎo)通率和逆變效率有關(guān);rp(t)為功率誤差,由最大實時功率和平均功率計算,設(shè)計如式(13)[2,5]所示的功率預(yù)測模型和如式(15)所示的頻率預(yù)測模型。

(10)

(11)

(12)

Po(t)=rp(t)+

(13)

其中:v0為輸入的標(biāo)準(zhǔn)電壓;a(t)為0.5ts的振幅,單位為μm,超聲波輔助鑄造中以10~15 μm為最佳振幅區(qū);Po(t)為第0.5ts的輸出功率;pmax(t)為前0.5ts的最大功率;pave(t)為前0.5ts的平均功率;ω為角頻率;pin(t),Uin(t),為0.5ts的輸入功率和電壓[8];p0為額定功率;ηt,αt為0.5ts的逆變效率和導(dǎo)通率。

(14)

f0(t)=rf(t)+

(15)

其中:fo(t-1)為0.5(t-1) s時刻的電源輸出頻率;fave(t)為電源前0.5ts時段內(nèi)的平均輸出頻率;rf(t)為0.5ts時刻的頻率誤差;fh(t)為前0.5ts內(nèi)最高頻率誤差;rfave(t)為前0.5ts內(nèi)平均頻率的誤差。

2 模型仿真

2.1 訓(xùn)練與測試網(wǎng)絡(luò)結(jié)構(gòu)

仿真分為訓(xùn)練和測試兩個階段,在進(jìn)行訓(xùn)練之前,需要收集有代表性的訓(xùn)練樣本,建立如圖4所示的基于BP神經(jīng)網(wǎng)絡(luò)的超聲波振動電源控制模型結(jié)構(gòu)。

圖4 基于BP神經(jīng)網(wǎng)絡(luò)的電源控制模型結(jié)構(gòu)Fig.4 Structure of power supply control model based on BP neural network

2.2 模型仿真

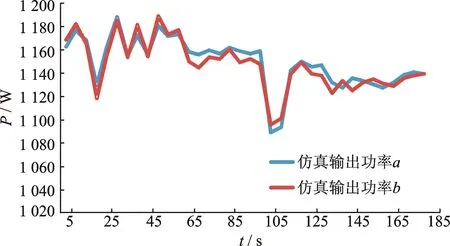

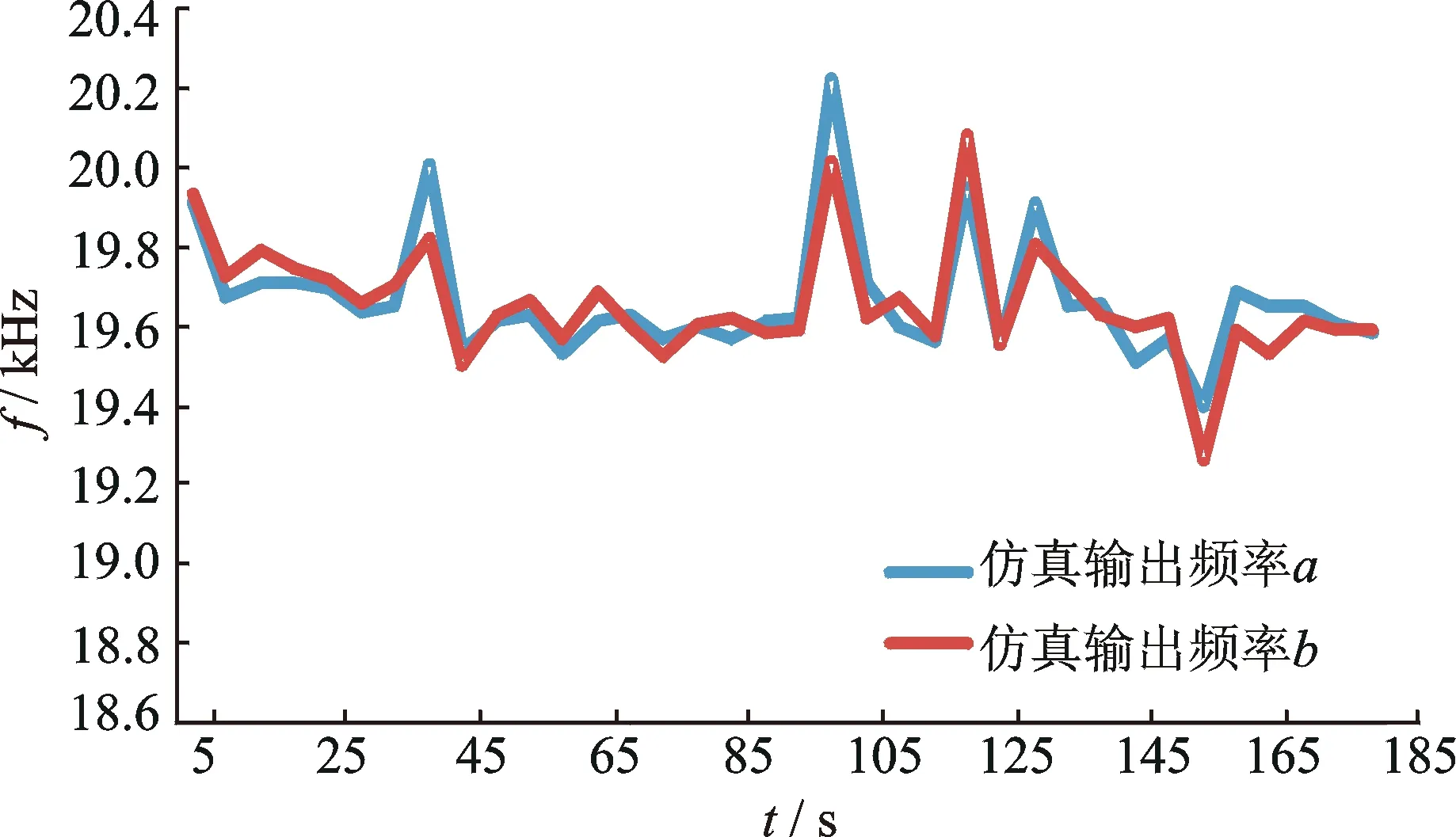

新的超聲振動電源控制模型是一個不斷調(diào)整參數(shù)、對比輸出結(jié)果的過程,通過對電源控制模型進(jìn)行10個時段的模擬仿真,每0.5 s為一個信息采樣時間片,每180 s為一個訓(xùn)練時間段,10個訓(xùn)練時段共1 800 s,3 600個數(shù)據(jù)采樣,獲得諧振頻率仿真結(jié)果的平均誤差為3.641%,最大誤差為3.71%,最小誤差為0.43%,平均精確度為96.359%,達(dá)到設(shè)計的預(yù)期目標(biāo)要求。另外,功率仿真分析的平均誤差為5.55%,最大誤差為14.11%,最小誤差為2.76%,精確度控制在94.45%,基本達(dá)到設(shè)計要求[9]。最優(yōu)的兩次功率和頻率仿真輸出結(jié)果如圖5,6所示。

圖5 功率控制仿真結(jié)果Fig.5 Result of simulation by power control

圖6 頻率控制仿真結(jié)果Fig.6 Result of simulation by frequency control

3 實 驗

實驗驗證的主要目的是探討新的振動電源控制方法對電源的穩(wěn)定工作和鑄造質(zhì)量提高是否有幫助。

3.1 實驗設(shè)備與材料

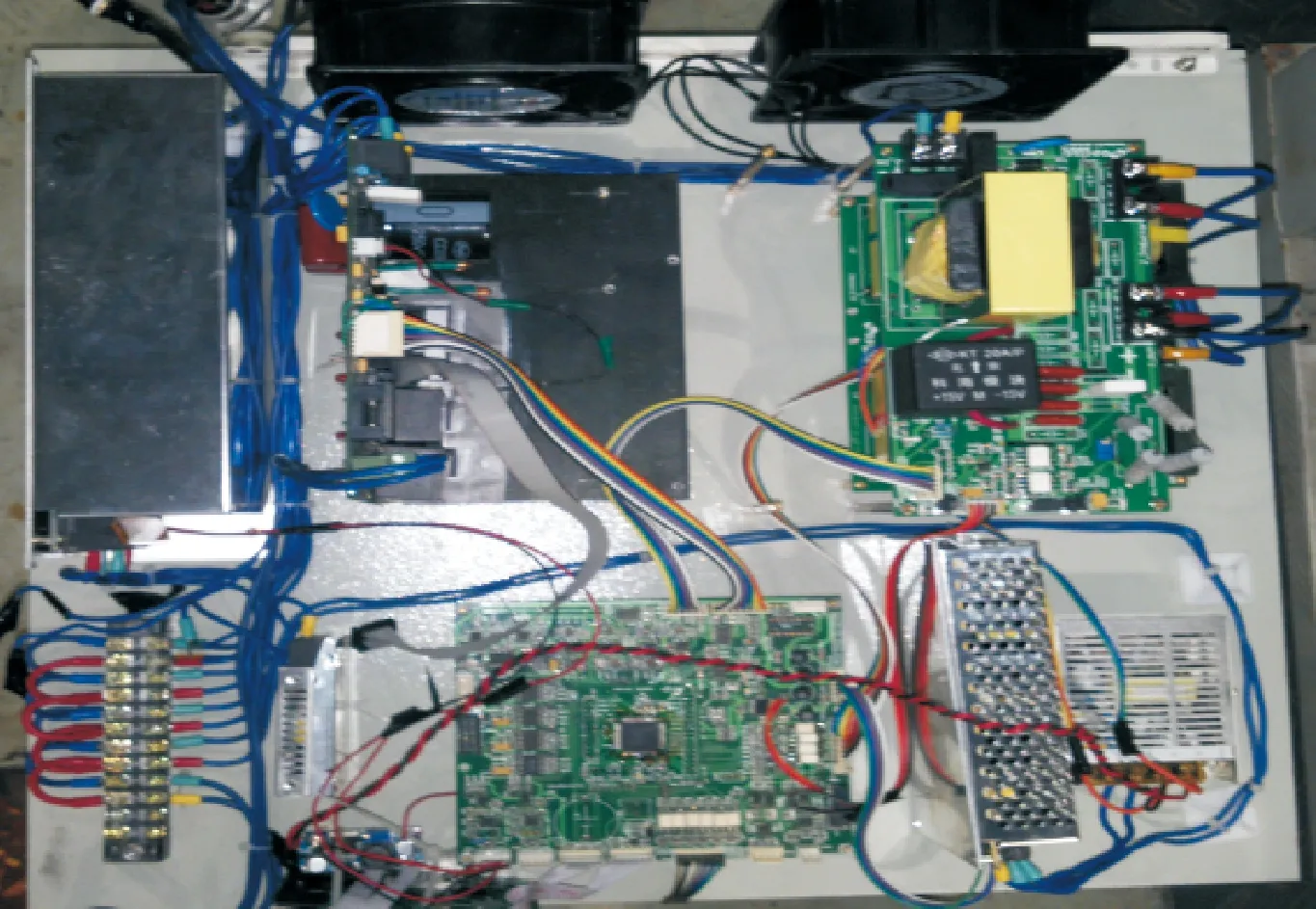

嵌入新的超聲波振動電源控制模塊的第3代1.2 kW/20 kHz可編程MCU超聲波振動電源(即新的超聲波振動電源),其外觀如圖7所示。

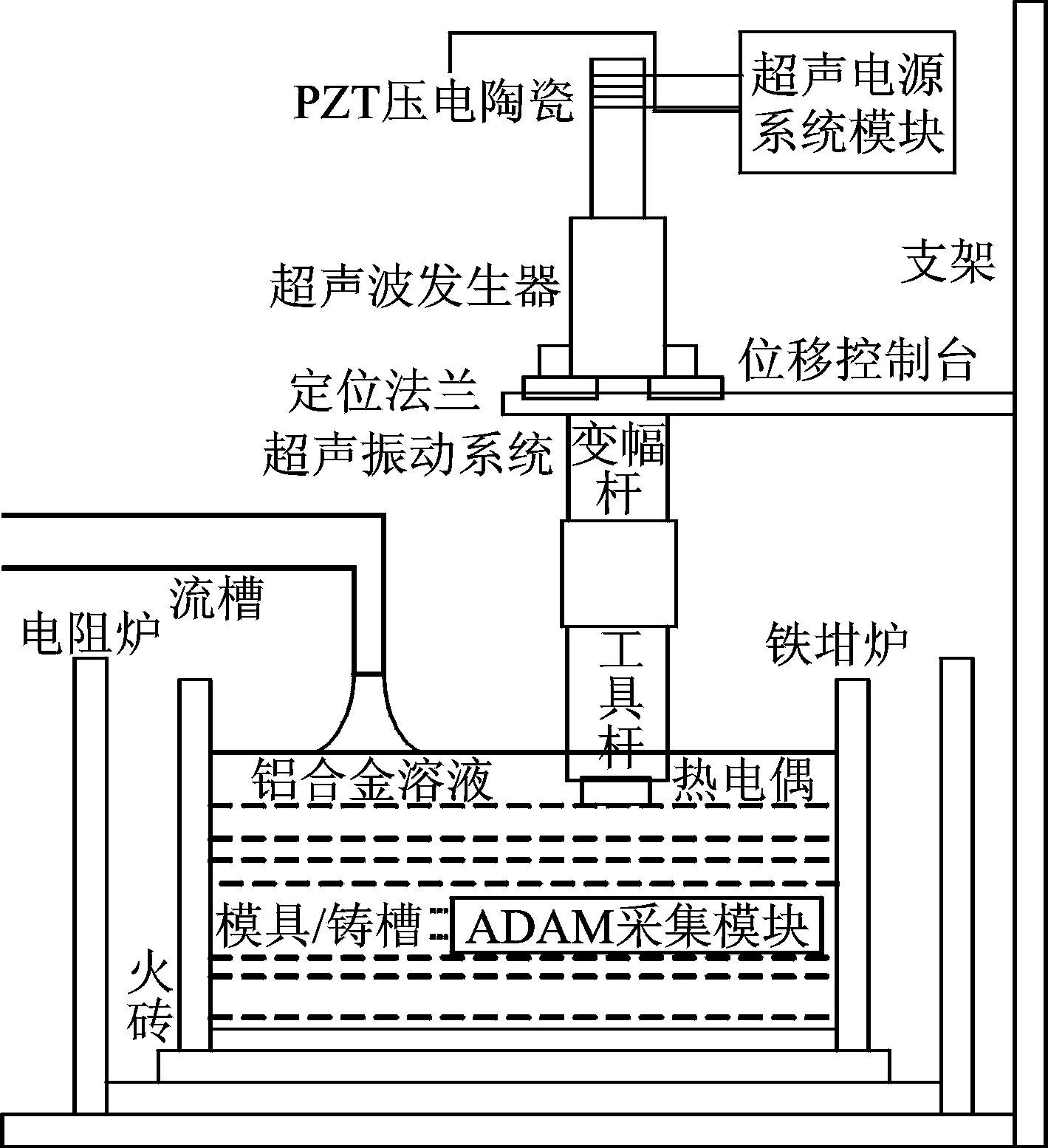

圖8所示的超聲輔助波鑄造實驗裝置由壓電陶瓷換能器(piezoe-lectric transducer,簡稱PTZ)、鈦合金變幅桿、溫度控制記錄儀、坩堝、可調(diào)位移裝置、K型熱電偶、Buehler研磨機(jī)、ADAM數(shù)據(jù)采集模塊、Leica臺式金相顯微鏡、7050鋁合金[10]等組成。

圖7 新的超聲波振動電源結(jié)構(gòu)Fig.7 Structure of new ultrasonic vibration power supply

圖8 超聲波輔助鑄造實驗裝置Fig.8 Apparatus of ultrasonic aided casting experimental

3.2 實驗方案

1) 應(yīng)用新的超聲波振動電源進(jìn)行超聲波輔助鑄造實驗,采集熔體溫度、變幅桿探入熔體深度、匹配電感、結(jié)晶平均半徑、輸出功率和頻率等信息[11],并進(jìn)行金相切片。

步驟1:對水加熱并且恒溫在90℃,進(jìn)行超聲波輔助鑄造實驗,采集電源輸出數(shù)據(jù)。

步驟2:注入7050鋁合金熔體,加熱并保持在635℃左右,實驗每3 min為1次循環(huán),循環(huán)10次,共30 min,每0.5 s采集一次電源輸出數(shù)據(jù)。

步驟3: 再將熔體加熱到730℃,重復(fù)步驟2。

2) 應(yīng)用不帶控制模塊的振動電源,對90℃水溶液、635℃鋁合金熔體和730℃鋁合金熔體重復(fù)以上實驗。

3.3 電源輸出結(jié)果

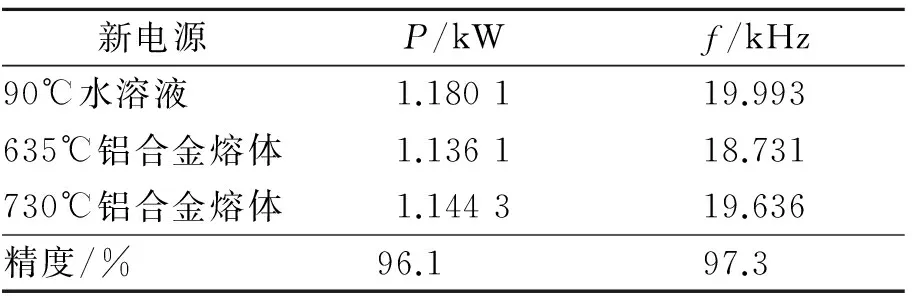

新的超聲波振動電源在90℃水溶液、635℃鋁合金熔體和730℃鋁合金熔體鑄造環(huán)境中進(jìn)行了測試,平均輸出功率、頻率、精度等數(shù)據(jù)如表1所示。電源狀態(tài)跟蹤[12]如圖9所示。結(jié)果表明,新電源的輸出功率和頻率穩(wěn)定,控制精度高。

表1 新電源的平均輸出功率和頻率Tab.1 Output of average power and frequency by new power supply

圖9 新電源狀態(tài)跟蹤Fig.9 Status tracking of new power supply

3.4 新電源對鑄造質(zhì)量的影響

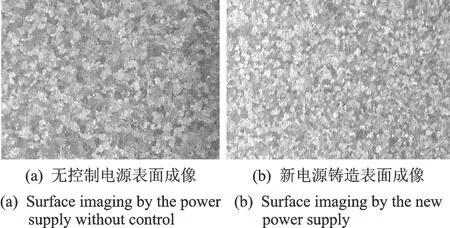

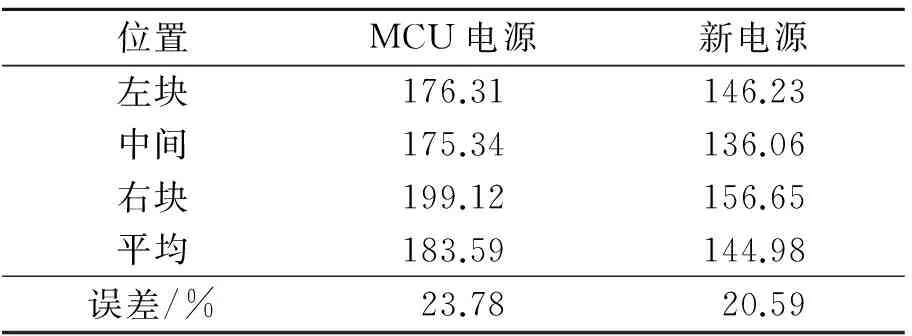

分別使用無控制模塊的MCU超聲波電源和新的超聲波振動電源對730℃鋁合金進(jìn)行鑄造實驗[13]。取體積為1cm3的抽樣切塊各3個、共6個并進(jìn)行標(biāo)號。切塊經(jīng)過粗磨、細(xì)磨、精磨、拋光、酒精清洗、Keller試劑腐蝕和洗凈后風(fēng)干等處理,在顯微鏡下獲得切塊的金相與表面成像對比如圖10和圖11所示。通過計算[14]獲得不同的超聲波輔助鑄造環(huán)境中晶粒尺寸如表2所示。采樣的金相和表面成像表明,隨著新電源的采用,晶粒大小變得均勻,合金的鑄造質(zhì)量提高[15]。

圖10 不同超聲波輔助鑄造切塊金相Fig.10 Metallographic by different ultrasonic assisted casting

圖11 不同電源的超聲輔助鑄造表面成像Fig.11 Surface imaging by ultrasonic assisted casting with different power supply

表2 不同電源對晶粒尺寸的影響Tab.2 Effects of grain size by different power supply μm

4 結(jié) 論

1) 新的超聲波振動電源控制模型能夠很好地嵌入到超聲波振動電源中。系統(tǒng)仿真和實驗驗證表明,新電源的輸出功率和頻率在可控范圍內(nèi),達(dá)到設(shè)計要求。

2) 在90℃水溶液、635℃鋁合金熔體和730℃鋁合金熔體超聲波輔助鑄造實驗過程中,熔體的形核率增加,晶粒的平均尺寸顯著減小、大小均勻,輔助鑄造的質(zhì)量提高。

3) 新的超聲波振動電源控制方法還存在很多不足,隨著負(fù)荷的加大,電源輸出功率、頻率的隨機(jī)抖動明顯,振動電源在滿載情況下功率、頻率穩(wěn)定控制問題值得進(jìn)一步研究。

4) 獲得最優(yōu)的控制方法是很難的,應(yīng)不斷改進(jìn)、尋優(yōu)。

[1] 黃全振,呂寬洲,李恒宇,等.基于IIR結(jié)構(gòu)的自適應(yīng)濾波振動主動控制方法[J].振動、測試與診斷,2014,34(3):439-446.

Huang Quanzhen,Lü Kuanzhou,Li Hengyu,et al.Adaptive filtering active vibration control method based on IIR structure[J].Journal of Vibration,Measurement &Diagnosis,2014,34(3):439-446.(in Chinese)

[2] 黃凱.基于神經(jīng)網(wǎng)絡(luò)的動態(tài)匹配超聲波鑄造電源的研究[D].長沙:中南大學(xué),2011.

[3] 張立華,朱彪.7050鋁合金施加超聲鑄造的數(shù)值模擬[J].機(jī)械工程材料,2013,37(1):85-92.

Zhang Lihua,Zhu Biao.Numerical simulation for 7050 aluminum alloy cast with ultrasonic treatment [J].Materials for Mechanical Engineering,2013,37(1):85-92.(in Chinese)

[4] 聶廣.25kHz超聲鑄造振動系統(tǒng)設(shè)計及實驗研究[D].長沙:中南大學(xué),2013.

[5] 陳錫文.基于神經(jīng)網(wǎng)絡(luò)的電力負(fù)荷預(yù)測方法研究及軟件開發(fā)[D].長沙:中南大學(xué),2009.

[6] 李曉謙,李開曄,陳銘.超聲振動對7050鋁合金熔體冷卻時間及凝固組織的影響[J].粉末冶金材料科學(xué)與工程,2011,16(2):249-254.

Li Xiaoqian,Li Kaiye,Chen Ming.Effect of ultrasonic vibration on cooling time and solidification structure of 7050 aluminum alloy melt[J].Materials Science and Engineering of Powder Metallurgy,2011,16(2):249-254.(in Chinese)

[7] 崔瑩,李曉謙.超聲對7050鋁合金顯微組織及溶質(zhì)固溶度的影響[J].中南大學(xué)學(xué)報:自然科學(xué)版,2012,43(9):3420-3425.

Cui Ying,Li Xiaoqian.Effects of ultrasonic on micro-structures and solid solubility of main solute elements in aluminum alloy 7050[J].Journal of Central South University:Science and Technology,2012,43(9):3420-3425.(in Chinese)

[8] 趙利平,郭繼保.基于遺傳算法控制的電液伺服系統(tǒng)試驗研究[J].振動、測試與診斷,2011,31(6):803-807.

Zhao Liping,Guo Jibao.Electro-hydraulic servo system based on genetic algorithm controlling[J].Journal of Vibration,Measurement &Diagnosis,2011,31(6):803-807.(in Chinese)

[9] 張立華,張曉明.超聲功率對半連續(xù)鑄造7050鋁合金晶粒細(xì)化的影響[J].機(jī)械工程材料,2009,33(9):54-56.

Zhang Lihua,Zhang Xiaoming.Effect of ultrasonic power on grain refinement in semi continuous casting of 7050 aluminum alloy[J].Materials for Mechanical Engineering,2009,33(9):54-56.(in Chinese)

[10]嚴(yán)魯濤,楊志鵬,高飛,等.振動試驗中削波信號功率譜密度補償[J].振動、測試與診斷,2015,35(4):690-696.

Yan Lutao,Yang Zhipeng,Gao Fei,et al.Power spectral density compensation algorithm for signal clipping in vibration test[J].Journal of Vibration,Measurement &Diagnosis,2015,35(4):690-696.(in Chinese)

[11]蔣日鵬.超聲場對高強(qiáng)鋁合金凝固過程的影響規(guī)律與作用機(jī)理研究[D].長沙:中南大學(xué),2014.

[12]Andreas N,Andreas S.Surface properties in ultrasonic vibration assisted turning of particle reinforced aluminum matrix composites[J].Procedia CIRP,2014,13:125-130.

[13]Stcinwolf A.Shaker random testing with low kurtosis:review of methods and application for sigma limiting[J].Shock and Vibration,2010,17:219-231.

[14]Lai Jianping,Jiang Rongpiao,Liu Huashan,et al.Influence of cerium on microstructures and mechanical properties of AI-Zn-Mg-Cu alloys[J].Journal of Central South University,2012,19(4):869-874.

[15]Zhang Lihua,Yu Jun,Zhang Xiaoming.Effect of ultrasonic power and casting speed on solidification structure of 7050 aluminum alloy ingot in ultrasonic field[J].Journal of Central South University of Technology,2010,17(3):431-436.

10.16450/j.cnki.issn.1004-6801.2017.04.011

* 國家重點基礎(chǔ)研究發(fā)展計劃(“九七三”計劃)資助項目(C2010CB731706)

2015-09-03;

2015-10-22

TG244;TH13.1;TB559

陳錫文,男,1974年4月生,博士。主要研究方向為機(jī)械設(shè)計與自動化、汽車電子技術(shù)。曾發(fā)表《汽車電氣系統(tǒng)故障診斷與維護(hù)》(北京:高等教育出版社,2015)等論著。 E-mail:chenxiwen001@qq.com

李曉謙,男,1958年2月生,博士、教授、博士生導(dǎo)師。主要研究方向為大型構(gòu)建復(fù)雜工藝制造。 E-mail:meel@csu.edu.cn