大功率風力發電機組主軸的創新型工藝

文/殷勇鋒·江蘇凌飛鍛造有限公司

大功率風力發電機組主軸的創新型工藝

文/殷勇鋒·江蘇凌飛鍛造有限公司

風電機組的單機容量大型化是未來的發展方向,既有利于提高風能轉化效率,又有利于降低風電機組全壽命周期的制造與運營成本。隨著風電機組的大型化,風電主軸尺寸在增加,產品重量也在急劇增加。本文通過對大型風電主軸的傳統生產工藝和創新型生產工藝進行對比,詳細介紹了大型風電主軸創新型生產工藝的優缺點。

近年來,由于資源短缺和環境惡化,世界各國開始重視開發和利用可再生能源和清潔能源。風能作為一種綠色、環保的能源,已越來越得到人們的重視。風電產品更新換代的速度令人震驚。而風電主軸又是風電機組中一個核心零部件,其質量決定了整個風力發電整機的使用壽命。

隨著風電機組的大型化,風電主軸尺寸在增加,產品重量也在急劇增加,同時需符合嚴格的產品驗收技術標準。這些因素都大大增加了風電主軸的鍛造、機加工以及熱處理等各生產工序的生產難度,并提高了生產成本,增加了產品的質量控制難度。因此針對此類大型風電主軸的生產工藝方案,工藝路線和生產工藝條件,都必須進行技術升級或技術革新,才能保證產品質量符合客戶要求,并順利生產和交貨。

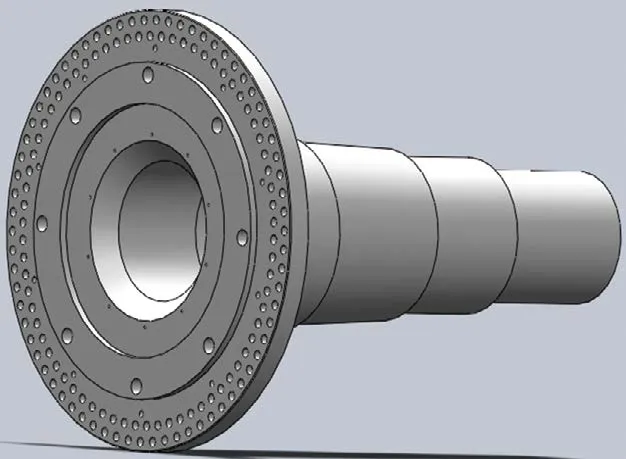

在風電機組容量大型化的生產過程中,由于每一次產品升級,其產品零部件均需重新設計。特別是3.0MW以上的風電主軸,其產品形狀、尺寸、重量等參數與小容量單機主軸對比,有了非常大的改變增加。為降低風力發電機組在風場的運輸、吊裝、安裝等難度,3.0MW以上規格的風電主軸,其內孔設計成大尺寸通孔,如圖1所示。

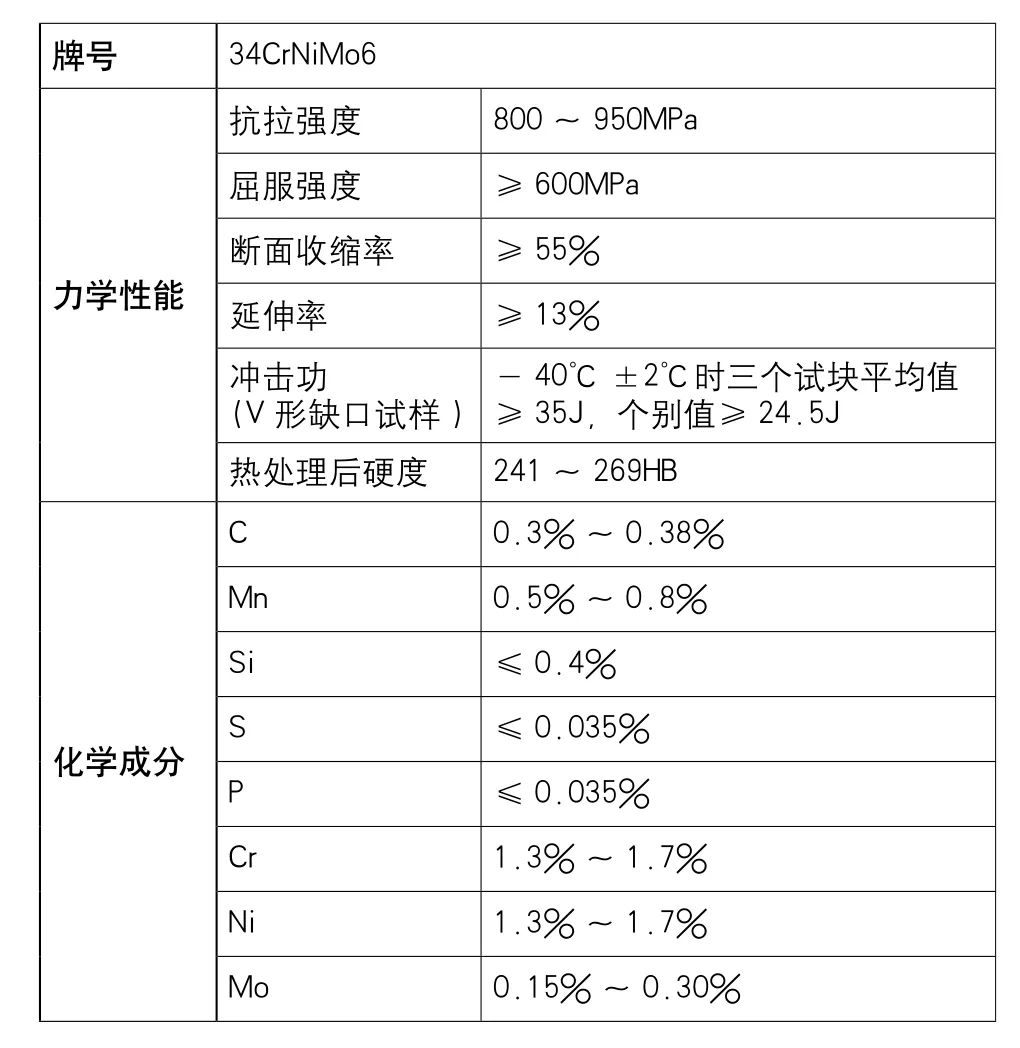

對主軸要求無損探傷:主軸粗加工后對整根軸進行100%的超聲波探傷檢測,尤其各過渡圓角及截面變化處50~100mm寬度范圍內,符合JB/T 5000.15-2007中II級質量等級的規定。主軸主要技術要求詳見表1。

傳統生產工藝

該工藝采用傳統風電主軸鍛造方法,即鍛制實心主軸,具體生產工藝實施如下:

⑴鍛件采用真空脫氣VOD爐精煉鋼錠,將熱鋼錠熱送至鍛造生產車間。嚴格按照熱鋼錠加熱工藝進行加熱、保溫,保溫溫度為1230℃。

圖1 3.0MW半直驅風力發電機組主軸

表1 主軸材料性能及化學成分

⑵鋼錠出爐,冒口壓鉗柄,同時確保水口端有一定切除量。將鋼錠放入鐓粗漏盤,以壓機最大鍛壓力鐓粗,第一次鐓粗后的高徑比盡可能接近極限高徑比(1≥L/D≥0.6)。鍛坯出模后,采用WHF法(WHF法是一種寬砧強力壓下鍛造法)拔長,將鍛坯按工藝拔長至出坯尺寸,按圖紙分料,制坯成功,入爐保溫2h。

⑶將鍛坯小頭端放入由旋轉工作臺與模圈組成的風電主軸工裝,鐓粗鍛坯上部,換砧旋壓法蘭面至圖紙尺寸。鍛坯出模后滾圓法蘭端外圓。操作機夾持鍛坯法蘭端外徑,用WHF法拔長小軸端,按圖紙鍛制成品。

⑷鍛件鍛后空冷至400℃左右,立刻進爐均溫,按鍛后熱處理工藝進行兩次正火+一次回火的鍛后熱處理。

⑸鍛件毛坯檢驗合格后,先將鍛件外圓按圖紙尺寸加工到位,內孔再利用專用深孔鉆鉆床進行鉆孔,將內孔加工至粗加工圖紙尺寸。

⑹鍛件進行調質熱處理,并進行力學性能檢驗,無損檢測,以及相關理化檢測。

⑺產品按成品圖進行精加工,噴涂,檢驗合格。

采用傳統生產工藝的優點

⑴風電主軸鍛件生產操作流程和生產方式比較熟練,鍛件尺寸容易控制。

⑵因粗加工鍛件外圓時,內孔尚未加工,粗加工外圓尺寸容易控制。

采用傳統生產工藝的缺點

⑴因鍛件重量大(鍛件重28t),尺寸大(法蘭端尺寸約φ2300mm)。按此鍛件的重量和尺寸規格,需配套選用8000t以上壓機才能順利生產。

⑵因鍛件在第二火鍛制拔長時,受限于小軸端出坯尺寸限制,造成此處的局部拔長鍛造比不足。故鍛坯內部鍛透性不佳,無法消除鋼錠原有缺陷,不易通過嚴格的超聲波無損檢測。

⑶針對鍛件有效直徑較大,鍛件重量較重的特性,需采用兩次高溫正火+一次回火的熱處理工藝。

⑷因該風電主軸成品內孔為通孔,需在調質前將一支實心軸機加工出約φ400mm×2700mm通孔。

⑸因主軸調質前內孔通過機加工,其內孔表面容易暴露出鍛件內部原有的非金屬夾雜物,偏析和一些尚未完全焊合的疏松等缺陷。這些因素極易增加風電主軸內孔在調質過程中開裂的風險。

故綜上所述,采用傳統工藝具有生產成本高、能耗高、生產周期長、產品合格率低、高風險等缺點,且需特定的生產設備。這對一般生產企業具有極大的生產難度和高風險,無強大的生產設備和完善的生產工藝,無法保證產品的順利生產。

創新型工藝

采用此新工藝鍛造的風電主軸鍛件,利用成品主軸內有一大尺寸通孔特性,即直接鍛造出中空的主軸鍛件,完全改變傳統風電主軸的生產理念的新生產工藝。具體工藝實施如下:

⑴鍛件采用真空脫氣VOD爐精煉鋼錠,將熱鋼錠熱送至鍛造生產車間。嚴格按照熱鋼錠加熱工藝進行加熱、保溫,保溫溫度為1230℃。

⑵鋼錠出爐,倒棱,并切除冒口和水口,使這兩端有足夠的切除量,確保鍛件無縮孔和嚴重的偏析,進爐均溫,均溫溫度升至1240℃。

⑶鍛坯出爐,采用上下大平板對鋼錠進行縱向鐓粗,以壓機最大的鍛壓力鐓粗,第一次鐓粗后的高徑比盡可能接近極限高徑比,L/D≈1,以增加后續拔長鍛比。然后將鍛坯采用FM法(即無曼內斯曼效應的鍛造法),對坯料進行縱向大變形量壓拔,直接將鍛坯鍛壓至制坯直徑尺寸。按工藝尺寸制坯成圓柱體,滾圓,平整,進爐保溫約2h。

⑷將鍛坯放入專用旋轉工作臺與漏盤組成的風電主軸專用工裝,用上平板直接鐓粗圓柱體鍛坯,換上砧旋壓法蘭端至圖紙尺寸,然后帶模圈滾圓平整法蘭端外圓尺寸。將鍛坯出模,用專用長沖頭置于法蘭端端面上,沖出通孔。嚴格控制沖孔位置和尺寸,確保沖孔尺寸質量。鍛坯進爐保溫≤1h。

⑸將專用芯棒置入鍛坯通孔,用上下V型砧拔長小軸端,先從法蘭根部開始壓拔,確保第一趟拔長壓下量≥20%,嚴格控制拔長過程中的壓下量和進給量,防止偏心,確保鍛件尺寸符合工藝圖紙,按圖紙鍛制成品。

⑹鍛后空冷至400℃左右,立刻進爐均溫,按鍛后熱處理工藝進行一次正火+一次回火,如圖2所示。

圖2 中空型風電主軸鍛件鍛后空冷

⑺毛坯檢驗合格后,按粗加工圖進行外圓粗加工,在粗加工外圓尺寸時,需參考內孔毛坯尺寸。外圓粗加工合格后,再對風電主軸內孔進行內孔粗鏜至圖紙尺寸,并做無損檢測。

⑻鍛件進行調質熱處理,并進行力學性能檢驗、無損檢測以及相關理化檢測。

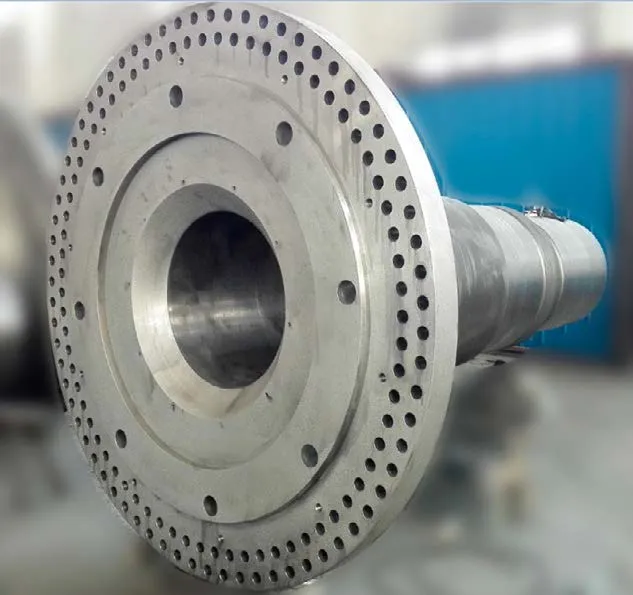

⑼按成品圖進行精加工、噴涂、檢驗合格,如圖3所示。

圖3 產品精加工后噴涂階段

工藝分析優點

⑴因采用新工藝,該鍛件工藝重量約22t,對比傳統生產工藝重量節約6t原材料,節約了原材料使用量。且在生產過程中,因無需夾持大法蘭端,只需夾持專用芯棒,降低了對操作機設備的要求。綜合整體生產技術要領,按照該生產工藝生產該類大型風電主軸,鍛造生產設備只需配備4000t以上壓機規模即可。采用此新工藝將大大降低了原材料成本和鍛造成本,提高了鍛造設備的適用性,并大大的提高了生產效率。

⑵采用此新工藝,通過芯棒拔長,該鍛件的有效厚度降低至400mm左右,且該鍛件有效壁厚變化量減小。鍛后熱處理只需進行一次正火+回火,便達到了晶粒細化和碳化物分布均勻化,去除了鍛件的內應力作用。此工序縮短熱處理保溫時間,降低了能耗,達到了節能增效的效果。

⑶因該鍛件需通過芯棒鍛造拔長,通過第三火鍛造階段的沖通孔工序,能夠沖出鍛坯內中心最差的組織部分,且通過芯棒拔長,減少了有效壁厚,增強了對鍛件內部缺陷的鍛合能力,并有效的改善偏析等缺陷。因筒形鍛件經過鍛造拔長后,具有更優異的鍛造流線,其探傷合格率遠遠高于實心軸類件,這些都大大提高了鍛件的無損檢測合格率,并提高了產品調質后的機械性能。

⑷因鍛件內孔為通孔,在粗加工過程中,大大減少了內孔的加工工作量和工作時間,大大縮短了產品的生產時間,并節約了成本。

⑸因主軸鍛件內孔為沖孔后拔長鍛造而成,其內孔非金屬夾雜物以及偏析等缺陷均少于采用傳統工藝生產的實心主軸內孔。這些因素均大大降低了主軸在調質過程中內孔開裂的風險,并使調質后產品具有更優異的力學性能和組織均勻性。

工藝分析缺點

鍛造此主軸,生產技術難度較大,生產節奏緊張,需很好的操作熟練程度和生產班組的默契配合。并需嚴格控制鍛造生產過程中每個關鍵控制節點,如加熱溫度、保溫時間、形變過程以及最終鍛件成品尺寸,避免因鍛件毛坯尺寸誤差較大增加后續鍛件機加工難度。

綜上所述,采用此新工藝,具有成本低、節能節材、產品性能優異、合格率高、高效率、設備適用性廣等優點。是值得企業推廣的創新型新技術、新工藝、新方法。

結束語

公司對兩種生產工藝經過嚴格的分析,決定采用大功率風力發電機組主軸的創新型工藝進行試生產。為確保此新工藝的順利實施,充分挖掘了公司設備的最大生產潛能,重新設計優化了生產專用工裝,嚴格制定詳細科學的生產流程和控制節點。嚴格控制制造過程中的冶煉、鍛造、熱處理、機加工、過程檢驗等每個環節,確保大功率風力發電機組主軸的創新型工藝的順利實施。

經過試生產,成功的完成了大功率風力發電機組主軸的鍛造以及后續生產工序,并通過了嚴格的質量檢驗。總結出一套較成熟、完整的生產工藝。大功率風力發電機組主軸的創新型工藝的研發成功,將為公司進一步拓展大功率風電主軸產品市場提供強大的數據支持和參考價值,創造更大的經濟效益和社會效益。

反饋服務編碼6024