基于數值模擬的爪極鍛壓工藝研究現狀及展望(下)

文/湯敏俊,孫偉,王玲·江蘇龍城精鍛有限公司

基于數值模擬的爪極鍛壓工藝研究現狀及展望(下)

文/湯敏俊,孫偉,王玲·江蘇龍城精鍛有限公司

《基于數值模擬的爪極鍛壓工藝研究現狀及展望(上)》見《鍛造與沖壓》2017年第15期

數值模擬在爪極鍛壓成形工藝中的應用實例

⑴爪極鍛造新工藝設計。

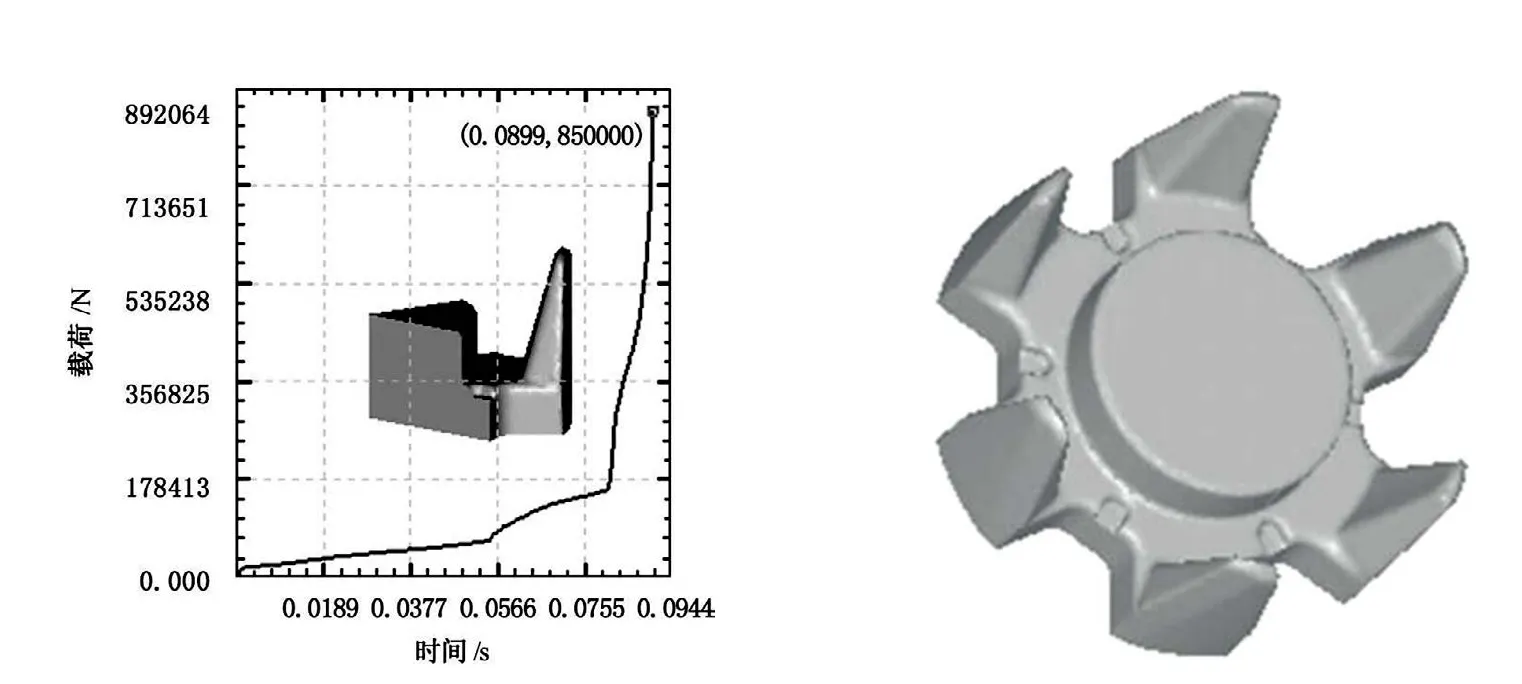

河南科技大學的原國森等通過Deform-3D采用剛塑性有限元法對爪極分流正擠壓新工藝進行了數值模擬,具體模擬參數為:模具溫度300℃,工件材料為08#鋼,工件溫度1150℃,壓機速度為400mm/s,工件和模具間摩擦系數取0.25,摩擦模型采用剪切模型,工件和周圍環境傳熱系數為5N(s·mm·K)-1,工件網格數30000,步長前122步取0.3mm,122步以后取0.1mm,迭代方法選用直接迭代法。模擬結果顯示,坯料充填順利,爪尖飽滿平滑,豎爪根部圓角過渡圓滑,新工藝理論上可行(如圖5所示)。

圖5 爪極分流正擠壓工藝數值模擬結果

安徽工業大學的鄭光文等通過Deform-3D對爪極雙向閉式擠壓熱鍛工藝進行了數值模擬,具體模擬參數為:工件材料為10#鋼,溫度1100℃,模具溫度300℃,工件與模具摩擦系數0.3,擠壓速度50mm/s,工件與模具傳熱系數為11N(s·mm·K)-1,整個成形過程200步。模擬結果顯示該工藝能夠改善金屬的流動,降低成形力,提高材料利用率。

⑵爪極模具結構設計。

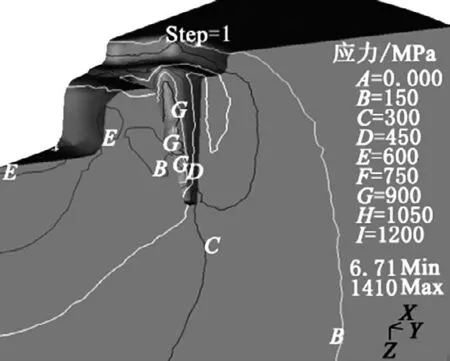

江蘇大學的田輝等通過Deform-3D對爪極精鍛成形過程進行了數值模擬,并分析了模具的受力狀態。具體模擬參數為:工件溫度1200℃,模具材料為H13,初始溫度為300℃,工件與模具之間的摩擦系數取0.2,工件與模具間的傳熱系數為11N(s·mm·K)-1,采用Newton-Raphson迭代法。模擬結果顯示預鍛最后階段模具中部模膛圓角處的應力達到1130MPa,爪部模膛邊緣處達到1880MPa,局部應力達到2250MPa,超過了模具材料的抗拉強度極限。在此研究基礎上,文中提出了加深預鍛型槽爪尖處以及在終鍛型槽爪尖處增設溢流孔等模具結構改進措施,使得模具易開裂部位的應力下降44.2%,從而提高了模具使用壽命,改進后的模具應力分布曲線如圖6所示。

圖6 改進后的預鍛上模應力分布曲線

臺州學院的洪兵等通過有限元軟件對不同模具結構的爪極成形過程進行了數值模擬,并對鍛造成形載荷等進行了分析。具體模擬參數為:工件材料為DIN15,模具材料為H13,工件初始溫度1200℃,模具初始溫度200℃,工件與模具傳熱系數為11N(s·mm·K)-1,環境溫度為20℃,工件與環境的對流系數為0.02N(s·mm·K)-1,工件網格數100000,模具網格數100000。模擬結果顯示增加爪極預鍛下模爪膛過渡圓角有利于金屬流動,能夠有效減少鍛造過程中的模具磨損;在預鍛下模模膛增加沖頭狀凸起,能夠大幅度降低鍛造載荷,減小約47.3%。

⑶爪極初始毛坯形狀設計。

武漢理工大學的高永超等通過Abaqus,采用剛粘塑性有限元法對兩種不同形狀的初始坯料進行了數值模擬,具體模擬參數為:工件材料為10#鋼,溫度1100℃,壓機速度100mm/s,工件與模具的摩擦系數取0.25,初始坯料a的尺寸為φ50mm×89.5mm,初始坯料b的尺寸為φ70mm×45.7mm。模擬結果顯示初始坯料a和初始坯料b在相同工藝參數下均獲得了充填良好的鍛件,但初始坯料b在成形過程中金屬流線變差,而初始坯料a在成形過程中金屬流線始終保持順暢。

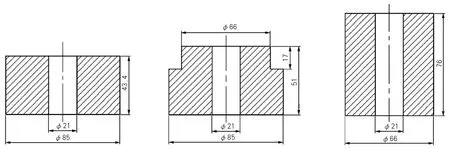

西安交通大學的楊程等通過Deform-3D對三種不同形狀的初始坯料(圖7)進行了數值模擬,具體模擬參數為:工件材料為10#鋼,工件初始溫度1100℃,工件網格數30000,模具材料為H13,模具初始溫度200℃,模具網格數8000,工件與模具的摩擦系數取0.3,工件與模具傳熱系數為11N(s·mm·K)-1,環境溫度為20℃,工件與環境的對流系數為0.02N(s·mm·K)-1,上模速度為100mm/s。模擬結果顯示三種不同形狀初始坯料的載荷行程曲線都有相似的形狀,采用不同初始坯料在同樣的工藝參數下均獲得了充填良好的鍛件,且最大載荷都在1400kN左右,不同初始坯料形狀對成形結果影響不大。

存在問題和研究展望

適用于爪極工業化生產的鍛壓工藝研究較少

圖7 三種不同初始坯料形狀

根據上述對國內爪極鍛壓工藝研究的現狀可知,目前能夠適用于爪極工業化生產的鍛壓工藝多是由企業提出,而由高等院校里學者提出的新工藝大多只能停留在實驗室階段。這主要是由于高等院校里的學者大多偏重于考慮能夠體現技術先進性的指標、如工序數少、成形力小、材料利用率高等,但是往往忽略一個新的鍛壓工藝要適用于工業化生產未必需要局部單個技術指標最優,而是要各項技術指標均衡,應用于實際生產時經濟性最好。從這個角度來看,目前國內外的爪極鍛壓新工藝研究大多都體現了廣度和單個技術指標的先進性,而對于能否應用于工業化生產等體現工程應用研究深度的問題,比如工藝和產品質量的穩定性、工藝設備的技術要求和使用壽命、工藝應用的必備條件等,由于試驗條件所限都避而不談。

爪極鍛壓工藝數值模擬的可靠性和適用性研究較少

根據上述爪極數值模擬的實例研究可以發現,應用于數值模擬的關鍵參數,比如材料的本構模型、模具與工件的摩擦條件等都是直接引用商業化數值模擬軟件自帶的數據庫,但是對于這些參數是否和實際吻合均未做可靠性驗證,這會導致數值模擬的結果和實際生產測試的結果產生較大的出入,失去數值模擬的應有作用。此外,以上所有案例對于數值模擬的適用性,比如說運算時間和效率等未作考慮,而實際生產中設計周期是很關鍵的考慮因素。

熱鍛自動化是未來爪極鍛壓新工藝研發的方向

自動化鍛造是目前國內鍛壓企業關注的熱點問題,但是由于上述兩個問題的存在,導致目前在爪極鍛壓工藝工業應用和數值模擬方面均缺乏可靠的基礎研究數據和參考標準,進而大大增加了爪極熱鍛領域實現自動化生產的難度。盡管難度不小,然而出于提高生產效率和產品質量穩定性等原因考慮,實現爪極熱鍛自動化又是眾多爪極制造企業未來若干年不得不面對的現實問題,同時這也給廣大從事爪極鍛壓工藝開發的技術人員提出了新的研究課題和研發方向。