影響滌棉混紡織物分散/活性染料一浴法染色效果因素的探討

曾欽學

中紡標(深圳)檢測有限公司 廣東 518000

影響滌棉混紡織物分散/活性染料一浴法染色效果因素的探討

曾欽學

中紡標(深圳)檢測有限公司 廣東 518000

為了探討影響滌棉混紡織物染色的因素,本文將滌棉混紡織物在不同溫度、pH值、保溫時間、浴比條件下染色,進行對比試驗和正交試驗。試驗表明,滌棉混紡織物一浴法染色最佳的試驗條件:溫度為130 ℃、pH值為7、保溫時間為50 min、浴比為1∶20及以上。

滌棉混紡織物 一浴法染色 溫度 pH值 保溫時間 浴比

1 引言

滌棉混紡織物既有纖維素纖維吸濕透氣的功能,又有聚酯纖維良好的保型性和染色牢度,所以深受廣大消費者的青睞,在各類服裝面料中占有重要地位。而傳統和現行滌棉混紡織物染色工藝的染色時間較長,生產效率低,水、電、汽消耗大,污水排放量大,急需進一步改進完善,研究開發新型的滌棉混紡織物染色工藝,在提高生產效率的同時,節水、節能、減少環境污染。為了縮短染色工藝流程,降低染色成本,減輕染色廢水處理的困難,幾十年來染色工作者一直致力于滌棉混紡織物分散染料一浴法染色的研究。本文通過在不同溫度、pH值、保溫時間、浴比條件下,對滌棉混紡織物染色,進行對比試驗和正交試驗,找出滌棉混紡織物一浴法染色最佳的試驗條件,從而幫助企業在日常生產中調整工藝、節約成本,達到節能環保的作用。

2 試驗

2.1 原理

通過不同條件下上染百分率的比較得出最佳試驗條件。

2.2 方法

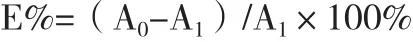

上染百分率采用殘液比色法測定,染液的吸光度在 722型紫外線可見分光光度儀上測定,根據以下公式計算上染百分率:

式中:

A0--樣液加上和皂洗液相同量的水后的吸光度

A1--染色后的殘液加上皂洗液后的吸光度

2.3 試樣

白色平紋滌棉混紡織物(65/35),80 g/m2,20 m*1.2 m;市場采購。

2.4 儀器

GR202-35高溫高壓染色機(江蘇無錫市前洲印染設備有限公司);電熱恒溫水浴鍋(上海上登實驗儀器設備廠);JJ-2000B電子天平(精度0.00001,常熟市雙杰測試儀器廠);722紫外線可見光分光度儀(上海奧普勒儀器有限公司)。

2.5 藥品

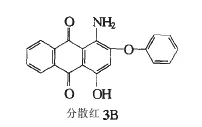

分散紅3B(見圖1)、活性紅(見圖2)、分散劑(NNO)、元明粉、pH值緩沖劑、滲透劑(JFC)、皂片、氫氧化鈉。以上樣品均為分析純。

2.6 操作

(1)溫度對染色的影響測試

根據傳統二浴法工藝曲線和工藝處方,取70℃、80℃、90℃、100℃、110℃、120℃和130 ℃為一組溫度,其他試驗條件不變,分別用分散染料和活性染料對滌棉混紡織物進行染色。經紫外線可見光分光度儀測試染色殘液后,得出不同溫度下分散染料和活性染料對滌棉混紡織物的上染率。

圖1 蒽醌型分散染料 :分散紅3B

(2)pH值對染色的影響測試

分散染料適合在弱酸性條件下染色,活性染料則要在近中性條件下染色,因此,pH值的波動將會在很大程度上影響工藝的穩定性,為此,根據二浴法染色工藝,在其他試驗條件不變的情況下,調節染浴pH值分別為4、5、6、7、8、9、10,用分散染料對滌棉混紡織物進行染色;配制相同的一組染浴用活性染料對滌棉混紡織物進行染色。經紫外線可見光分光度儀測試染色殘液后,得出不同pH值下分散染料和活性染料對滌棉混紡織物的上染率。

(3)保溫時間對染色的影響測試

當染色溫度為130 ℃、pH值為7時,其他試驗條件不變,選擇保溫時間為10~70 min,研究保溫時間對染色效果的影響。經紫外線可見光分光度儀測試染色殘液后,得出不同保溫時間分散染料和活性染料對滌棉混紡織物的上染率。

(4)浴比對染色的影響測試

當染色溫度為130 ℃、pH值為7時,其他試驗條件不變,分別以浴比為 1∶10、1∶20、l∶30 和 l∶40 對滌棉織物進行一浴法染色。經紫外線可見光分光度儀測試染色殘液后,得出不同浴比下分散染料和活性染料對滌棉混紡織物的上染率。

3 結果與討論

圖2 R型活性染料

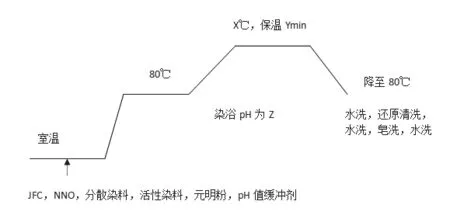

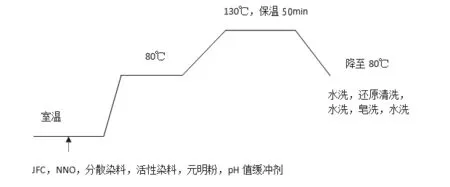

圖3 工藝曲線

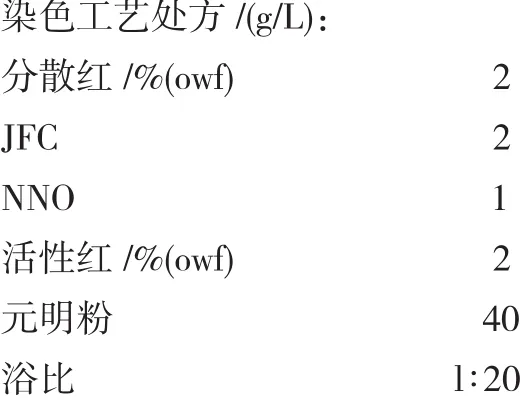

本正交試驗的目的是通過2.6的試驗,得出各影響因素的比對因子,進行正交試驗,從而得出最佳的染色條件。染色工藝處方如下,工藝曲線(見圖3)。

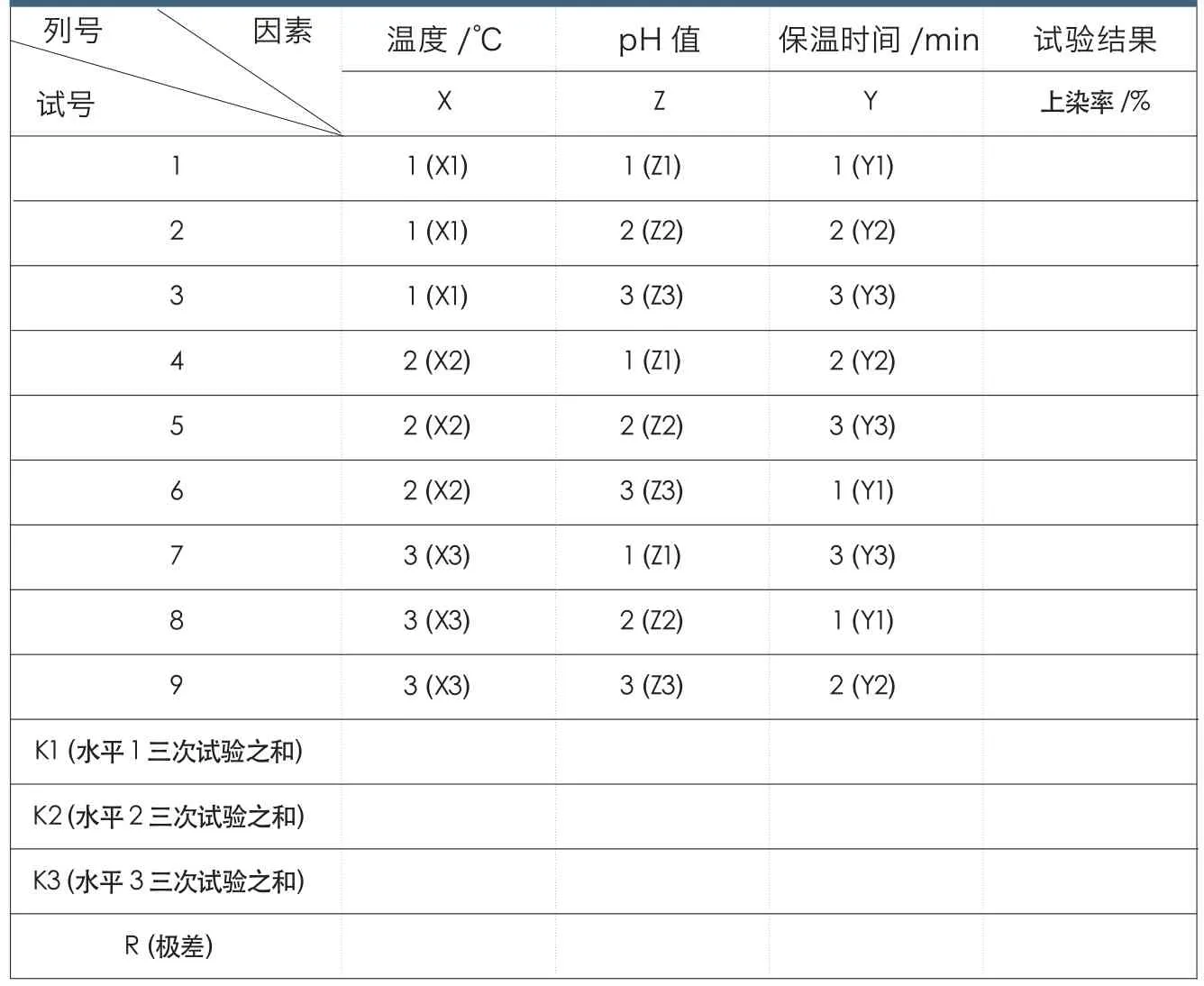

3.1 試驗方案與結果

試驗方案與結果設計表(見表1)。

3.2 分析與討論

影響滌棉混紡織物染色的因素主要有溫度、pH值、保溫時間和浴比,現逐一作對比試驗。并進行正交試驗,從而得出最佳的染色條件。

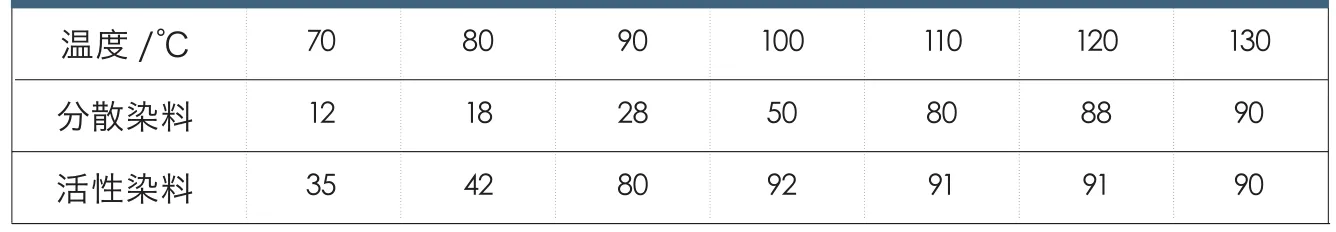

(1)溫度

經試驗得出不同溫度下的分散染料和活性染料對滌棉混紡織物的上染率 (見表 2)。

從表2可以看出,活性染料上染率隨著溫度的升高而提高。如,當溫度為約100 ℃時,上染率為92%,達到最大;當溫度繼續升高時,上染率為91%,稍有下降。而分散染料上染百分率隨溫度的升高,上染百分率逐步升高。如,當溫度達到100 ℃時,上染率為50%,當溫度達到130 ℃時,上染率為90%,達到最大值。這是由于,滌綸的玻璃化溫度在130 ℃左右時,染料最容易進入纖維中。因此,分散染料和活性染料一浴法染色的溫度在130 ℃以上時對染色最為適宜。另外,當溫度升到80 ℃以后時,由于活性染料上染速率提高,很容易使織物產生色花;因此,當溫度達到80 ℃時,應適當保溫,通過降低升溫速率控制染料的上染速率,可使染料均勻上染,減少色花的出現。

綜上,分散/活性染料一浴法染色的溫度在130 ℃時染色最適宜。

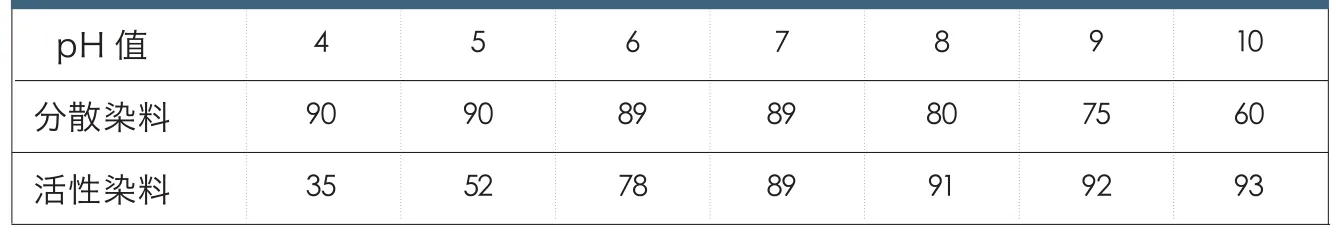

(2)pH值

測試后得出不同pH值下分散染料和活性染料對滌棉混紡織物的上染率(見表3)。

從表3可以看出,分散染料在pH值為4~7的染浴中,上染效果都較好,當pH值高于7時,上染率開始慢慢下降;而活性染料卻相反,在pH值為4~7的染浴中,上染率不斷上升,上升幅度較大,在pH值大于7后,上染率略有增大,但增幅降低。所以,染浴的pH值在7左右時,分散染料和活性染料的上染效果都較好。 由于生產上采用的元明粉偏堿性, 故必須選擇一個合適的緩沖劑來穩定pH值。為此, 先在染浴中加入HAc和NaAc兩種助劑組成緩沖體系。查資料得出,當助劑HAc和NaAc的用量分別為0.45%和0.55%時,元明粉的用量在20~40 g/L時,染浴的pH值接近中性,對染浴的緩沖效果最好,且不會影響染料的上染百分率。

綜上,當染浴中的pH值為7時,分散染料和活性染料都能很接近最佳的上染效果。此外,在中性染浴中染色,既可省去了還原清洗工藝,也符合節水與環保的初衷。

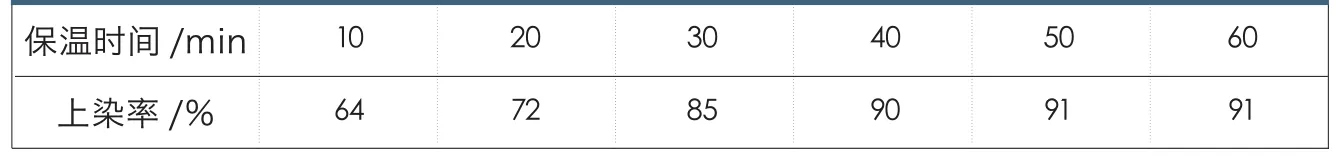

(3)保溫時間

不同保溫時間對染色效果的影響。試驗結果(見表4)。

從表4可知,當其他條件不變時,隨著保溫時間的增加,上染率不斷變大,只是在40 min后略有增加,50min時上染率接近最大。可見,保溫時間對分散/活性染料高溫高壓一浴法染色效果有一定的影響。這可能是由于染色溫度高達130 ℃后,分散染料從染液中上染到織物上并進行擴散需要一定的時間。

綜上,保溫時間為50 min時的染色效果較好。

(4)浴比

不同浴比對滌棉混紡織物進行一浴法染色。試驗結果(見表5)。

從表5可看出,在相同條件下,浴比越小殘液中染料量越少,越節約染料,可減少污水排放。此外,當浴比為 l∶10時,兩種染色工藝處理得到的染色織物都表現出染色不勻現象。工藝中浴比 l∶20、 l∶30 和 l∶40 得到的染色織物的深度用肉眼看來偏差很小。這說明,在上述浴比條件下,織物的勻染性都較好。從節約染料和保護環境的角度出發,應選擇 l∶20的浴比。此后的正交試驗中將不再討論。

表1 試驗方案與結果設計表

表2 不同溫度下分散染料和和活性染料對滌棉混紡織物的的上染率(%)

表3 不同pH值下分散染料和活性染料對滌棉混紡織物的上染率(%)

表4 保溫時間對上染率的影響

表5 不同浴比下分散染料和活性染料對滌棉的上染率

圖4 最佳滌棉混紡織物分散/活性染料一浴法染色工藝曲線

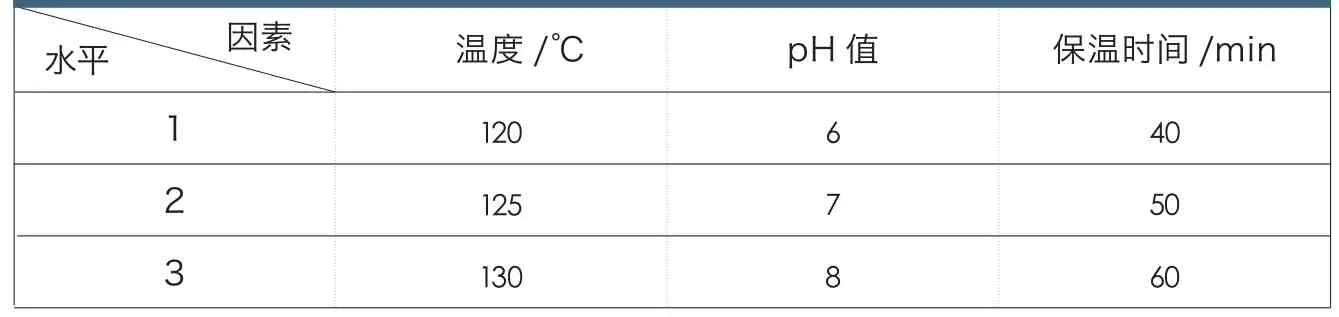

表6 因素水平表

綜上,浴比為 l∶20及以上時均可。

(7)正交試驗

由上述對比試驗得出,一浴法染色適合的染色環境是:溫度為120℃~130 ℃,正交試驗中的X取120 ℃、125 ℃和130 ℃;pH值為6~8,正交試驗中的Z取6、7、8;保溫時間為40 min~60 min,正交試驗中的Y取40 min、50 min和60 min。其因素水平表(見表6), 其試驗結果(見表7)。

由以上正交試驗結果可知,最佳試驗條件:溫度為130 ℃,pH值為7,保溫時間為50 min。從正交試驗表中的極差也可以看出,pH值對滌棉上染率的影響較其他兩因素大一些。這說明,溫度值在120℃~130 ℃和保溫時間在40 min~60 min時,不會對上染率有很明顯的影響。

根據上述分析可得出溫度、保溫時間、pH值和浴比對滌棉混紡織物分散/活性染料一浴法染色效果的影響,最佳滌棉混紡織物分散/活性染料一浴法染色工藝曲線(見圖4)。

4 結論

滌棉混紡織物一浴法染色最佳的試驗條件:溫度為130 ℃、pH值為7、保溫時間為50 min、浴比為l∶20及以上。

[1]范雪榮.紡織品染整工藝學[M].北京:中國紡織出版社,2006.

[2]王曉文,鄭昊等.滌棉織物的分散染料微膠囊/活性染料一浴法染色工藝初探[J].東華大學學報,2007,33(4):468-471.

[3]李維勇.滌棉針織物分散/活性染料一浴一步法染色工藝[J].化纖紡織技術,2005,8(1):13-16.

TS190.5 TS190.6

B