隔膜壓濾機壓緊裝置的設計與研究

高東強,李穎超,葛文益,蔡其明,辛曉龍

(陜西科技大學 機電工程學院,西安 710021)

隔膜壓濾機壓緊裝置的設計與研究

高東強,李穎超,葛文益,蔡其明,辛曉龍

(陜西科技大學 機電工程學院,西安 710021)

壓緊裝置是隔膜壓濾機的重要組成部分,針對單缸壓緊裝置壓緊力小的缺點,本文重點對隔膜壓濾機的雙缸壓緊裝置進行了設計,并利用ANSYS Workbench對缸筒、壓緊油缸整體、油缸座和壓緊板進行了分析,得到了應力和變形云圖。通過對設計的四種不同結構的壓緊板進行靜力學分析,獲得了質量和變形均較小的壓緊板結構。

壓緊裝置;ANSYS Workbench;靜力學分析;應力;變形

0 引言

隔膜壓濾機是壓濾機的一種,其在制糖、煤礦、化工等領域有著非常廣泛的應用。壓緊裝置是隔膜壓濾機重要的組成部分,其作用是在過濾開始時將橫梁上的一片片濾板壓緊并保壓,防止物料在過濾時從濾板間噴出。目前,壓濾機按壓緊方式分三種:手動式壓緊、電動式壓緊和液壓式壓緊。手動式壓緊裝置比較簡單,提供的壓緊力也比較小,主要應用于小型壓濾機上。電動式壓緊裝置組成比較復雜,壓緊力不易控制,效率低,所以其只在一小部分小型壓濾機上應用。液壓式壓緊裝置用液壓缸提供壓緊力不僅作用力大,結構緊湊,而且還便于控制。液壓式壓緊裝置可分為單缸壓緊和多缸壓緊。由于壓濾機正朝著大型化發展,所需的壓緊力也越來越大,在大中型壓濾機中單缸壓緊正被多缸壓緊所取代。本文主要對隔膜壓濾機的雙缸壓緊裝置進行設計與研究。用ANSYS Workbench對缸筒、壓緊油缸整體進行了分析,對雙缸油缸座和壓緊板進行了結構設計。

1 壓緊裝置的結構分析

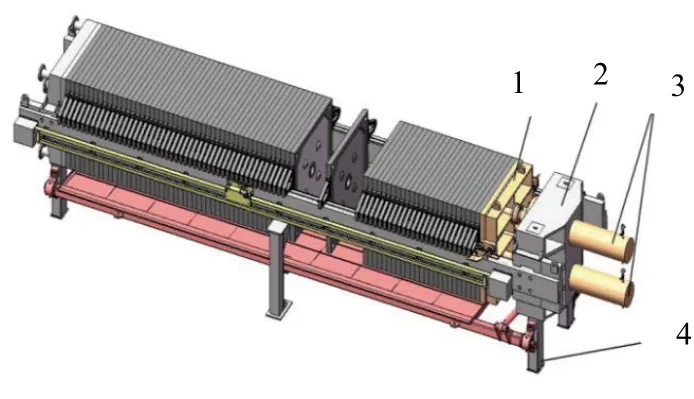

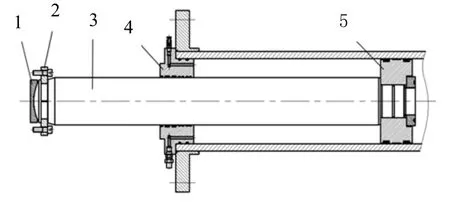

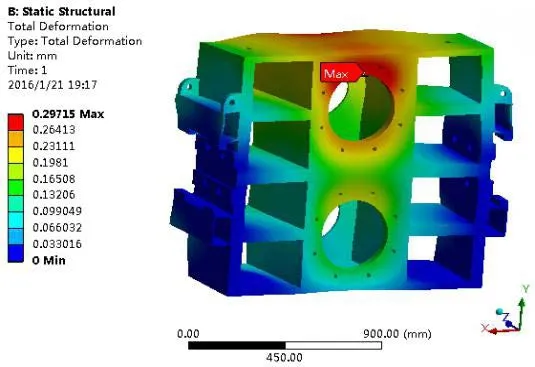

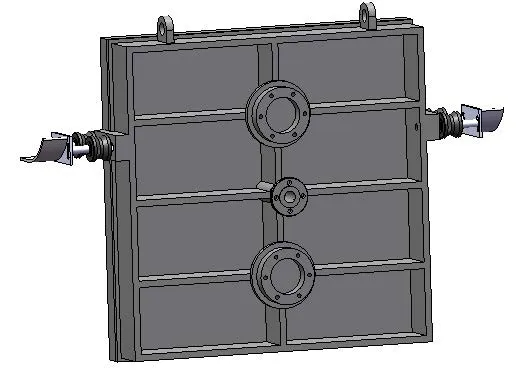

隔膜壓濾機雙缸壓緊裝置主要由壓緊板、油缸座、油缸座支腿、壓緊油缸組成,如圖1所示。兩個壓緊油缸的缸筒通過螺栓固定在油缸座上,活塞桿頂端和壓緊板相連,兩個壓緊油缸的活塞桿能夠同步運動帶動壓緊板在左右橫梁的軌道上移動,完成壓緊和松開濾板。兩個壓緊油缸的位置有上下分布和左右分布兩種,但在隔膜壓濾機壓濾過程中,由于物料重力等因素,濾板上下容易受力不均勻,所以現在雙缸壓緊裝置的兩個壓緊油缸一般都是上下布置。

圖1 雙缸壓緊裝置結構組成

2 壓緊裝置主要部件的設計與研究

2.1 壓緊油缸

2.1.1 壓緊油缸負載計算

壓緊油缸活塞桿的阻力等于使所有濾板壓緊密封的壓緊力F,壓緊力F由壓濾介質產生的內力和濾板接觸面上的密封力兩部分組成,即:

根據實際經驗,濾板接觸面上所必需的最小壓強,應滿足p=3q。

式中:

F0為將濾板壓緊密封的壓緊力,N;

Q為過濾時作用在濾板上的內力,N;

P為濾板接觸面上的密封力,N;

q為過濾操作壓強,該隔膜壓濾機過濾操作壓強的大小為0.8MPa;

p為為保證密封,濾板接觸面上所必需的最小壓強,其大小為2.4MPa;

S1為濾板之間密封接觸面,其面積為284316mm2;

S2為濾板承受液體壓力的面,其面積為1081442mm2。

代入數據計算出使濾板密封最小的壓緊力為1.548×106N,則壓緊油缸負載

2.1.2 缸體設計

1)缸筒內徑計算

式中:

D為缸筒內徑,mm;

F1為油缸的負載(取最大負載值),N;

p0為油缸設定工作壓力,MPa;

ηm為機械效率,一般取0.95;

每個油缸的負載=0.774×106N,將油缸的工作壓力設為18MPa。代入數據計算出D=240.04mm,取標準值D0=250mm。則液壓缸的工作壓力

2)缸筒壁厚的計算

式中:

δ為缸筒的壁厚,mm;

pmax為油缸最高工作壓力,MPa;

D0為缸筒內徑,mm;

σs—材料的屈服極限,MPa;為了保持足夠的強度和良好的焊接性缸筒材料選用35號冷拔無縫鋼管,其屈服極限

ns為安全系數,一般可取ns=3~5。

油缸的最高壓力一般要比工作壓力高出1/4,即pmax=1.25,p1=20MPa;由于隔膜壓濾機壓緊油缸的負載為交變不對稱載荷,所以取ns=4,則缸筒材料許用應力將數據代入到公式中計算出δ=31.4mm≈32mm。

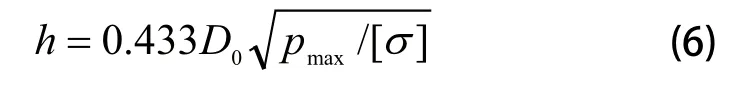

3)缸底厚度計算

[δ]為缸底材料的許用應力,MPa;缸底選用35號鋼,則[δ]=78.75MPa;

式中:

h為缸底厚度,mm;

代入數據計算得缸底厚度h=54.55mm≈55mm。

缸體的三維模型如圖2所示。

圖2 缸體的三維模型

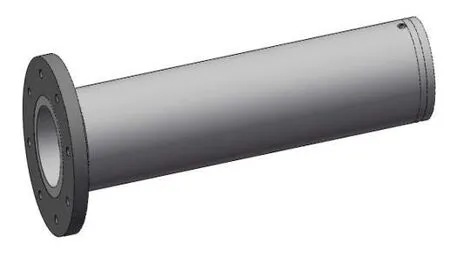

2.1.3 活塞桿設計

1)活塞桿材料的選擇

本文設計的活塞桿采用實心桿。為了提高的強度和減小變形,活塞桿采用45號鋼。

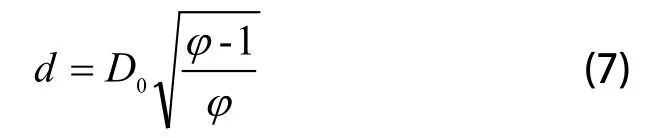

2)活塞桿直徑的計算:

得到壓緊油缸活塞桿的直徑d=140mm。活塞桿組件結構示意圖如圖3所示。

圖3 活塞桿組件結構示意圖

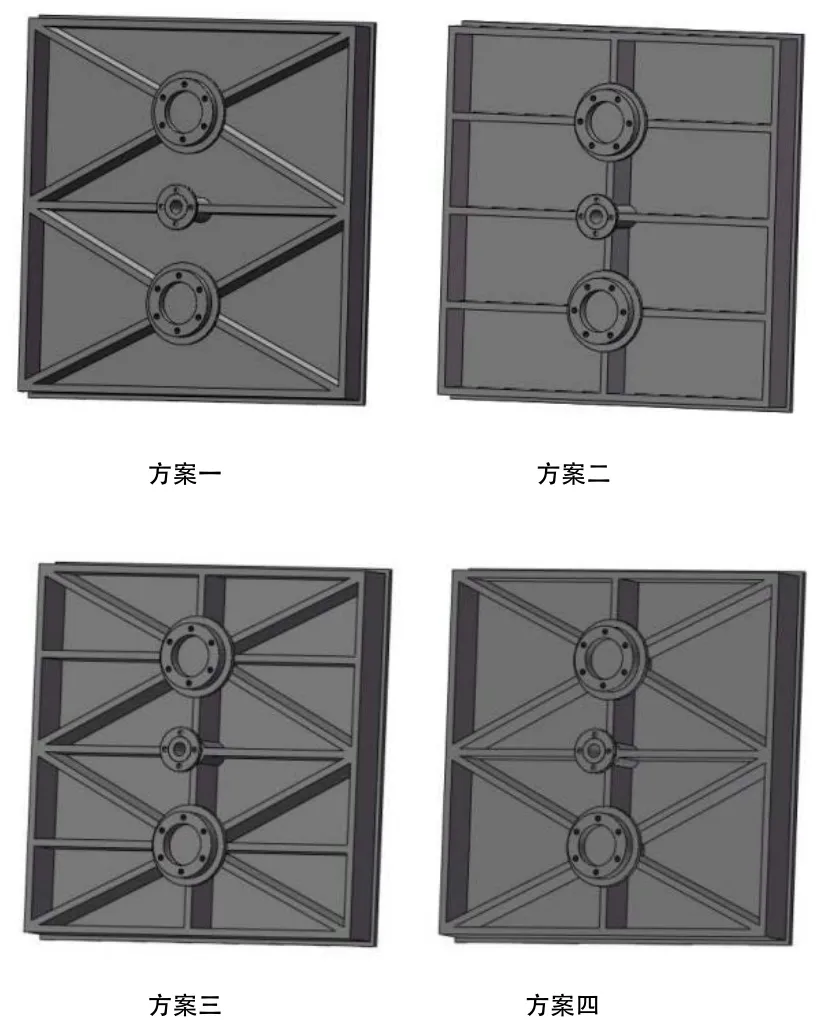

2.1.4 壓緊油缸整體分析

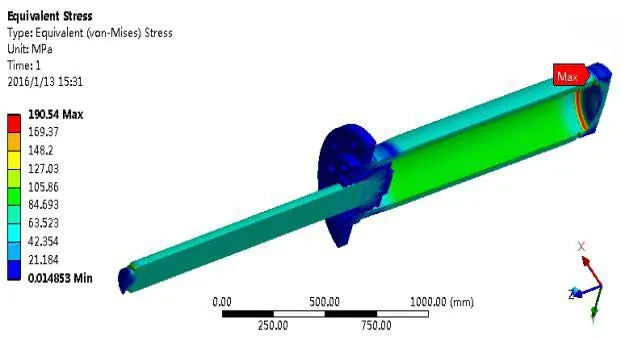

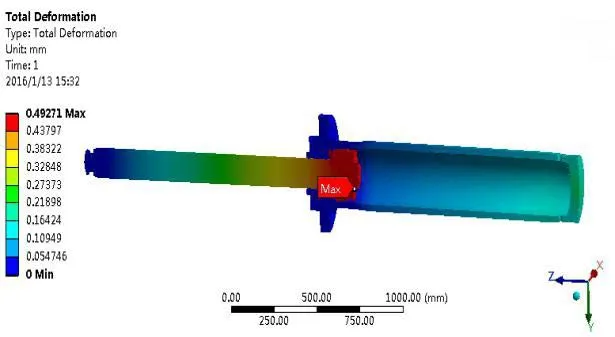

將壓緊油缸裝配體模型導入到ANSYS Workbench中,進行材料、接觸設置、劃分網格、添加約束等進行靜力學分析,結果如圖4、5所示。

圖4 等效應力

圖5 總變形

由圖可知,壓緊油缸最大應力為190.54MPa,主要在缸底與缸筒交界處。其余各部分的應力都在63~105MPa之間,均能滿足材料的強度要求。

2.2 油缸座的設計與分析

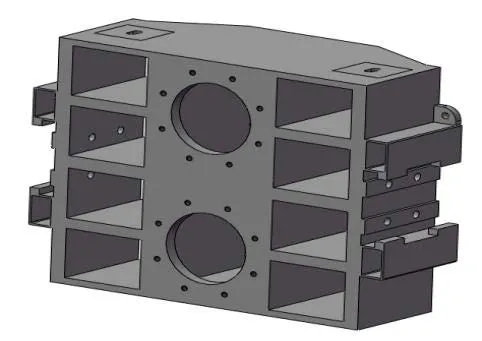

2.2.1 油缸座的結構設計

油缸座是隔膜壓濾機的重要的受力部件,在壓緊油缸對濾板壓緊時,其主要承受來自橫梁的巨大拉力,另外油缸座還要承受來自水洗架的壓力。本文設計的是雙缸油缸座,在單缸的基礎上增加幾個鋼板,鋼板通過焊接構成一個整體,鋼板材料是Q345,兩個壓緊油缸上下布置,如圖6所示。

圖6 雙缸油缸座

2.2.2 油缸座的靜力學分析

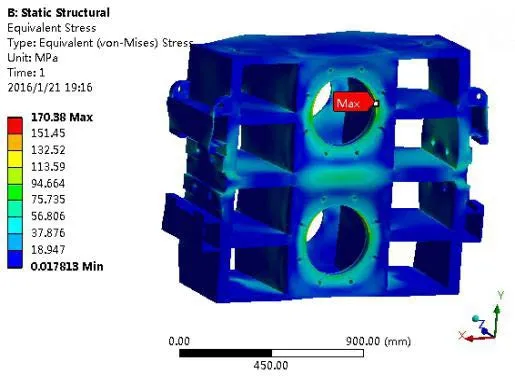

將雙缸油缸座的模型進行簡化后,導入到ANSYS Workbench中,對其劃分網格,然后對其添加約束和載荷:在油缸底部與支腿連接處添加固定約束;在油缸座兩邊8個螺栓孔處添加固定約束;在油缸座與左右橫梁連接處添加強迫位移約束,分別限制油缸座X軸與Y軸的位移;在油缸座前面與壓緊油缸配合的兩個孔處添加強迫位移約束,限制其X、Y軸的位移。靜力學分析結果如圖7、8所示。

圖7 等效應力

圖8 總變形

油缸座的最大應力為170.38MPa,主要在油缸座上邊與壓緊油缸配合孔的邊緣,其它部位的應力主要在37~86MPa之間,油缸座的最大總變形為0.29715mm,主要在油缸座與壓緊油缸配合孔上邊緣和壓緊油缸頂部后邊緣處,油缸座的變形越往上越大,因為約束主要靠近下部。因此油缸座的變形和應力均能保證壓緊油缸的正常工作。

2.3 壓緊板的設計與分析

壓緊板能夠在壓緊油缸的作用下在橫梁的導軌上移動,用來壓緊與松開濾板。本文在設計雙缸壓緊板結構的時候也同樣參考了單缸壓緊板的結構,如圖9所示。壓緊板材料是Q235,壓緊板各部件間通過焊接成為一個整體。

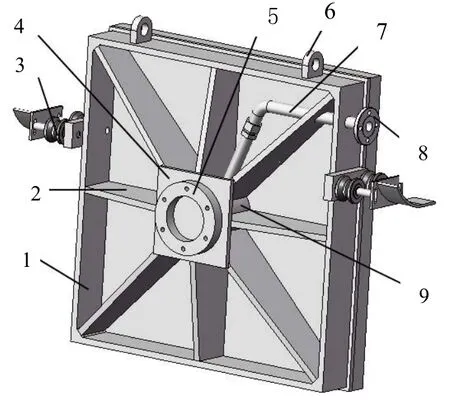

雙缸壓緊板在單缸壓緊板的基礎上,將原來一個凸臺改為兩個;將反吹法蘭放在壓緊板的正面,增加反吹效果;將正方形小面板改為圓形;根據筋板的形狀,提出了四種方案,這四種方案中邊板與筋板的高度相同,如圖10所示。分別為十字筋板結構,叉形筋板結構,星型筋板結構和米型筋板結構。現將該模型導入ANSYS Workbench中進行分析,獲得最大等效應力與最大總變形,由圖知它們都滿足要求。

圖9 單缸壓緊板的結構組成

圖10 筋板結構方案

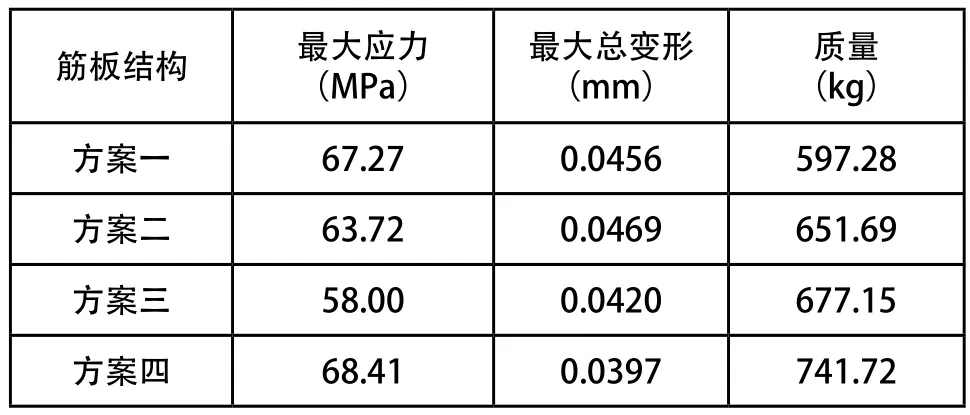

由表1可以看出,四種方案的最大應力和最大總變形都相差不大,但質量卻隨著筋板數量的增多而增大。十字型筋板結構的質量最小,為597.28kg,和方案四相差144.44kg。所以在最大應力、最大總變形都滿足要求的條件下優先選擇質量最小的,即方案一的十字型筋板結構為最優方案。圖11為雙缸壓緊板的三維模型。

表1 四種筋板結構方案的分析結果

圖11 雙缸壓緊組件三維模型

3 結論

本文通過對隔膜壓濾機壓緊裝置進行設計并進行了有限元分析,得到了其最大應力和變形所出現的位置。進一步證實了雙缸壓緊裝置優于單缸壓緊裝置,通過分析得出十字型筋板結構由于具有質量小、變形小的優點被應用。

[1] 胡松,孫超峰,王康康,等.基于ANSYS的壓濾機壓緊板結構優化[J].無線互聯科技,2014,(10):111-112.

[2] 張蘆巖.雙作用壓濾機濾板壓緊系統受力分析及優化設計[J].煤礦機械,2011,(7):9-10.

[3] 吳彥偉.快速隔膜壓濾機改進設計[J].科技創新與應用,2013,(6):102-103.

[4] 丁啟圣,王唯一,等.新型實用過濾技術[M].北京:冶金工業出版社,2004:536-542.

[5] 張利平,鄧鐘明,等.液壓氣動系統設計手冊[M].北京:機械工業出版社,1997:70-110.

[6] 丁興江.關于廂式壓濾機機架設計的探討[J].流體機械.2012,40(9): 43-45.

[7] 馬意臣,周福才,梁為民.壓濾機壓緊裝置的改進[J].化工裝備技術.1991,(2):28-32.

Design and research of clamping device for diaphragm fi lter press

GAO Dong-qiang, LI Ying-chao, GE Wen-yi, CAI Qi-ming, XIN Xiao-long, ZHANG Zi-rui

TD462

:A

:1009-0134(2017)08-0071-04

2017-03-11

高東強(1960 -),男,陜西大荔人,工學博士,教授,研究方向為凸輪機構的CAD/CAM、先進制造技術、材料加工工程等。