高壓PFF103/105氣井閘閥入庫檢驗泄漏原因分析

劉小齊,陳安德

中國石油長慶油田分公司技術監測中心(陜西西安710018)

高壓PFF103/105氣井閘閥入庫檢驗泄漏原因分析

劉小齊,陳安德

中國石油長慶油田分公司技術監測中心(陜西西安710018)

闡述了PFF103/105高壓氣井閘閥設計結構,入庫檢驗項目、方法及標準,針對PFF103/105閘閥在靜水壓本體強度試驗過程中出現上下閥蓋泄漏和密封試驗漏失原因進行了分析。并提出改進措施:同一只閥門采用同爐號材質螺栓,避免機械性能的差異;調整螺栓緊固工藝,使螺栓分配載荷均勻;選用高質量O型橡膠圈;生產廠家強化質量把關管理。

氣井閘閥;入庫檢驗;泄漏原因分析

在石油天然氣行業,高壓氣井整體式平板閘閥、楔形閘閥及節流閥3種類型閥門應用較多。中國石油長慶油田分公司每年新采購高壓氣井閥門在1 000只以上,主要以PFF65/70、XFF65/70及JFK65/70型號公稱壓力70 MPa的閥門為主,而PFF103/105類型高壓力大口徑的平板閘閥采購量較少,根據近3年采購情況來看,年平均采購量不到15只。由于采購量少,生產廠家不能形成批量生產,重視度不夠,因而在裝備工藝、配件選擇及出廠檢驗等細微環節把關不嚴密,導致入庫檢驗合格率不高。在檢驗過程中易出現壓降過大、泄漏等常見問題。

1 閘閥結構介紹

1.1 閘閥結構介紹

閘閥是指關閉件(閘板)沿通道軸線的垂直方向移動的閥門,由閥體、閥座、閥桿、閘板、手輪等部件組成,主要作為切斷介質用,即全開或全閉使用,一般不可作為節流使用。

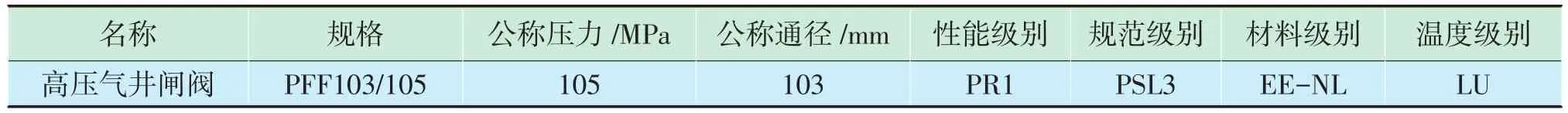

1.2 PFF103/105閘閥性能參數介紹

根據采購合同和技術協議要求,本批次入庫檢驗的閘閥是公稱壓力為105 MPa、公稱通徑103 mm、使用溫度范圍-46~121℃、無限級抗硫的一種PFF103/105高壓氣井閥門,具體技術參數見表1。

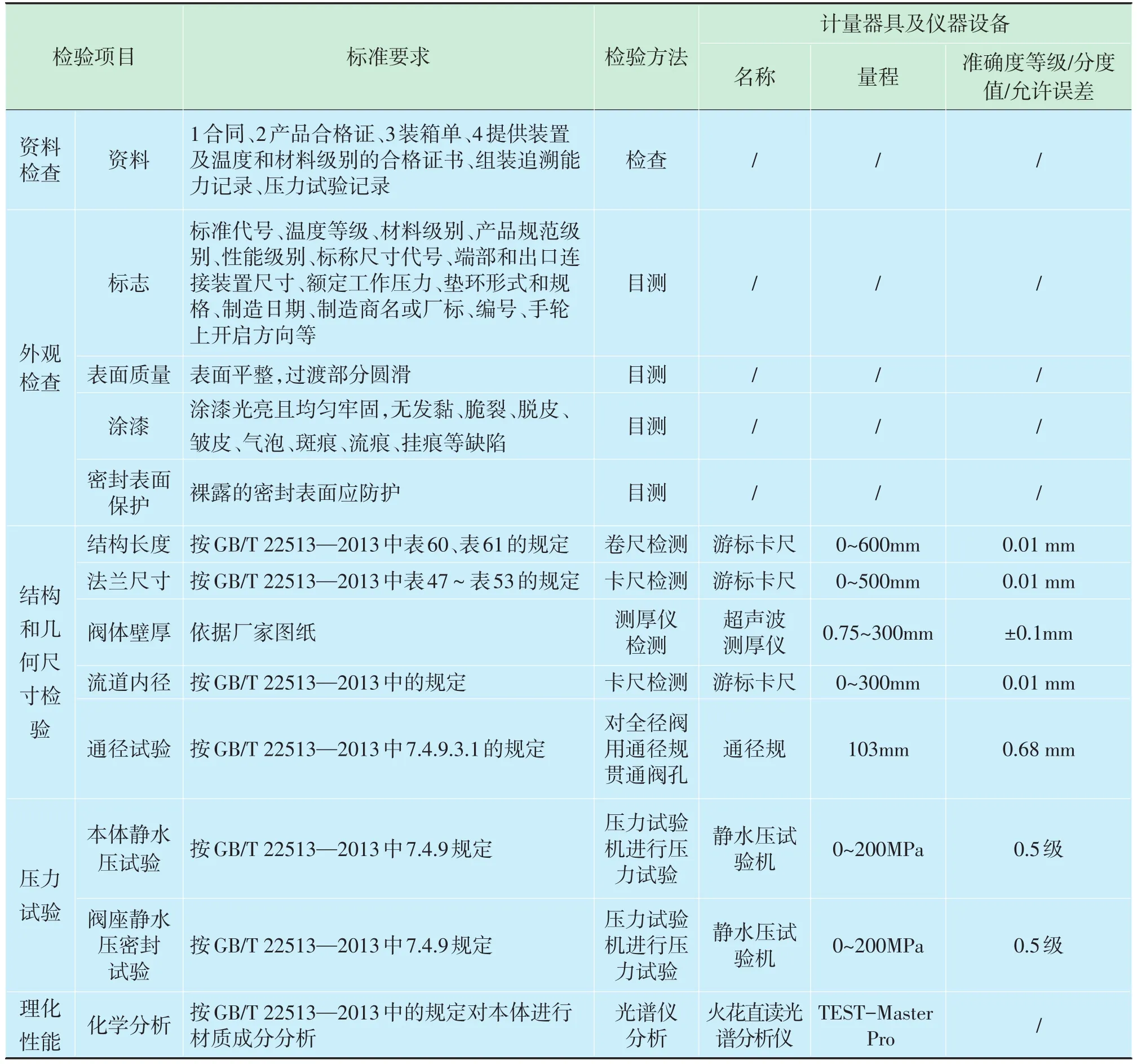

2 入庫檢驗項目、方法及標準介紹

高壓氣井閘閥檢驗依據為標準GB/T 22513—2013《石油天然氣工業鉆井和采油設備井口裝置和采油樹》[1]、采購合同、技術協議及相關的企業規章制度,根據依據分別對其資料、外觀、結構尺寸、承壓及閥體材質進行檢驗,具體PFF103/105閘閥檢驗項目、方法及標準見表2。

3 PFF103/105閘閥入庫檢驗

PFF103/105閘閥是依據GB/T 22513—2013標準,按照高壓氣井閥門檢驗流程及操作要求實施,對本批次19只閥門資料、外觀、結構尺寸及本體材質進行抽檢,檢驗結果均符合標準要求,但在逐臺壓力試驗過程中,本體靜水壓試驗出現上下閥蓋明顯漏失和閥座靜水壓密封試驗壓降過大現象。

3.1 本體靜水壓試驗

按照GB/T 22513—2013中7.4.9規定,PFF103/105閘閥本體靜水壓試驗壓力是額定壓力的1.5倍(157 MPa),試驗介質為水,第一階段保壓期為3 min,第二階段保壓期為15 min。在實際檢驗過程中,第一階段當壓力升高到130~150 MPa時閥蓋出現漏水現象[2],此批閥門共有5只出現類似問題,占同規格閥門的26.32%,不合格率較高,給予退廠處理。

表1 PFF103/105閘閥技術參數

表2 PFF103/105閘閥檢驗項目、標準及方法

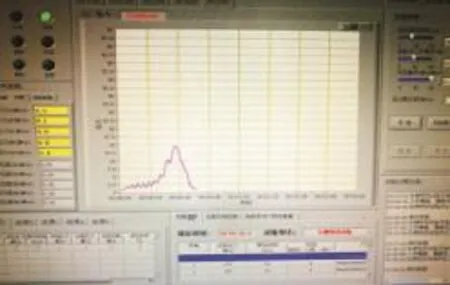

3.2 閥座靜水壓密封試驗

按照GB/T 22513-2013中7.4.9規定,PFF103/ 105閘閥閥座靜水壓密封試驗分左右密封三階段保壓期檢驗,分別保壓期為3、15、15 min,檢驗壓力為額定壓力(105 MPa),試驗介質為水。在試驗過程中,一側進行緩慢升壓,另一側通大氣,當壓力達到65~105 MPa時另一側閥腔內出現大量試驗介質,試驗壓力升壓速率明顯降低[3](圖1、圖2),直至試驗設備自動檢測到大量泄漏自動泄壓,這足以說明閥座靜水壓密封試驗存在明顯滲漏,判斷檢驗不合格。

圖1 閥座靜水壓密封試驗截圖

4 漏失原因分析及整改措施

結合閥門設計結構、選用材質及相關的出廠資料,從上下閥蓋緊固螺栓的材質、扭矩、硬度、緊固工藝及密封件的強度等方面入手逐步分析[4],找出了漏失的原因并給予整改。

圖2 閥腔內出現大量試驗介質截圖

4.1 螺柱材質分析

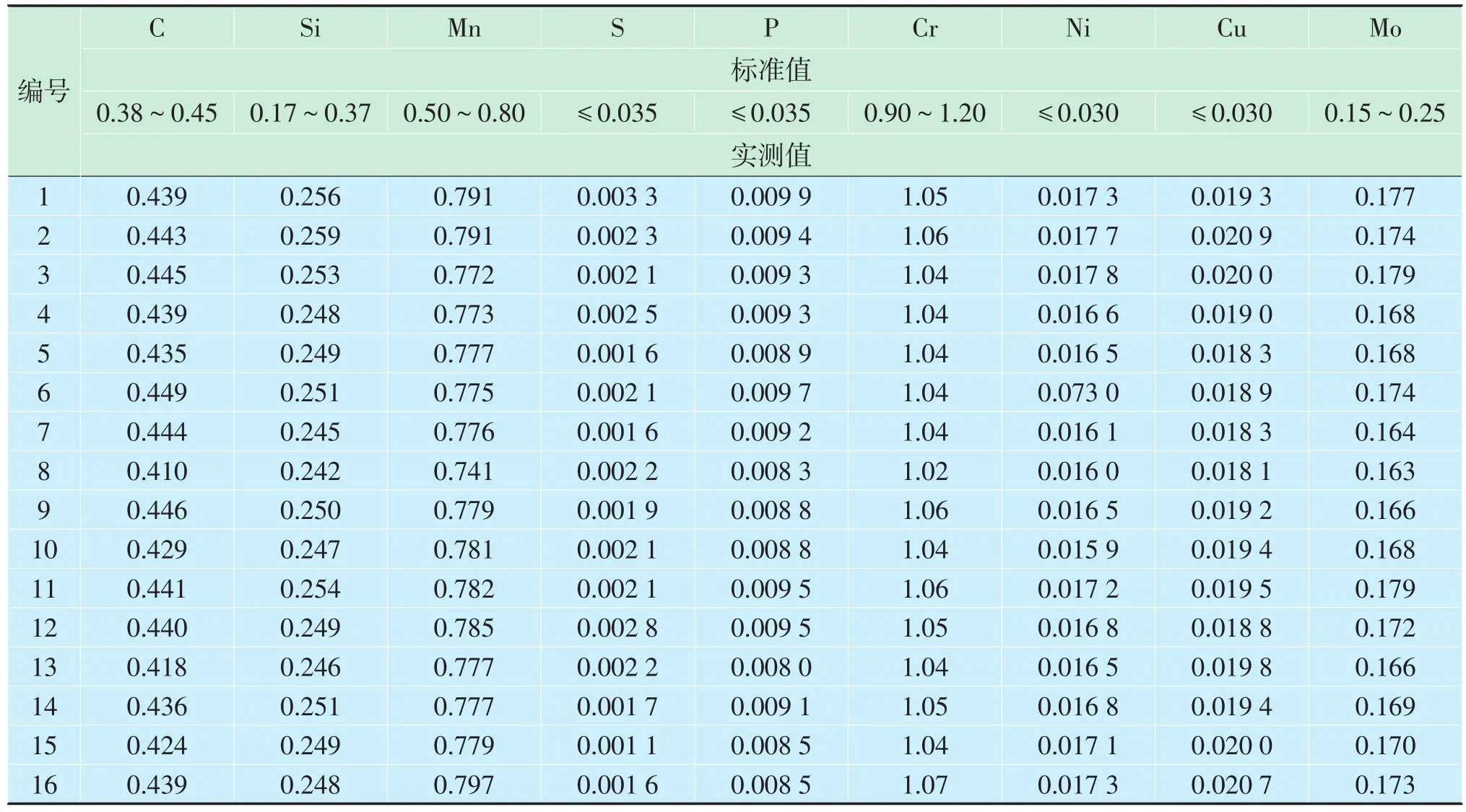

對同一只閥門緊固閥蓋的16條螺柱進行材質檢測,檢測結果見表3。

從表3可以看出,16條螺柱的材質成分略有不同,但都符合42CrMo材質的要求,但是在對原始資料查詢過程中發現16條螺栓原材料不屬于同一廠家同一爐號出產的產品,因而在抗拉強度、屈服強度、伸長率、沖擊功等方面也略有區別[5]。因此在157 MPa以上高壓力的檢驗過程中,螺柱螺母的滑脫性能也有差別,是導致閥蓋漏失的原因之一。

4.2 扭矩分析

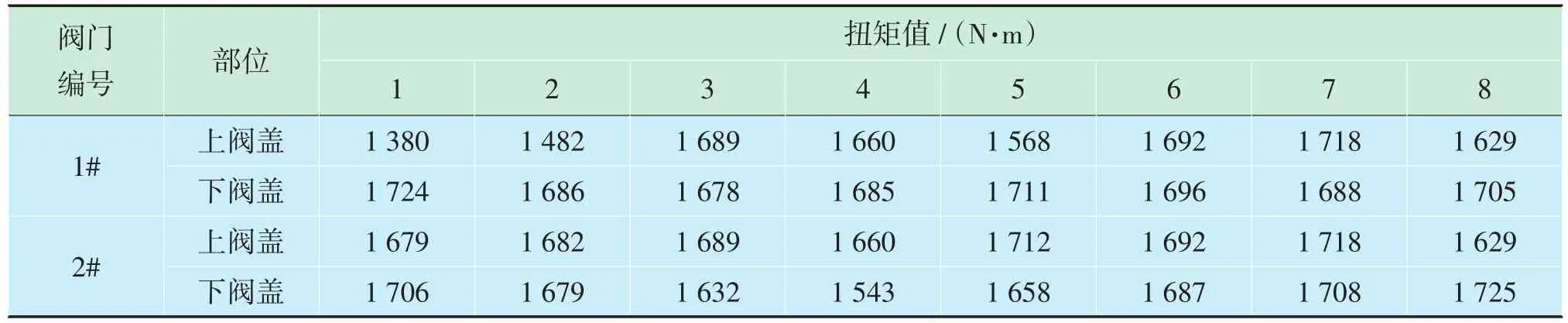

大多情況下的泄漏,不是閥蓋螺栓緊固力不夠而是預緊力不均勻。對其中檢驗漏失的2只PFF103/105閘閥的上下閥蓋32條螺栓進行了扭矩檢測,檢測結果見表4。

從表4可看出,實際扭矩基本接近設計值的1 420 N·m,但緊固上下閥蓋的8條螺栓的扭矩都分別不同,最大與最小值相差338 N·m,遠遠超過ASME規定相差±10%誤差的規定,可見緊固均衡度不夠。在對組裝工藝追溯中發現,員工用敲擊扳手或風炮憑借經驗實施,偏載問題較嚴重,無法做到同時同緊力多點對稱緊固。且生產廠家在出廠加壓檢驗后,未對閥門緊固螺栓再次進行檢查、緊固,特別是螺栓在高強度加壓下會發生一定變形,因而導致螺栓有輕微松動。

表3 螺柱材質檢測結果統計表/%

表4 扭矩檢測結果統計表

4.3 螺栓硬度分析

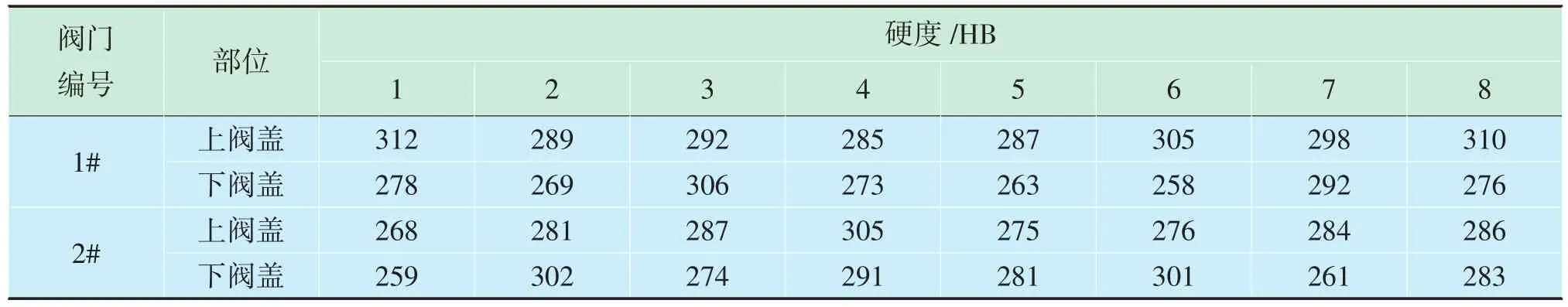

為了進一步檢驗螺栓性能的差異,對上下閥蓋緊固螺栓分別進行了硬度檢測,檢測結果見表5。

根據表5螺栓硬度檢測數據來看,每條螺栓硬度都符合GB/T 3098.1—2010《緊固件機械性能螺栓、螺釘和螺柱》布氏硬度在245~316 HB之間的要求。

4.4 螺栓螺紋分析

閥蓋緊固螺栓選用強度等級8.8,規格M36 mm× 3 mm×173 mm螺柱及M36 mm×3 mm螺母,材質分

表5 硬度檢測結果統計表

別為42CrMo和45#鋼。用M36mm×3mm的環規和塞規進行檢測,其螺距、嚙合度、螺紋長度等指標符合要求。

4.5 閥座靜水壓密封漏失分析

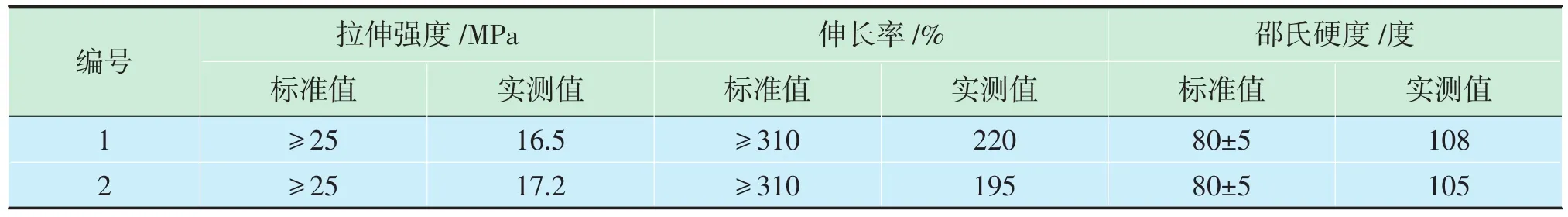

根據PFF103/105閘閥結構設計,并結合閥門檢驗經驗,閥座靜水壓密封漏失的原因主要從閘板是否有劃痕、閥座密封O型圈是否破損、波形彈簧是否變形等方面分析。在對所有密封漏失的閥門進行解體結果來看,發現閘板無劃痕、波形彈簧完好,但密封O型橡膠圈破損較多(O型圈材質是氫化丁腈橡膠)。因而,可以肯定O型橡膠圈破損是導致此批閥門閥座靜水壓密封漏失的主要原因。同時也對使用的Φ112 mm×Φ3.55 mm的同批次O型橡膠圈進行了質量溯源,發現該批密封件的儲存時間已經大于1年,根據密封件生產廠家質保書來看,已經過了儲存期限,可能存在老化現象,因而對2組O型橡膠圈拉伸強度、伸長率及邵氏硬度進行了檢測,檢測結果見表6。

表6 O型橡膠圈性能檢測結果統計表

從表6可看出,本批次閥門使用的O型橡膠圈的拉伸強度、伸長率及邵氏硬度達不到標準要求,測量值都超出出廠時的標準值。對本批次閥門O型橡膠圈重新更換性能更好的O型橡膠圈,再次進行試壓檢驗,實際壓降控制在0.4~1 MPa之間,無可見泄漏。

5 結論及建議

綜上分析,導致閥門上下閥蓋泄漏的主要原因是螺栓所用材料不是同一爐號的原材料,管理工藝過程存在漏洞,螺栓緊固力不均勻;導致閥座靜水壓密封漏失的主要原因是閥門選用O型橡膠圈質量不高。根據以上原因采取對應的措施,首先同一只閥門采用同爐號材質螺栓,避免機械性能的差異;二是調整螺栓緊固工藝,用扭矩扳手或風炮多點對稱同步鎖緊,使螺栓分配載荷均勻,有效避免螺栓緊固時偏載情況出現;三是選用高質量O型橡膠圈,避免O型橡膠圈在高壓下再次破損;四是生產廠家強化質量把關管理。通過以上整改措施,最終解決了該批次閥門在入庫檢驗過程泄漏的問題。

[1]全國石油鉆采設備和工具標準化技術委員會.石油天然氣工業鉆井和采油設備井口裝置和采油樹:GB/T 22513—2013[S].北京:中國標準出版社,2014.

[2]辜志宏,彭慧琴,徐云喜,等.井口裝置和采油樹PR2性能鑒定試驗研究[J].石油機械,2012,40(4):79-82.

[3]鄧金先,周思柱,李樹林,等.淺談高壓閥門的PR2級性能鑒定試驗[J].科技信息,2012(4):55-56.

[4]張漢林,張清雙,胡遠銀.閥門手冊--使用與維修[M].北京:化學工業出版社,2013.

[5]全國緊固件標準化技術委員會.緊固件機械性能螺栓、螺釘和螺柱:GB/T 3098.1—2010[S].北京:中國標準出版社, 2011.

The structure and the items,method and standard for warehousing inspection of high-pressure gas well gate valve PFF103/ 105 are expounded,and the leakage causes of its upper valve cap and lower valve cap in hydrostatic strength test and sealing test are analyzed.Some improvement measures were proposed:the same valve using the bolts whose material is the same furnace number to avoid their difference in mechanical performance;sdjusting the bolt fastening technology to make the load of the bolts distribute equally;using high quality O rubber ring;manufacturer strengthening quality control.

gas well gate valve;warehousing inspection;leakage cause analysis

2017-05-11

劉小齊(1981-),男,工程師,現主要從事閥門質量檢驗工作。