7050鋁合金攪拌摩擦焊接頭特性研究

鄒玉亮,徐麗娜,朱葉,劉瑋

(航空工業股份有限公司漢中飛機分公司,陜西漢中723000)

7050鋁合金攪拌摩擦焊接頭特性研究

鄒玉亮,徐麗娜,朱葉,劉瑋

(航空工業股份有限公司漢中飛機分公司,陜西漢中723000)

鋁合金熔點相對較低,無法進行熔化焊,目前對于鋁合金的連接,工程中大多采用緊固件連接的方式。對6 mm厚鋁合金7050-T7451進行了攪拌摩擦焊接并對焊接件進行了力學特性試驗,試驗結果表明,當焊接參數為轉速為800 r/min,焊接速度為100 mm/min,下壓量為0.25 mm時,斷裂發生在前進側熱機影響區/熱影響區的過渡區,試驗件力學性能優異,其強度極限[σ]為480 MPa,可達到母材強度極限的91.26%.

攪拌摩擦焊;7050-T7451;鋁合金;顯微硬度

本文采用攪拌摩擦焊[1]的方式對航空制造領域比較常用的6 mm厚超高強鋁合金7050-T7451進行焊接,并對焊接件的相關特性進行了力學試驗。

1 試驗參數

試驗材料選用6 mm厚的7050-T7451鋁合金。焊接工藝參數為:旋轉速度800 r/min,焊接速度100 mm/min,軸肩直徑20 mm,攪拌針根部直徑8 mm。

2 試驗結果

2.1 金相試驗

焊接件接頭的微觀組織結構如圖1所示。圖1(a)為焊核區,表現為細小的等軸晶結構。從圖1(b)中可明顯看出,晶粒被拉長并發生了變形和扭曲,這是由于焊接時鋁合金受到攪拌頭的擠壓和攪拌而引起的。圖1(c)為熱影響區,熱影響區的晶粒比母材區的晶粒粗大。這是因為該區域內的晶粒雖然未受到攪拌頭的攪拌作用,但是由于在焊接過程中攪拌頭與鋁合金的攪拌磨擦作用,該區域內的晶粒受到了熱循環的作用導致。圖1(d)為母材區,呈現出細小的亞晶及沿板材軋制方向拉長的晶粒。

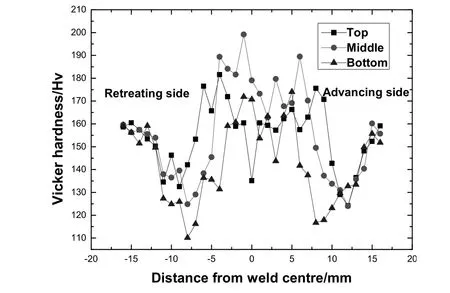

圖2 接頭的顯微硬度

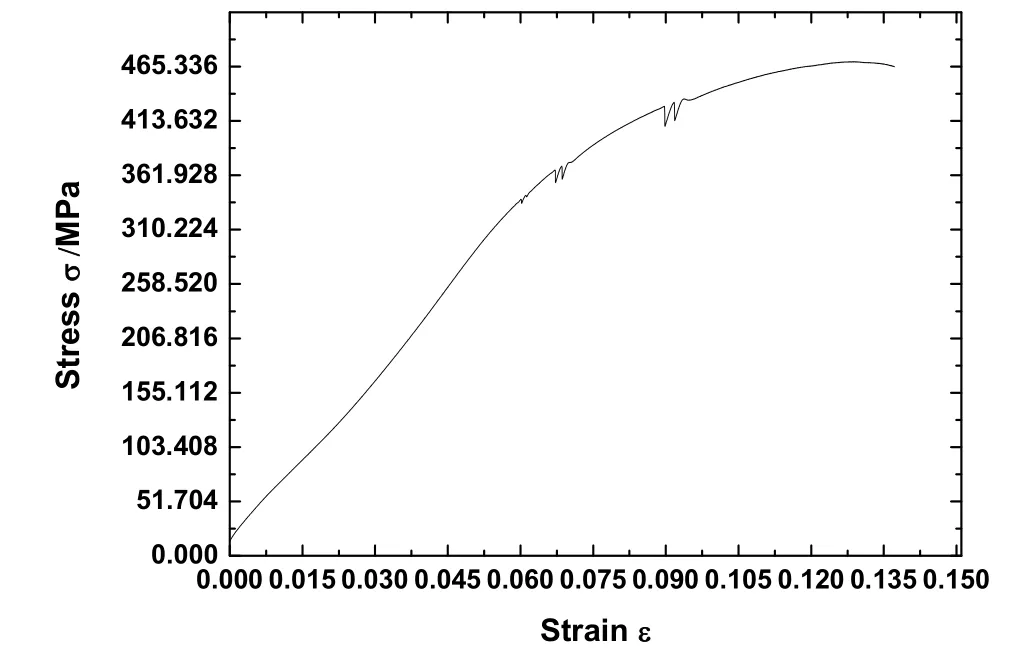

圖3 焊接件靜力學應力—應變曲線

2.2 硬度試驗

7050-T7451鋁合金攪拌摩擦焊焊接件硬度如圖2所示,硬度試驗測量了3處的硬度值,3處位置分別對應焊接件接頭的上、中、下2個部位。由圖2可以看出,焊接件接頭處上、中、下3個部位的硬度大體上可看作時“W”型分布,即3個區域的硬度均為由高—低—高—低—高。同時,由圖2可發現,焊接件接頭處上、中、下3個部位的硬度雖然相近但并不完全相等,焊核區的硬度基本上高于其他區域的硬度。這是因為在焊接過程中,鋁合金受到攪拌頭的攪拌作用及引攪拌作用引起的熱循環作用,致使該區域內的晶粒被充分細化并形成了分布均勻、致密的組織結構形式[2]。

2.3 靜力試驗

7050-T7451鋁合金攪拌摩擦焊接頭靜力學拉伸試驗的結果如圖3所示。由圖3可知,焊接件的強度極限為470 MPa,斷后延長率為7%,屈服極限為129.87 MPa。其強度極限可達7050-T7451鋁合金母材強度極限的91.62%.

3 結論

當焊接參數為攪拌頭轉速為800 r/min,焊接速度為100 mm/min,下壓量為0.25 mm時,采用攪拌摩擦焊的方法可以對6 mm厚的7050-T7451鋁合金薄板進行成功的焊接。其焊接效果十分理想,強度極限可達到470 MPa,可達到母材強度極限的91.26%.焊接件在焊核區域出現了動態再結晶和沉淀相的溶解,形成了極細小的等軸晶結構;焊接件在熱機影響區和熱影響區因受到了攪拌頭的攪拌作用和熱循環的作用,在該區域的晶粒出現了扭曲和變形。焊接件接頭處最大硬度為199.15 HV,位于焊核區域的中間部位;最小值出現在熱機影響區/熱影響區的過度區域;焊接件硬度的總體分布呈現出“W”型分布,即高—低—高—低—高的分布。

[1]嚴鏗,蔣成禹,李敬勇,等.先進的攪拌摩擦焊[J].輕合金加工技術,2003(11):37-40.

[2]李寶華,柯黎明,邢麗,等.攪拌針形狀對焊縫厚度方向塑性金屬遷移的影響[J].金屬鑄鍛焊技術,2008(1):38-41.

程師,強度設計方向。

〔編輯:劉曉芳〕

TG407

A

10.15913/j.cnki.kjycx.2017.18.056

2095-6835(2017)18-0056-03

鄒玉亮(1984—),男,山東龍口人,碩士,工