立磨機總體結構設計與液壓系統研究

陳昱良

【摘 要】立磨機因其細磨效率高、節能效果好、噪音低等優勢被廣泛應用于冶金、化工、建材、輕工、材料等行業。基于此,本文筆者對立磨機的總體結構進行了設計,并分析其工作原理,進而討論液壓工作過程,這對提高加工效率,降低生產成本具有重要意義。旨在為液壓支架總體結構設計提供參考。

【關鍵詞】液壓支架;工作原理;安全系數;液壓系統

本文主要對立磨機的總體結構進行了設計,并闡述了各組成部分的作用。基于總體結構設計和工作過程分析,研究了立磨機的工作流程及加工原理。此外,對物料的受力情況進行了分析并作理論推導,結果表明,輥盤轉速可通過輥盤半徑進行初步確定,這對實現理論指導實際具有重要價值。通過液壓系統原理分析,可進一步明確輥輪的加壓、保壓和卸壓過程,進而達到提高工作效率的目的。

1.立磨機工作原理介紹

1.1立磨機的構造

立磨機的結構比較簡單。工作時,待磨物料從筒體下端壓力給人,旋轉的螺旋攪拌器驅動磨礦介質作上下垂直循環運動。切向螺旋線運動以及強烈的自旋運動,物料受到磨礦介質的強烈磨剝而粉碎。

1.2立磨機工作過程分析

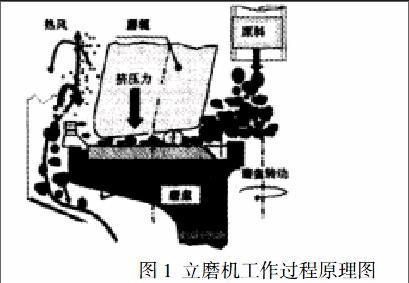

立磨機研磨工作過程原理圖如圖1所示。物料通過原料入口經過鎖風閥、導料槽進入磨盤中間;在減速器主軸的帶動下,磨盤開始轉動,輥輪在摩擦力作用下也開始轉動。物料在離心力狀態下向磨盤邊緣移動,并被送人輥輪與磨盤問進行粉磨,而磨輥由液壓系統進行增壓、減壓以滿足粉磨要求,并根據物料硬度進行調整。物料顆粒受到擠壓之后,將在磨盤的運動軌道上會形成料床,而顆粒之間的相互擠壓和磨擦又引起棱角和邊緣的再次剝落,這就起到進一步粉碎物料的作用。物料在研磨過程中逐漸向盤邊運動,直至被推向邊緣,此時,熱氣流從噴口環自下而上高速帶動溢出的粉磨物料上升,較大的顆粒重新返回到磨盤進行再次粉磨,而符合要求的較小顆粒則在熱氣流的帶動作用下進入選粉器內。選粉器內有多排葉片,并在電動機帶動下旋轉,從而合格的成品被收集起來,并從粉磨出口排出。特別難研磨的料塊及其它雜質可通過刮板和出渣口排出磨盤之外,并經過分選后由提升裝置重新送入物料入口,進行下一輪的

物料。在整個研磨過程中,物料與熱氣流的相互接觸時可被烘干,達到所要求的產品水分。

1.3物料受力原理分析

基于上述分析,立磨機在工作過程中,物料的研磨粉碎是比較關鍵的。如果磨盤的轉速太低,則立磨機的工作效率較低,但如果轉速太高,則物料會因過大的離心力而不經過磨輥研磨便直接甩出磨盤,從而降低立磨機的產量,同時電耗升高,增加生產成本。因此,應控制適當的轉盤轉速,使處于磨盤邊緣位置的物料能在離心力的作用下滑人研磨槽內,進而使物料獲得合理的接觸面積而發生粉碎。

2.立磨機液壓系統概述

2.1液壓支架主要技術參數

支架總體設計方案:采用正四連桿結構型式,支護方式采用及時支護;頂梁結構為整體頂梁帶鉸接前梁,帶護幫;底座為分體式剛性結構,底座上配置抬底機構;立柱前方設置人行通道;推移裝置采用倒裝千斤頂長推桿結構。

2.2液壓支架變量確定

利用二次開發的Matlab軟件對液壓支架各設計變量進行優化設計。液壓支架設計變量主要包括:頂梁與掩護梁的鉸點變量L2、Y2;掩護梁前后連桿鉸點變量Y0、Y1、Y5、Y6;底座前后連桿鉸點變量Z1、Z2、Z3、Z4;前、后連桿長度變量G1、G2。

變量優化滿足以下幾點要求:1)支架由高到低雙紐線軌跡始終向前,并且擺動幅度不超過100mm,;2)掩護梁背角大于18°;3)后連桿的水平夾角不超過85°;4)前、后連桿力絕對值之和最小;5)支架四連桿長度之和最小;6)滿足平均支護強度0.53MPa~0.6MPa,底座前端比壓1.6MPa~2.3MPa。綜合考慮最終優化出一組參數。

2.3液壓系統原理分析

立磨機的輥輪是在搖臂的控制下保持與輥盤的工作間隙的,而搖臂則是在液壓缸的驅動下完成相應的動作。整個液壓系統是以液壓油作為驅動力工作,立磨機輥壓力的大小與液壓缸的規格以及液壓油壓力等因素有關,并可通過液壓控制實現物料粉碎過程。立磨機液壓系統原理圖如圖2所示,其主要由液壓站,電磁閥、單向閥、溢流閥等控制閥以及液壓缸,蓄能器等部分組成。

根據立磨機實際工作過程,可將液壓系統工作原理分為輥輪加壓過程、輥輪保壓過程以及輥輪卸壓過程。

(1)輥輪加壓過程。立磨機主電源接通后,在主程序的控制下,液壓油泵電動機3啟動,同時,三位四通電磁換向閥7左位回路接通。液壓油經油箱1、濾油器2、普通單向閥5、電磁換向閥7以及提動式單向閥8進入液壓系統。進入系統的液壓油最終分別打人到液壓缸9,10中去,此時液壓缸活塞在液壓油的推動下前進,并通過搖臂對輥輪進行加壓,當達到系統設定的壓力時,先導性溢流閥6開始溢流,加壓過程結束。另外,液壓缸前進過程中,蓄能器l1逐漸進行蓄能,而液壓缸另一腔的液壓油則經三位四通電磁換向閥7流回油箱。

(2)輥輪保壓過程。當液壓系統壓力達到溢流閥的設定壓力后,三位四通電磁換向閥7斷電,即中位回路接通,在單向閥5的作用下,液壓油不能回流。同時,液壓缸的回流通路也被截止,系統進入保壓過程,即開始進行物料粉碎研磨作業。在粉磨過程中會收到物料對輥輪間歇性的外力作用,并產生振動和沖擊,此時蓄能器ll可相應的增壓或減壓,起到緩沖作用,提高整個系統的工作穩定性。除此之外,液壓缸回路的液壓油可通過提升式單向閥8進行壓力補償,補償液壓缸另一腔在工作過程中的壓力損失,保持液壓缸兩腔壓力的平衡。

(3)輥輪卸壓過程。粉磨結束后,三位四通電磁換向閥7的右位接通,液壓油進入液壓缸的后退腔,并推動液壓缸后退,前進腔的液壓油由提升式單向閥8回流至油箱,此時單向閥8的卸壓回路被打開。當系統壓力恢復正常后,卸壓完畢,完成整個輥輪卸壓過程。

3.結束語

與臥式球磨機相比,立磨機有如下優點:(1)動力消耗少;(2)粉碎比大;(3)噪音小,(4)占地面積小,基建費用低等特點,可有效地增加物料的比表面積,從面強化有關的化學反應、溶解、吸附等過程,被廣泛運用,對立磨機的總體結構與液壓系統進行了分析,意義重大。

參考文獻:

[1]鄭描,劉威.VTM立磨機在銀山選礦廠的應用[J].有色設備,2013(2):38—42.

[2]嵇光國.液壓系統故障診斷與排除[M].北京:海洋出版社,2012..endprint