Abaqus有限元軟件在活塞發(fā)動(dòng)機(jī)氣缸體強(qiáng)度計(jì)算中的應(yīng)用

劉玉慧中航工業(yè)南京輕型航空動(dòng)力有限公司

Abaqus有限元軟件在活塞發(fā)動(dòng)機(jī)氣缸體強(qiáng)度計(jì)算中的應(yīng)用

劉玉慧中航工業(yè)南京輕型航空動(dòng)力有限公司

氣缸體是發(fā)動(dòng)機(jī)的基礎(chǔ)零件和骨架,由于其結(jié)構(gòu)和工作受力情況復(fù)雜,用常規(guī)的方法無法對(duì)其進(jìn)行準(zhǔn)確的受力分析。針對(duì)某型活塞發(fā)動(dòng)機(jī)在試驗(yàn)時(shí)氣缸體斷裂的事故,采用有限元數(shù)值計(jì)算方法,應(yīng)用Abaqus有限元軟件,對(duì)其在工作載荷下的靜強(qiáng)度進(jìn)行了分析,并根據(jù)計(jì)算結(jié)果對(duì)氣缸體進(jìn)行了結(jié)構(gòu)優(yōu)化,優(yōu)化后的方案得到了臺(tái)架試驗(yàn)的驗(yàn)證。

氣缸體;有限元;強(qiáng)度

1、前言

氣缸體是發(fā)動(dòng)機(jī)的基礎(chǔ)零件和骨架,通過它把發(fā)動(dòng)機(jī)的曲柄連桿機(jī)構(gòu)(包括活塞、連桿、曲軸、飛輪等零件)和配氣機(jī)構(gòu)(包括缸蓋、凸輪軸等)以及供油、潤(rùn)滑、冷卻等機(jī)構(gòu)連接成一個(gè)整體。氣缸體工作在高載荷、磨損劇烈的條件下,承受較大的壓力,受力復(fù)雜,作用在缸蓋上的燃?xì)鈮毫νㄟ^缸蓋螺栓傳遞到缸體上,作用在活塞上的氣缸壓力產(chǎn)生了活塞向缸控右側(cè)的側(cè)壓力,此力以曲軸中心為支點(diǎn),產(chǎn)生氣缸體的側(cè)翻力,曲軸的曲柄、連桿軸頸、連桿大頭的離心力作用對(duì)各主軸承孔蓋形成了彎矩,氣缸體承受彎矩。氣缸體結(jié)構(gòu)復(fù)雜、壁厚差懸殊,易出現(xiàn)應(yīng)力集中現(xiàn)象,因此,缸體的可靠性是人們?cè)诎l(fā)動(dòng)機(jī)設(shè)計(jì)開發(fā)階段要首先考慮的問題。

某型活塞發(fā)動(dòng)機(jī)在開發(fā)試驗(yàn)階段,氣缸體出現(xiàn)了斷裂事故。通過限元法對(duì)氣缸體進(jìn)行了詳細(xì)分析,為缸體的優(yōu)化設(shè)計(jì)提供了理論依據(jù),并通過了臺(tái)架試驗(yàn)的考核。有限元方法不僅節(jié)約了開發(fā)成本,還縮短了發(fā)動(dòng)機(jī)的開發(fā)周期。

2、有限元分析

建立準(zhǔn)確的數(shù)學(xué)模型是確保有限元數(shù)值模擬準(zhǔn)確性的首要條件,包括有限元網(wǎng)格模型,邊界和載荷條件,所建的模型應(yīng)能如實(shí)反映結(jié)構(gòu)的幾何形狀、材料特性、邊界條件及承載情況等。特別是對(duì)復(fù)雜的工程問題作精細(xì)分析時(shí),計(jì)算模型的建立至關(guān)重要。

2.1 結(jié)構(gòu)及材料參數(shù)

采用軟件UG完成氣缸體三維實(shí)體模型。氣缸體材料為ZL101A,熱處理狀態(tài)T6,抗拉強(qiáng)度為275MPa;氣缸套材料為硼鑄鐵。

2.2 有限元模型

為了保證有限元計(jì)算的準(zhǔn)確性,僅對(duì)計(jì)算精度影響較小的部分圓角進(jìn)行適當(dāng)簡(jiǎn)化,采用10節(jié)點(diǎn)四面體實(shí)體單元?jiǎng)澐志W(wǎng)格,對(duì)斷裂處的結(jié)構(gòu)進(jìn)行了局部細(xì)化,劃分網(wǎng)格后的單元總數(shù)為353212個(gè),節(jié)點(diǎn)總數(shù)為670984個(gè)。

2.3 邊界條件及載荷

計(jì)算時(shí)考慮氣缸套與氣缸體之間的過盈裝配,過盈量為0.17mm;考慮溫度載荷,氣缸套均溫160℃,氣缸體均溫120℃;考慮力學(xué)載荷,取氣缸體爆發(fā)壓力最大及活塞對(duì)缸體側(cè)推力最大(曲軸轉(zhuǎn)動(dòng)10°)時(shí)作為工作載荷,其中最大爆發(fā)壓力加載在缸體與缸蓋之間連接螺栓位置處;側(cè)推力加載在活塞裙部對(duì)應(yīng)的缸體位置處,計(jì)算時(shí)不考慮缸蓋與氣缸體密封墊片的作用。計(jì)算載荷見表1。

約束氣缸體與缸蓋接觸面的法向位移,約束螺栓孔的徑向和軸向位移。

表1 計(jì)算載荷

2.4 變形及應(yīng)力計(jì)算結(jié)果

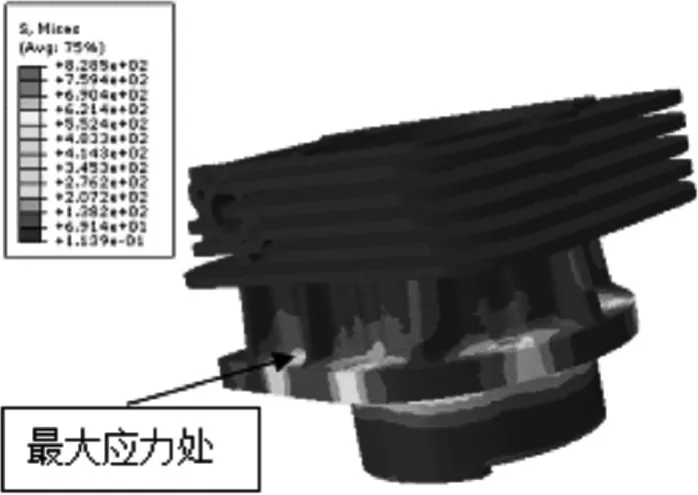

氣缸體在計(jì)算載荷下最大位移量為0.43mm。氣缸體在計(jì)算載荷下的應(yīng)力云圖見圖1,最大應(yīng)力為828MPa,最大應(yīng)力處由于受到螺栓孔約束的影響而產(chǎn)生較大的應(yīng)力,此時(shí)該處的應(yīng)力-應(yīng)變關(guān)系已經(jīng)不是線性關(guān)系,但由于有限元程序在計(jì)算時(shí)將結(jié)構(gòu)變形當(dāng)成彈性變形,因此該處的應(yīng)力值不能反映真實(shí)情況,計(jì)算應(yīng)力值大于真實(shí)值。不考慮螺栓孔位置處的應(yīng)力,最大應(yīng)力值為217MPa,最大應(yīng)力位置為氣缸體試驗(yàn)斷裂處。

圖1 氣缸體應(yīng)力分布圖

3、計(jì)算結(jié)果分析和結(jié)構(gòu)優(yōu)化

氣缸體靜強(qiáng)度安全系數(shù)計(jì)算公式為:

式中:σb為材料的抗拉強(qiáng)度極限,σmax為最大當(dāng)量應(yīng)力。參考航空零部件安全性的一般要求,強(qiáng)度儲(chǔ)備系數(shù)n>1.5。根據(jù)式(1)可以得到n=1.26<1.5,表明氣缸體靜強(qiáng)度不滿足要求。

從應(yīng)力分布可以看出,氣缸體在第一和第二散熱片之間(對(duì)應(yīng)螺栓孔位置)出現(xiàn)應(yīng)力集中現(xiàn)象,且加強(qiáng)筋在靠近散熱片位置應(yīng)力偏大。根據(jù)計(jì)算分析結(jié)果,對(duì)氣缸體結(jié)構(gòu)進(jìn)行改進(jìn),在第一和第二散熱片之間局部增厚,并將加強(qiáng)筋加寬增厚。

對(duì)優(yōu)化后的結(jié)構(gòu)做同樣載荷及邊界條件下的靜強(qiáng)度有限元分析,氣缸體在第一和第二散熱片之間區(qū)域的最大應(yīng)力由217MPa下降至130MPa,滿足靜強(qiáng)度要求,且改進(jìn)后的結(jié)構(gòu)相對(duì)原結(jié)構(gòu)在加強(qiáng)筋及散熱片區(qū)域平均應(yīng)力更低。

4、結(jié)論

有限元法是一種先進(jìn)的數(shù)值計(jì)算方法,通過有限元法計(jì)算分析了某型活塞發(fā)動(dòng)機(jī)氣缸體的變形及應(yīng)力情況,并對(duì)其進(jìn)行了靜強(qiáng)度校核。實(shí)踐證明,此分析結(jié)果與實(shí)際情況比較吻合。

根據(jù)計(jì)算結(jié)果確定了氣缸體結(jié)構(gòu)強(qiáng)度薄弱區(qū),對(duì)其結(jié)構(gòu)進(jìn)行了優(yōu)化,計(jì)算結(jié)果表明,優(yōu)化后的結(jié)構(gòu)應(yīng)力值下降了40%,滿足靜強(qiáng)度要求。優(yōu)化后的氣缸體裝機(jī)后在后續(xù)試驗(yàn)及小批量生產(chǎn)中,均未出現(xiàn)斷裂故障。

[1]林海英,龍向陽.某型增壓航空活塞發(fā)動(dòng)機(jī)仿真研究.航空動(dòng)力學(xué)報(bào),2009年06期

[2]馬斌,邵微,陳秉智.柴油發(fā)動(dòng)機(jī)活塞靜強(qiáng)度分析.計(jì)算機(jī)輔助工程,2014年02期

劉玉慧(1982-),女,湖南省邵陽人,碩士,畢業(yè)院校;中國(guó)航空院,職稱:工程師,現(xiàn)就職于:中航工業(yè)南京輕型航空動(dòng)力有限公司,研究方向:發(fā)動(dòng)機(jī)結(jié)構(gòu)設(shè)計(jì)及強(qiáng)度分析。