給水泵軸斷裂原因分析

, , , , ,

(寧夏電力能源科技有限公司, 銀川 750002)

給水泵軸斷裂原因分析

包艷蓉,叢培軍,李亮,楊偉東,楊浩,馬利立

(寧夏電力能源科技有限公司, 銀川 750002)

某電廠一臺給水泵發生軸斷裂事故。通過斷口宏觀及微觀分析、化學成分分析、力學性能測試及金相檢驗等,對水泵軸斷裂的原因進行了分析。結果表明:斷裂泵軸存在魏氏組織、網狀鐵素體以及沿晶界分布的屈氏體等組織缺陷,材料的強度和韌性不足,使其在密封槽應力集中區產生裂紋;在交變應力的作用下,泵軸發生疲勞開裂;給水泵在運行時出現氣蝕,也加速了泵軸的斷裂。

給水泵軸; 組織缺陷; 疲勞斷裂; 氣蝕

2016年9月6日,某電廠一給水泵出口流量由260 t·h-1突降至170 t·h-1,出口壓力由1.1 MPa突降至0.56 MPa,補水除氧器內部壓力為0.171 MPa、溫度為113 ℃,水泵入口壓力為0.173 MPa。將水泵解體檢查,發現驅動端機械密封處泵軸斷裂。

軸是支承轉動零件并與之一起回轉以傳遞運動、扭矩或彎矩的重要機械零件,軸的突然斷裂是一種少見的重要設備故障,嚴重影響著機組的安全運行[1-3]。研究給水泵軸的斷裂原因對保證電站安全、可靠運行具有非常重要的實際意義。給水泵軸斷裂的原因大多集中在諸如泵軸結構、各類夾雜物、表面硬脆鍍層開裂等引起的疲勞斷裂上,而關于屈氏體和泵軸氣蝕引起斷裂的報道非常少見[4-9]。

為了查明該給水泵軸斷裂的根本原因,筆者對斷軸進行了斷口宏觀及微觀分析、化學成分分析、力學性能測試及金相檢驗等試驗,以避免類似事故的再發生。

1 理化檢驗

1.1斷口宏觀分析

泵軸斷裂成兩截,斷裂位置位于驅動端密封槽處,斷口宏觀形貌見圖1。可見斷口平直、整齊,無明顯塑性變形,斷面與軸向基本垂直,無機械損傷痕跡。斷口分為3個區域,即起裂區、裂紋擴展區和終斷區,斷面不同區域的金屬表面顏色有明顯差異。起裂區位于軸表面密封槽部位,顏色發藍、發黑;裂紋擴展區呈灰色,所占面積較大,可見較多細小麻坑;終斷區顏色鮮亮,呈明顯撕裂狀態,位于起裂區對側。距泵軸斷口軸向5 mm處的密封槽部位,可見明顯周向裂紋,長20 mm,如圖2圓圈標注所示。

圖1 給水泵軸斷口宏觀形貌Fig.1 Macro morphology of fracture surface of the water pump shaft:a) fracture surface of the non-driving side; b) fracture surface of the driving side

圖2 斷軸密封槽處周向裂紋形貌Fig.2 Morphology of circumferential cracks in the sealing groove of the fractured shaft

1.2斷口微觀分析

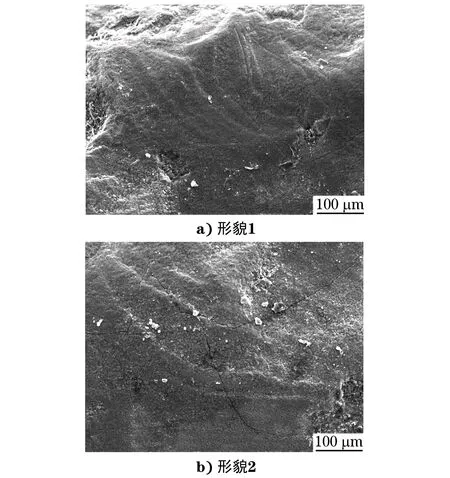

圖3 起裂區疲勞條帶和裂紋形貌Fig.3 Morphology of fatigue striations and cracks in thecrack source zone:a) morphology 1; b) morphology 2

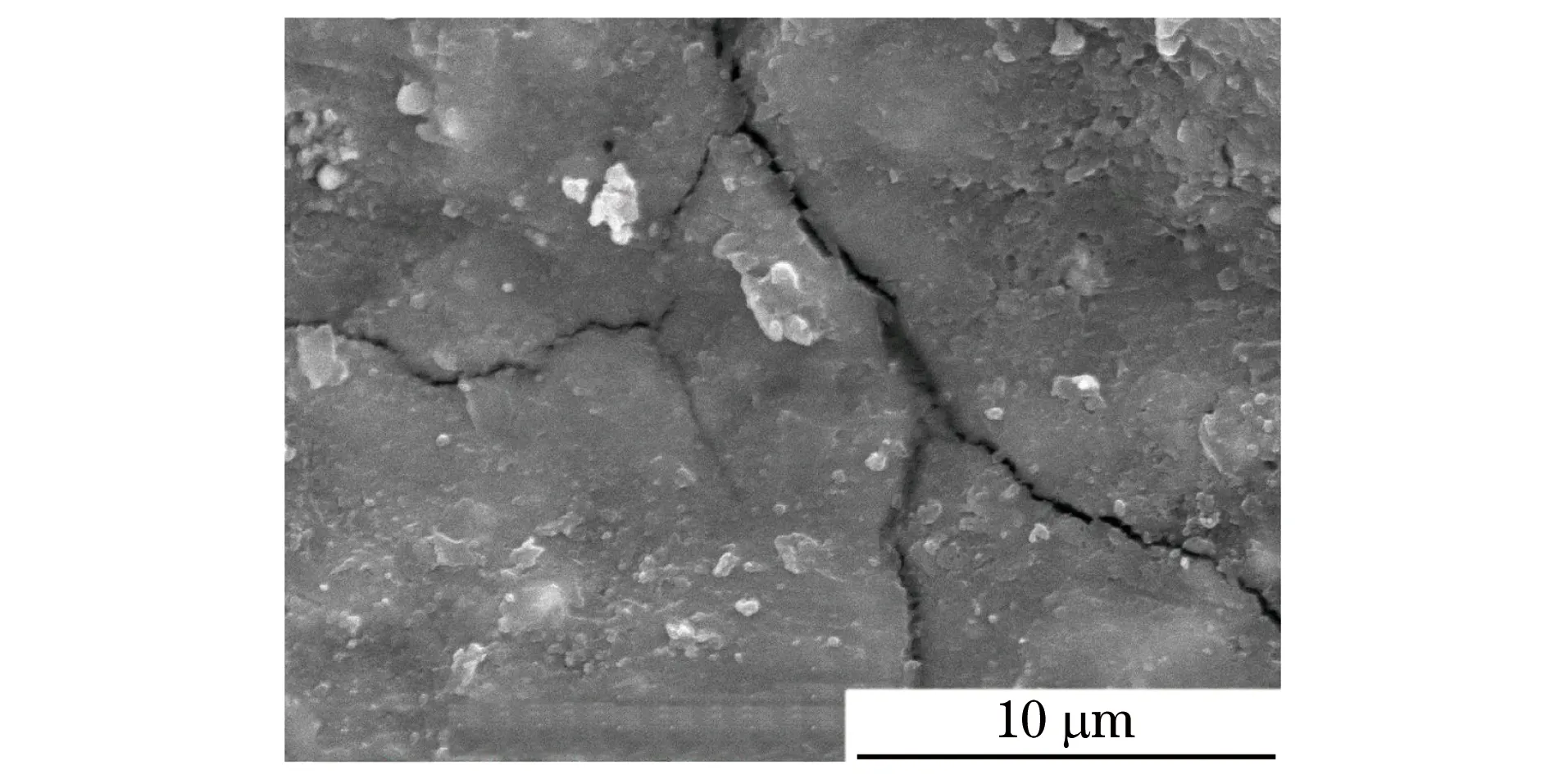

圖4 氣蝕坑和氣蝕坑底部的碎裂形貌Fig.4 Morphology of cavitation pits and the fragmentation at the bottom of the cavitation pits:a) morphology 1; b) morphology 2

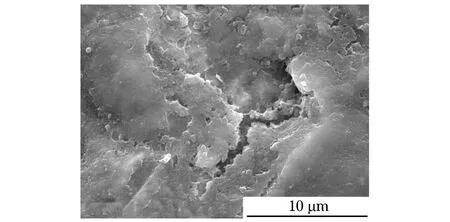

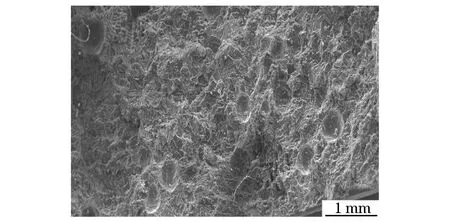

對泵軸斷口不同區域取樣進行掃描電鏡觀察,結果如圖3~7所示。由圖3可見:起裂區疲勞條帶呈海灘花樣,清晰可見,證實泵軸斷裂是由疲勞破壞所致,疲勞條帶呈凸起弧狀向軸心擴展,沿疲勞條帶走向可判斷裂紋起源于軸表面密封槽部位,裂紋源具有多源性,且存在一定程度的氧化現象;疲勞條帶周圍存在較多二次裂紋,表明疲勞裂紋擴展過程中伴隨著脆性開裂。由于氣蝕作用,擴展區的疲勞條帶已模糊不清,斷面凹凸不平,布滿氣蝕坑和裂紋。氣蝕坑底部可見氣蝕沖擊造成的材料碎裂痕跡,如圖4所示。氣蝕的沖擊作用使材料表面產生氣蝕針孔,隨后在針孔壁處萌生裂紋,裂紋擴展、相連,造成表層小塊剝落。上述過程反復進行,使表層材料不斷剝落,如圖5~6所示。裂紋沿晶界萌生、擴展和連接進而導致晶粒剝落是氣蝕的一種重要失效模式。斷口終斷區可見較多小而淺的韌窩形貌,表明終斷區具有韌性開裂特征,如圖7所示。

圖5 裂紋擴展、相連形貌Fig.5 Morphology of propagation and connection of cracks

圖6 層狀剝落形貌Fig.6 Morphology of the lamellar exfoliation

圖7 終斷區韌窩形貌Fig.7 Morphology of dimples in the final fracture zone

1.3化學成分分析

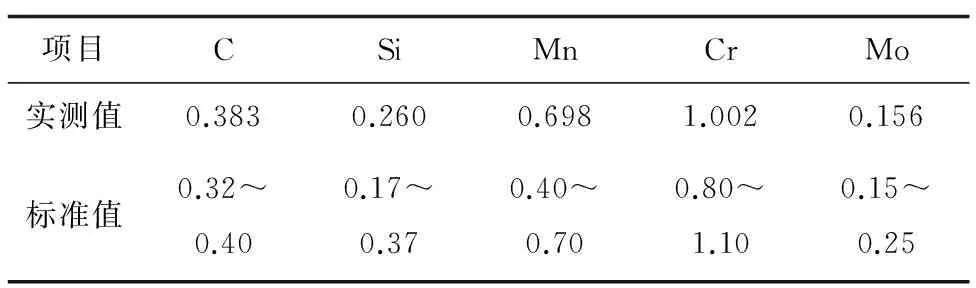

斷軸的化學成分分析結果如表1所示,可見斷軸的各元素含量均符合GB/T 3077-2015《合金結構鋼》[7]對設計材料35CrMo鋼的技術要求,不存在材料錯用的問題。

表1 斷軸化學成分分析結果(質量分數)Tab.1 Analysis results of chemical compositions of thefractured shaft (mass fraction) %

1.4力學性能測試

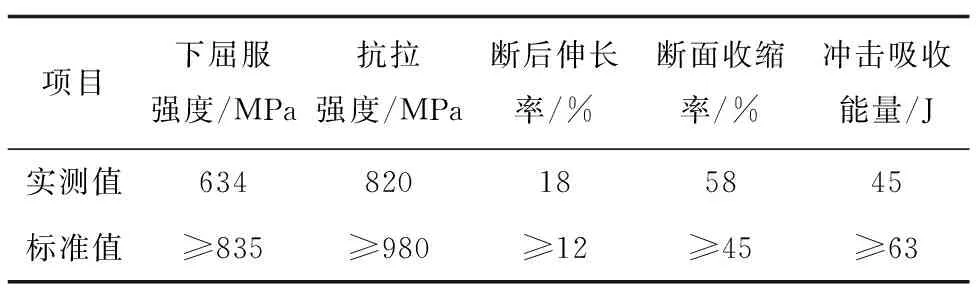

斷軸的室溫拉伸試驗、室溫沖擊試驗結果如表2所示,可見其屈服強度、抗拉強度及沖擊吸收能量均低于GB/T 3077-2015技術要求,即斷軸的強度、韌性均不足,而強度、韌性對金屬材料的抗氣蝕性能影響較大。

表2 斷軸拉伸和沖擊試驗結果Tab.2 Results of tensile and impact testing of the fractured shaft

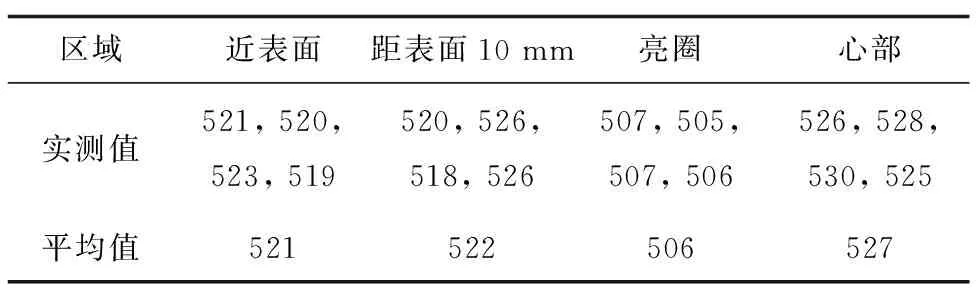

在斷軸非驅動端側距斷口15 mm處橫向切取一圓截面試樣,經磨制、拋光、4%(體積分數)硝酸乙醇溶液侵蝕后,對圖8所示不同區域進行里氏硬度測試,每個區域沿周向間隔90°進行測試,結果如表3所示。可見斷軸硬度分布不均勻,亮圈區域硬度與其他區域的差別較大,而表面和心部硬度差別不大。

圖8 里氏硬度測試區域形貌Fig.8 Morphology of the area for Leeb hardness testing

1.5金相檢驗

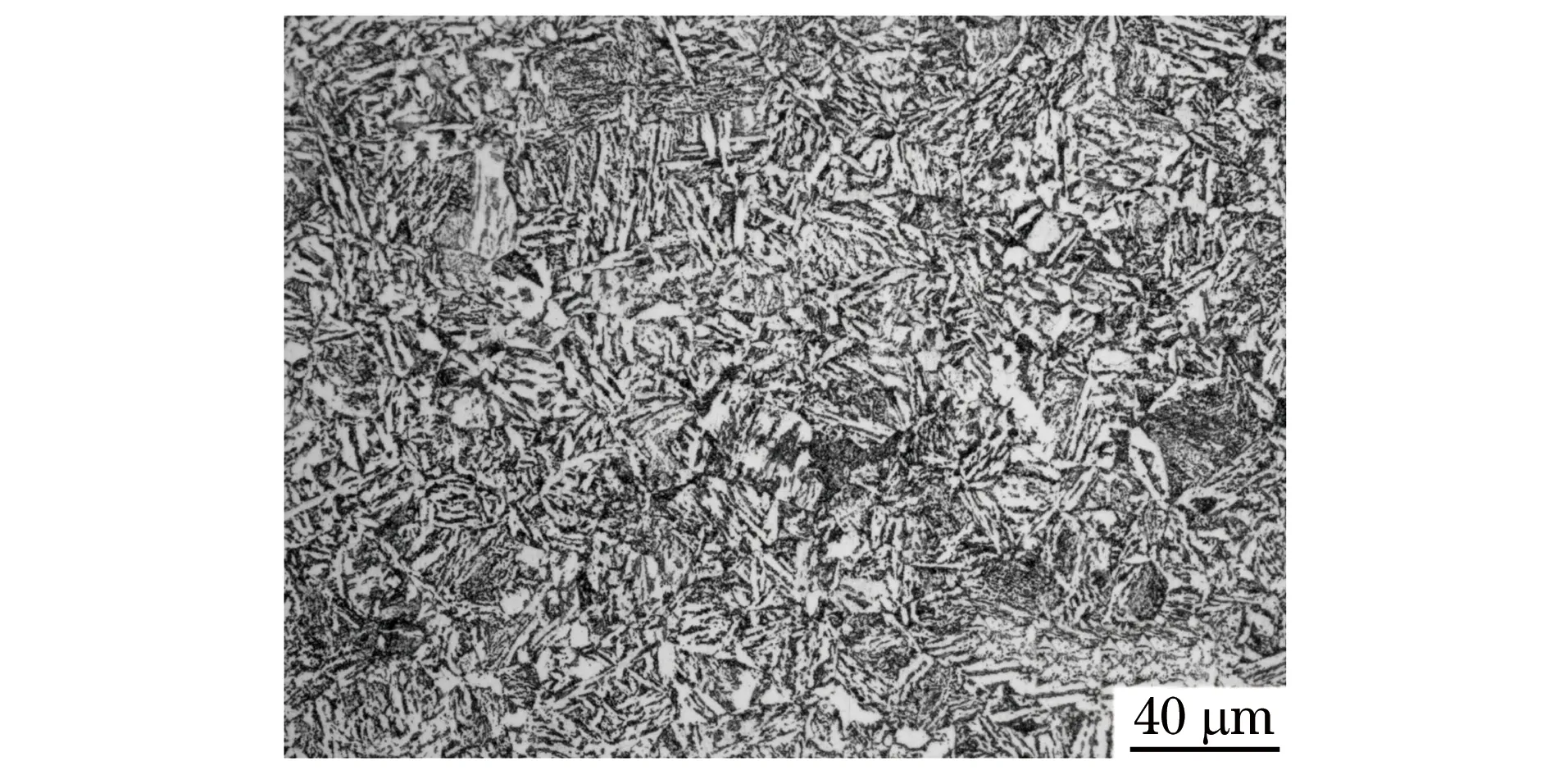

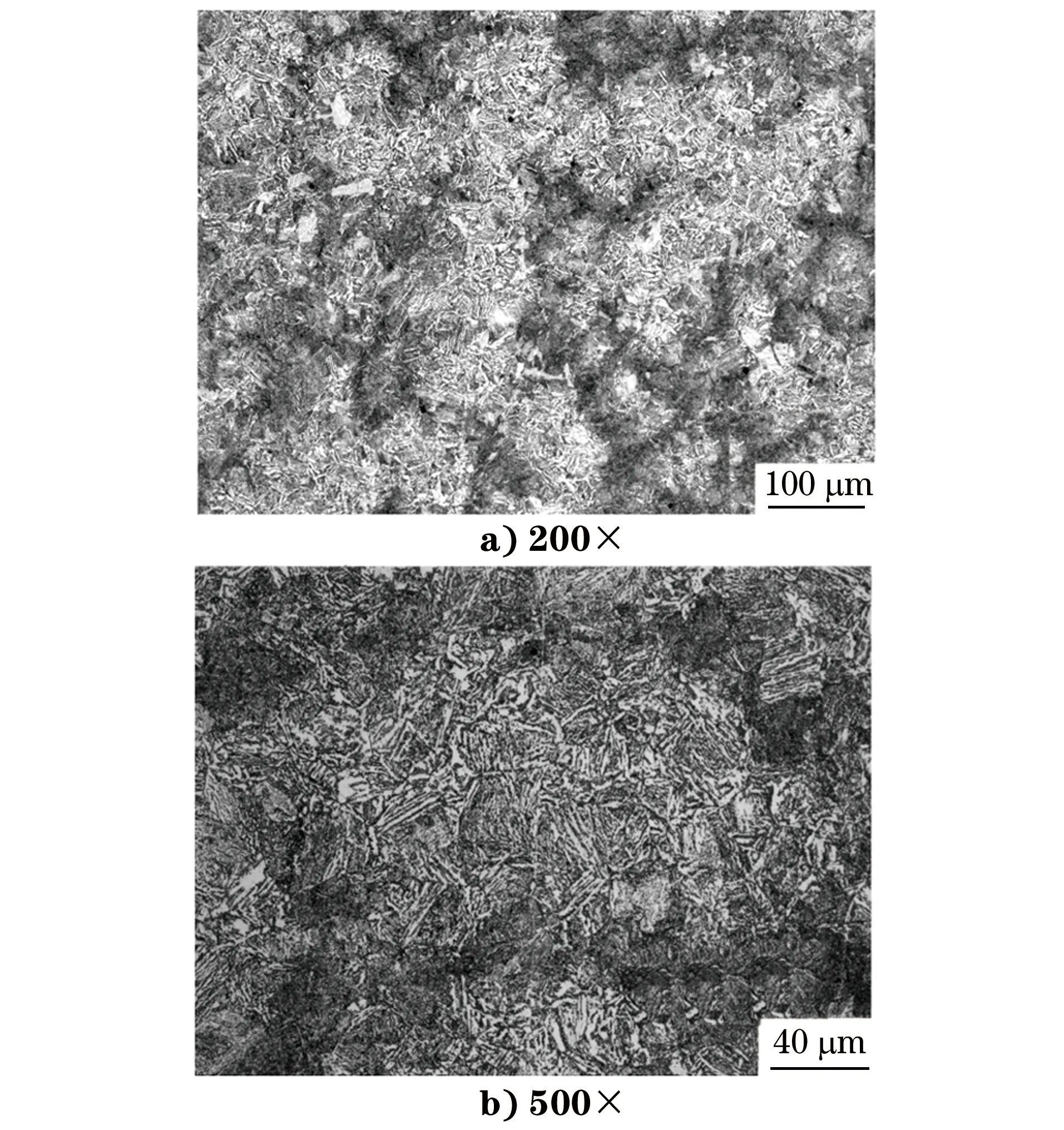

在斷軸非驅動端側距斷口15 mm處橫向切取一圓截面試樣,再在其心部(包括亮圈部位)和表面截取塊狀試樣,經磨制、拋光和4%(體積分數)硝酸酒精溶液侵蝕后在光學顯微鏡下觀察。近表面顯微組織為回火索氏體+鐵素體+魏氏組織+屈氏體,少量區域鐵素體呈網狀分布,魏氏組織從原奧氏體晶界上生長出來,呈針狀插入回火索氏體中,屈氏體呈黑色網狀,沿奧氏體晶界析出,如圖9所示。亮圈處顯微組織為少量回火索氏體+鐵素體+魏氏組織,如圖10所示,此處回火索氏體較少,進一步驗證其硬度較心部和表面硬度偏低的結果。心部顯微組織為回火索氏體+鐵素體+魏氏組織+屈氏體,如圖11所示。魏氏組織的出現使調質鋼的力學性能大大惡化,尤其是使鋼的強度、沖擊韌度顯著降低。屈氏體為淬火不完全組織,在晶界上產生,這種組織的綜合力學性能與全淬火組織的相比相差很大,尤其是強度和韌性指標。

圖10 亮圈處顯微組織形貌Fig.10 Microstructure morphology of the bright circle zone

圖11 心部顯微組織形貌Fig.11 Microstructure morphology of the core part

2 綜合分析

斷軸的化學成分與設計材料35CrMo鋼的相符,不存在材料錯用的問題。

通過斷口分析可知,裂紋起源于軸表面密封槽部位,具有多源性,起裂區疲勞條帶清晰可見,證實泵軸斷裂是由疲勞破壞所致。裂紋擴展區布滿了氣蝕坑和層狀剝落,氣蝕坑底部可見氣蝕沖擊造成的材料碎裂痕跡。斷口微觀分析證實了裂紋擴展區宏觀所見的較多細小麻坑為氣蝕所致,泵軸斷裂為疲勞破壞和氣蝕共同作用的結果。

泵軸組織與正常調質處理得到的回火索氏體組織相比,存在網狀鐵素體、魏氏組織和沿晶界分布的屈氏體組織缺陷,而這些組織的出現使調質鋼的力學性能大大惡化,尤其是使鋼的強度、沖擊韌度、抗疲勞性能顯著降低,而強度、韌性對金屬材料的抗氣蝕性能有較大影響。

經調查,給水泵廠家提供的水泵入口壓力為1.0 MPa,而該電廠補水除氧器運行壓力為0.147~0.35 MPa,即給水泵正常運行時入口壓力低于廠家要求的壓力。另外,設計補水除氧器正常運行時的溫度為136 ℃,也就是說,設計給水泵入口溫度也為136 ℃。但給水泵使用說明書中提到的設計溫度和給水泵入口溫度最高為104 ℃,因給水泵入口壓力不足,且進入給水泵內的介質水溫高于給水泵使用說明書中提供的最高介質溫度,造成水泵腔室內出現輕微汽化,泵體腔室內有少部分氣泡無法帶走,在水泵運行過程中氣泡擠壓破裂瞬時產生極大的沖擊力,即水泵產生氣蝕現象。水泵氣蝕引發水泵振動,而振動會導致泵軸徑向跳動量過大,致使機械密封出現泄漏。水泵運行過程中產生的氣泡被帶到密封槽處,由于密封槽出現泄漏,氣泡很容易進入密封槽部位的軸表面,從而作用于已疲勞開裂的軸斷面,使斷面發生氣蝕。

3 結論及建議

(1) 斷裂給水泵軸存在網狀鐵素體、魏氏組織和沿晶界分布的屈氏體組織缺陷,使鋼的強度和韌性不足,在驅動端密封槽應力集中區產生裂紋,在交變應力作用下,軸發生疲勞斷裂。

(2) 給水泵廠家在水泵選型中,未考慮到給水泵入口壓力、溫度與補水除氧器運行的壓力、溫度參數不一致的情況,造成水泵在運行時出現氣蝕現象,加速了軸的斷裂。

(3) 建議在水泵軸熱處理后對軸端面進行里氏硬度測試,必要時進行現場顯微組織檢驗;設備應嚴格按運行規程及設計參數運行,杜絕設備超溫、超壓運行;將中繼水泵入口水溫調整在104 ℃以下。

[1] 李偉光,趙萬祥,孔全興,等.電動給水泵電機軸腐蝕失效分析[J].理化檢驗-物理分冊,2015,51(6):442-444.

[2] 孫浩.空壓機曲軸斷裂失效分析[J].理化檢驗-物理分冊,2015,51(6):449-451.

[3] 楊冬梅,肖武,董新權.叉車橋殼端軸斷裂分析[J].理化檢驗-物理分冊,2017,53(2):140-143.

[4] 郝志東,畢虎才,王曉杰.給水泵軸斷裂失效分析[J].山西電力,2012(2):42-44.

[5] 周平南,曾振鵬,何平,等.給水泵軸斷裂失效分析[J].理化檢驗-物理分冊,2004,40(8):415-417.

[6] 張濤,衛志剛,田力男,等.火電機組給水前置泵軸斷裂原因分析[J].理化檢驗-物理分冊,2013,49(12):848-851.

[7] 劉爽,姜春娟,王斐斐,等.200 MW汽輪機凝結水泵泵軸斷裂失效分析[J].山東電力技術,2015,42(7):55-57.

[8] 原帥,田峰.鍋爐給水泵轉動軸斷裂原因分析[J].內蒙古電力技術,2015,33(1):76-78.

[9] 張濤,高云鵬,田峰,等.電站汽動給水泵0Cr13Ni4Mo不銹鋼主軸斷裂失效分析[J].理化檢驗-物理分冊,2015,51(10):725-729.

AnalysisonFractureReasonsoftheWaterPumpShaft

BAOYanrong,CONGPeijun,LILiang,YANGWeidong,YANGHao,MALili

(Ningxia Power Energy Resources Science & Technology Ltd., Yinchuan 750002, China)

A fracture fault occurred to a water pump shaft in a power plant. The fracture reasons of the water pump shaft were analyzed by methods of macroscopic and microscopic analysis of the fracture surface, chemical composition analysis, mechanical property testing, metallographic inspection and so on. The results show that: the microstructure defects, such as widmanstatten structure, reticulate ferrite and troostite distributed along the grain boundaries, existed in the fractured pump shaft, and the insufficient strength and toughness caused cracks in the sealing groove where the stress concentrated; under the action of alternating stress, fatigue cracking occurred to the shaft; the cavitation of the water pump accelerated fracture of the pump shaft during use.

water pump shaft; structure defect; fatigue fracture; cavitation

10.11973/lhjy-wl201709014

2016-11-23

包艷蓉(1985-),女,工程師,碩士,主要從事電站金屬材料的理化檢驗、事故失效分析工作,byr_0810@163.com

TG115.2

:B

:1001-4012(2017)09-0675-04