淺析直焊式隔板導葉片端部的結構特性

鄧凌宇+宋萍+李繼朝+高宏喜

摘 要:文章以某機組直焊式隔板的大彎扭導葉片為對象,分析了導葉片的實際大徑與其理論大徑、彎曲度、出汽邊傾角和葉頂子午面擴張角之間的定量關系,并確定了不同類型導葉片實際大徑與理論大徑之間的相互關系,以引導導葉片端部的正確加工。

關鍵詞:導葉片;理論大徑;實際大徑

中圖分類號:TK263.3 文獻標志碼:A 文章編號:2095-2945(2017)28-0186-02

前言

隨著汽輪機技術的不斷發(fā)展,直焊式隔板導葉片的型線復雜程度越來越高,其彎扭度也越來越大。因此,其大端加工的復雜性也越來越高。目前,有部分導葉片制造廠家為方便加工,簡單的將導葉片的理論大徑當做實際最大直徑,并以其作為基準進行加工。這種做法雖然能簡化加工,但在遇到型線比較復雜的導葉片時,往往會導致加工后的導葉片長度超差,影響其裝配。為此,本文從分析導葉片的端部結構特性出發(fā),探尋導葉片理論大徑與實際最大直徑之間的相互關系。

1 理論大徑與實際大徑的差異

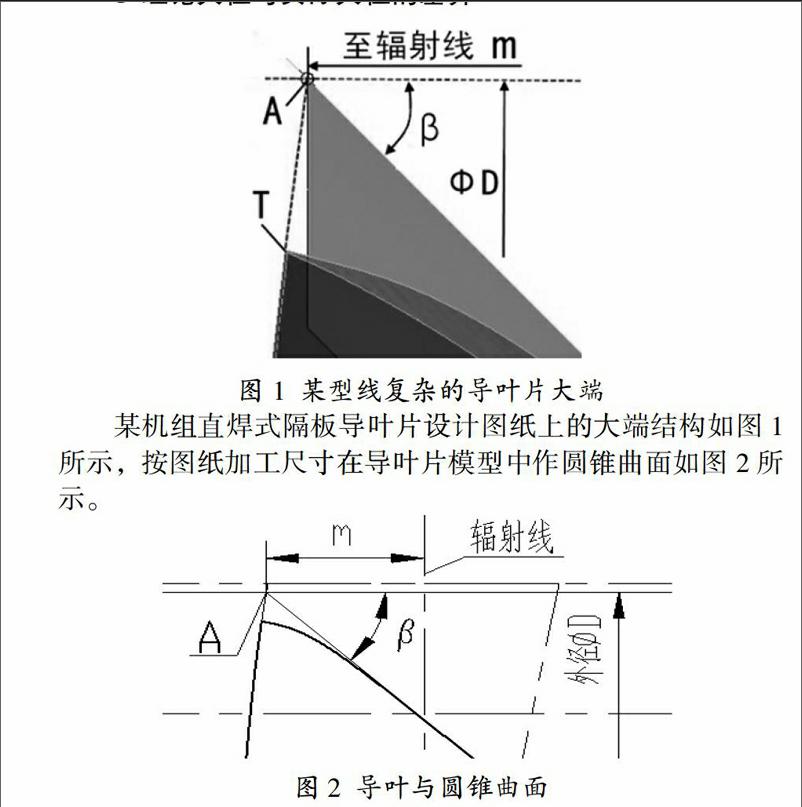

某機組直焊式隔板導葉片設計圖紙上的大端結構如圖1所示, 按圖紙加工尺寸在導葉片模型中作圓錐曲面如圖2所示。

圖2中下方為導葉片模型的大端形狀,上方為寬度為m的基準圓錐曲面。從圖中可見,導葉片大端的出汽邊尖點T位于圓錐曲面左側的延長面上。根據(jù)圓錐體的擴張?zhí)匦裕瑒t該出汽邊尖點的直徑必然大于導葉片的理論大徑D。

再在導葉片模型上做一個φD的圓筒曲面,如上圖3所示。圖3中,上方為φD的圓筒曲面,該圓筒曲面與導葉片相交后,導葉片出汽邊m區(qū)左側以外,有一部分尖角有位于圓筒曲面外側。因此,如果導葉片制造方以φD的圓筒體為加工尺寸切割導葉片大端,會將上圖3中的那一部分尖角切去,再以切去尖角后的端點為基準,進行角度為β的圓錐切割,則必然會導致完工后的導葉片比設計要求短,甚至可能導致長度超差。

2 以理論大徑進行加工的偏差分析

為確定以理論大徑為基準進行加工對導葉片長度偏差的影響,本文對導葉片的各形狀參數(shù)與導葉片和隔板外環(huán)裝配間隙值J之間的關系進行了分析。

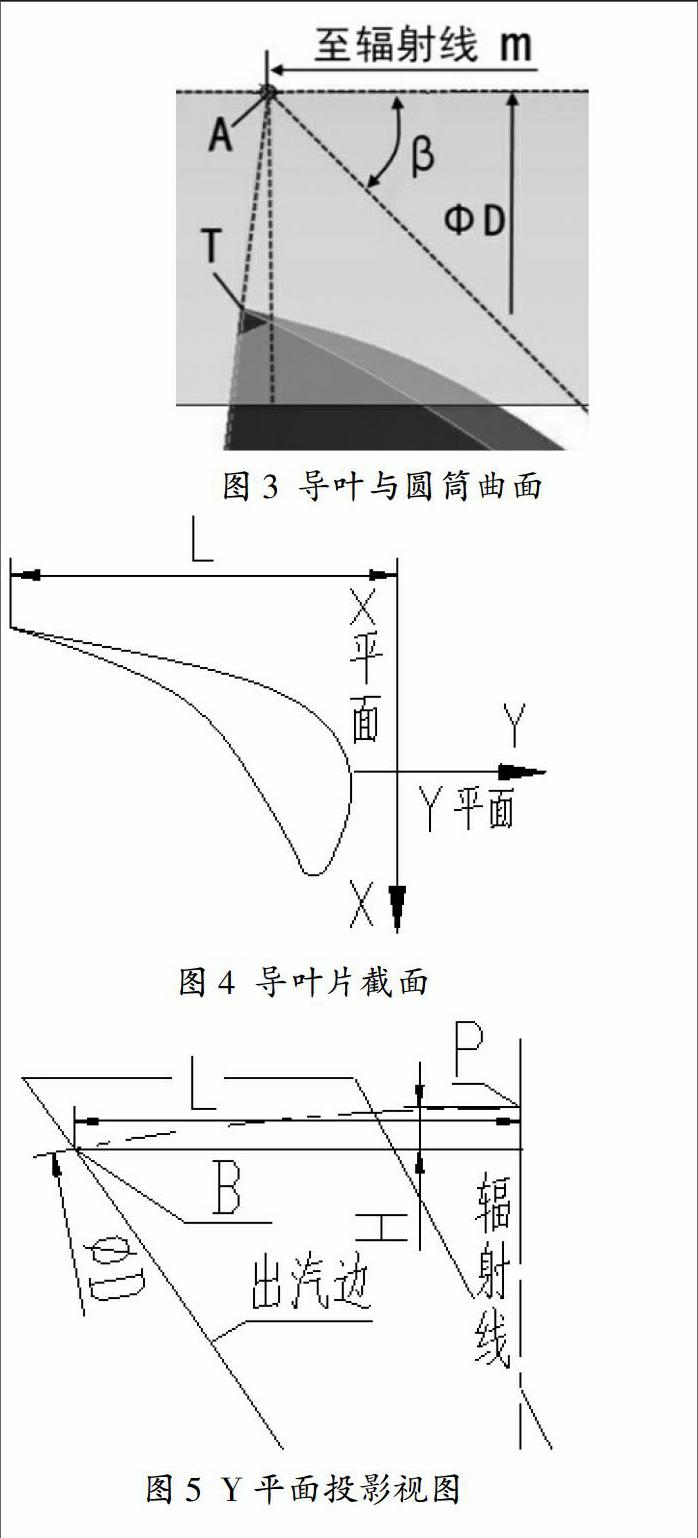

下圖4為導葉片理論大徑處的型線截面,并定義X、Y平面如圖所示。本文用圖中的L值來表征該導葉片的彎曲程度。

將導葉片投影至Y平面,如圖5所示。

上圖5中,D為導葉片的理論大徑,與導葉片出汽邊相交于B點,與輻射線相交于P點,B點與P點之間的高差為H。B點與輻射線的距離為L。

則有:

為便于分析,本文根據(jù)導葉片X平面投影視圖上出汽邊與機組軸線汽流方向的夾角(α)的大小,將導葉片分兩類進行分析:

(1)當α>90°時,導葉片的X平面的投影視圖如圖6所示。

在上圖6中,A點為設計圖紙的理論加工基準點,A點與圖5中的P點等高。過A點且擴張角為β的直線即為導葉片大端的設計理論加工線,該設計理論加工線也即是隔板外環(huán)的汽道面。當以理論大徑D的圓筒體為加工尺寸進行導葉片大端的切割時,由于在Y平面投影視圖上導葉片的出汽邊輪廓離輻射線較遠(見圖5),因此直徑D與導葉片出汽邊交點B投影到X平面上后,其高度位置低于A點。同時,由于X平面投影視圖上出汽邊輪廓的傾斜角度α>90°,導致投影點B在A點的左側(如圖6)。并且,由于B點是以直徑D的圓筒體回旋切割導葉片大端而形成的交點,因此,B點對應的實物點必然位于直徑為D的圓筒體上。將B點繞轉子中心旋轉回X平面,即為C點所在位置,此時再以過C點且擴張角為β的直線為基準進行加工,則加工線如圖6所示。從圖6可見,以理論大徑的圓筒體為基準的加工線與設計理論加工線之間有一定間隙,間隙值為J,該間隙也即是導葉片大端與隔板外環(huán)之間的理論裝配間隙。

根據(jù)圖6中的三角幾何關系,則有:

J=H×tgθ×sinβ 式(2)

由式(1)、式(2)可得:

J=×tgθ×sinβ 式(3)

(2)當α<90°時,導葉片投影至X平面的視圖如圖7所示。與圖6同理,將B點繞轉子中心旋轉回X平面,即為C點所在位置,過C點且擴張角為β的直線即為以理論大徑的圓筒體為基準的加工線。不同的是,由于圖7中α角<90°,導致以理論大徑為基準的加工線與設計理論加工線之間不再是有間隙,反而是有一定的重疊干涉區(qū),重疊干涉區(qū)寬度為J。

根據(jù)圖7中的三角幾何關系,同理可得:

J=×tgθ×sinβ 式(4)

式(3)中,α>90°,α=90°+θ,則有:

ctgα=-tgθ 式(5)

式(4)中,α<90°,α=90°-θ,則有:

ctgα=tgθ 式(6)

合并式(3)~式(6)可得:

J=()×ctgα×sinβ 式(7)

因此,當α>90°時,J值為負,則說明裝配時導葉片與隔板外環(huán)之間有間隙,間隙值為|J|;當α<90°時,J值為正,則說明裝配時導葉片與隔板外環(huán)之間有重疊干涉,重疊干涉區(qū)寬度為J。并且|J|隨著|α-90°|以及L和β(β<90°)的增大而增大。

3 結論

本文以某機組直焊式隔板導葉片為對象,分析了裝配間隙(或干涉量)J、導葉片理論大徑D、導葉片實際大徑D1、導葉片的彎曲度L、出汽邊傾角α以及葉頂子午面擴張角β(0°<β<90°)之間的定量關系,最終得出以下結論:

(1)當出汽邊傾角α>90°時,導葉片的實際大徑D1>理論大徑D,如果此時按理論大徑D的圓筒體為基準進行導葉片大端的加工,會導致導葉片長度變短,導葉片與外環(huán)之間會產生裝配間隙,間隙值J隨L、α和β值的增大而增大。

(2)當出汽邊傾角α<90°時,導葉片的實際大徑D1<理論大徑D,如果此時按理論大徑D的圓筒體位基準進行導葉片大端的加工,會導致導葉片長度變長,導葉片與外環(huán)之間會產生裝配干涉,干涉量J隨L和β值的增大而增大,并隨α值的增大而減小。

(3)僅當α=90°或β=0或L=0時,導葉片實際大徑D1才與理論大徑D相等。

根據(jù)上述結論,導葉片制造方可根據(jù)J值是否在導葉片的制造公差范圍內,來確定是否可按理論大徑為基準,簡化導葉片端部的加工。

參考文獻:

[1]火力發(fā)電設備技術手冊[M].機械工業(yè)出版,2007.

[2]賈治.汽輪機葉片的焊接工藝[J].科技創(chuàng)新與應用,2014(04):90.

[3]蘇文杰.淺析汽輪機斷葉片的監(jiān)測判斷[J].科技創(chuàng)新與應用,2014(34):113.endprint